Fターム[4F204EF30]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 成形材料の供給 (3,655) | 供給方法、装置 (1,708) | 吸引、減圧 (128)

Fターム[4F204EF30]に分類される特許

81 - 100 / 128

樹脂成形装置

【課題】ゴム製の成形型に対してキャビティ内の熱可塑性樹脂を選択的に加熱することができ、良好な樹脂成形品を得ることができる樹脂成形装置を提供すること。

【解決手段】樹脂成形装置1は、キャビティ21を形成してなるゴム製の成形型2と、0.78〜2μmの波長領域に強度のピークを有する電磁波を出射する電磁波発生手段4と、波長が2μmを超える電磁波の透過量を減少させるフィルター5とを有している。キャビティ21は、複数の板形状空間211を交錯させて連結した三次元形状の空間に形成してあり、各板形状空間211には、その外形を形成する面方向と、面方向に垂直な厚み方向とがある。電磁波発生手段4は、キャビティ21内に熱可塑性樹脂3を充填する際に、成形型2を介して熱可塑性樹脂3にフィルター5を透過した後の透過電磁波を照射すると共に、各板形状空間211の面方向に対して傾斜する方向から透過電磁波を照射する。

(もっと読む)

繊維強化プラスチックの製造方法および繊維強化プラスチック並びにプリフォーム

【課題】レジントランスファー成形用のドライな強化繊維基材の積層体を賦形して得られたプリフォームを脱型および搬送することなく成形することにより、高品質で低コスト化を可能とする繊維強化プラスチックの製造方法およびプリフォーム並びに繊維強化プラスチックの提供。

【解決手段】強化繊維基材の積層体とマトリックス樹脂の注入のための成形用副資材とをベース板上に凸形状部を有する賦形型の上に配置し、さらに該積層体および成形用副資材をラバーシートで覆い、該ラバーシートと賦形型との間の空間を密閉した後、該空間を真空吸引することにより、強化繊維基材積層体を賦形型のベース板と凸形状部の境界部分に達しないように賦形型に密着させて賦形し、賦形工程終了後、引き続きラバーシート内を真空吸引した状態において、マトリックス樹脂を密閉空間内に注入して強化繊維基材の積層体に含浸させることを特徴とする繊維強化プラスチックの製造方法。

(もっと読む)

サンドイッチ積層板の製造方法

【課題】樹脂トランスファー成形法を用いたサンドイッチ積層板の製造方法において、繊維強化材に対する樹脂の含浸性を良くし、ボイドの少ないサンドイッチ積層板を製造する方法を提供すること。

【解決手段】繊維強化材、発泡コア、繊維強化材の順に積層されたサンドイッチ積層板の製造方法において、発泡コアとして、その両面に樹脂注入路と樹脂排出路を交互に且つ互いに実質的に平行に設けたものを用い、熱硬化性樹脂を、樹脂注入路から注入し樹脂排出路から排出することにより、繊維強化材に含浸せしめることを特徴とする方法。

(もっと読む)

開口部を有する繊維強化プラスチックパネルの製造方法

【課題】開口部を有するFRPパネルの製造方法において、コア材の環境要因による劣化を防ぐことができる、軽量かつ高強度・高剛性な開口部を有するFRPパネルの製造方法を提供することにある。

【解決手段】

コア材に開口部を設け、該開口部内側に樹脂注入ラインを配置すると共に、コア材に前記樹脂注入ラインから放射状に溝を設ける

(もっと読む)

繊維強化樹脂成形品の製造方法

【課題】樹脂の事前脱泡が不要で、LRTM法の場合に比較して高Vfで品質の良い繊維強化樹脂成形品を製造することができる繊維強化樹脂成形品の製造方法を提供する。

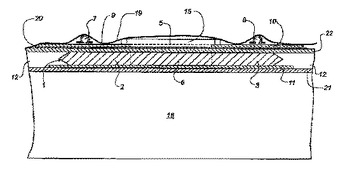

【解決手段】キャビティ14の外側にキャビティ14を囲むように減圧通路15が形成されるとともに、キャビティ14及び減圧通路15の一部に跨るように脱気用部材18を配置した状態で型閉じされる成形型11を使用する。キャビティ14内に強化繊維基材30を配置した状態で減圧通路15を介してキャビティ14内を減圧するとともに、キャビティ14に連通する注入孔19から樹脂をキャビティ14内に注入して強化繊維基材30に樹脂を含浸させる。キャビティ14内に樹脂を第1の圧力で注入し、キャビティ14内に注入された樹脂がゲル化を開始した後、樹脂の注入圧力をLRTM法における注入圧力より高い第2の圧力に加圧して注入する。

(もっと読む)

真空注入法にて使用されるポリマーを提供する方法及び装置

【課題】

【解決手段】本発明は、ファイバ材料に液体ポリマーが含浸され、また、鋳型キャビティを有する鋳型18が使用される、真空注入法によりファイバ複合材料のシェル部材を製造する方法に関する。鋳型キャビティ内にて、下方分配層11が配置される。複数のファイバ層を含むファイバ挿入体1が下方分配層11の上方に配置される。第一の上方分配層9及び第二の上方分配層10がファイバ挿入体の上方にて互いに横断方向に距離をおいて配置され、このため、第一の分配層の少なくとも一部分はファイバ挿入体1の第一の領域2に重なり合い、また、第二の分配層の少なくとも一部分は、ファイバ挿入体1の第二の領域3に重なり合い、第一の領域2及び第二の領域3は、第一及び第二の分配層9、10の何れにも重なり合うことなく、中間領域6により分離される。第一の入口通路7は、第一の分配層9の上方に配置され、第二の入口通路8は、第二の分配層10の頂部に配置される。ファイバ挿入体1の中間領域6の上方に半透過性膜5が配置され、該膜は、第一の分配層9及び(又は)第二の分配層10の上に重なり合うよう拡張することができ、また、該膜は、気体に対して透過性で且つ液体ポリマーに対して実質的に不透過性であり、上記半透過性膜5は真空源と連通している。最後に、それ自体、既知の方法にて、真空バッグ19が鋳型18の頂部に配置され、真空バッグは、真空源によって空気が排除され、また、第一及び第二の入口通路7、8を介してポリマーが鋳型内に導入される。本発明は、該方法を使用してポリマーを提供する装置にも関する。  (もっと読む)

(もっと読む)

真空注型装置用加熱ユニット

【課題】シリコーンゴム製の中空成形型内に熱可塑性樹脂を注入して成形する真空注型装置に用いられ、成形処理時において中空成形型の温度上昇の程度を抑制しながら当該中空成形型内に充填される熱可塑性樹脂を加熱することのできる真空注型装置用加熱ユニットを提供すること。

【解決手段】上記課題は、真空雰囲気形成室内に設置されたシリコーンゴム製の中空成形型内に熱可塑性樹脂を充填して成形する真空注型装置に用いられるものであって、ハロゲンランプと、近赤外域の波長範囲の光の透過率が高く、遠赤外域の波長範囲の光の吸収率が高いフィルタ部材とを具えてなり、ハロゲンランプよりの光がフィルタ部材を介してシリコーンゴム製の中空成形型に照射される構成とされた真空注型装置用加熱ユニットにより、達成される。

(もっと読む)

液状物検出センサ、液状物検出方法及び複合材構造物の形成方法

【課題】加工が容易であるとともに、光の応答特性のバラツキの少ない液状物検出センサを提供することを目的とする。

【解決手段】光源25から供給された光を伝送する第1の光路22と、第1の光路22を伝送された光が外部へ散乱する湾曲部(光散乱部)23と、湾曲部23から進入した光を所定位置まで伝送する第2の光路24と、を備え、第1の光路22、湾曲部23及び第2の光路24は、光透過性材料から構成され、湾曲部23における外部への光の散乱量は、第1の光路22における外部への光の散乱量又は第2の光路24における外部への光の散乱量よりも多い液状物検出センサ21。

(もっと読む)

注型成形方法

【課題】ウレタンパッキン等の成形品を注型成形する方法において、成形材料注入時におけるエアの巻き込みを低減させることができ、しかも注入時間が短く、注入作業に熟練を要しない注型成形方法を提供する。

【解決手段】成形材料21Aの注入前に真空引きを行なって金型製品部7を負圧状態にし、負圧による吸引力を利用して成形材料21Aを均一に充填する。当該方法は、複数のシールリップを備えたパッキンを注型成形する方法であり、金型は、内径側シールリップを成形する内径側シールリップ成形部7bと、外径側シールリップを成形する外径側シールリップ成形部7cを金型製品部7に有し、金型のパーティング部15,16における内径側シールリップ成形部7bの更に径方向内方位置および外径側シールリップ成形部7cの更に径方向外方位置にそれぞれ開口した真空引き流路17から真空引きを行なう。

(もっと読む)

微細ゴム部品の製造方法

【課題】 精密機器など微細な部分に使用される成形容易で低コストの高精度の微細ゴム部品を得ることができる製造方法を提供する。

【解決手段】 貫通孔3aを形成したメタルマスク3の裏面に弱粘着性のテープ4を貼着し、貫通孔3aの一端を封止した凹部3bを形成する。真空状態の真空室6でスキージをスライドさせて、メタルマスク3の表面に滴下した液状ゴム1を凹部3bへ充填する。凹部3bへ充填した状態で液状ゴム1を架橋する。メタルマスク3からテープ4と液状ゴム1を架橋した微細ゴム2を一体に剥離する。テープ4から微細ゴム2を剥離し、微細ゴム部品2bが取り出される。

(もっと読む)

複合材料の成形方法

【課題】大型・肉厚の高強度・高靭性複合材料の成形を行うに際して、樹脂含浸を容易にし、かつ樹脂の無駄を省いて高繊維含有率を確保することができる繊維強化複合材料の成形方法を提供する。

【解決手段】強化繊維基材を積層したプリフォームを基台上に配置し、バッグフィルムで覆い、バッグフィルム内部を吸引して減圧後、該バッグフィルム内部に液状樹脂を注入し、硬化させる複合材料の成形法において、目的とする成形体の体積より5〜55%体積の大きいプリフォームを用い該バッグフィルム内部を吸引、減圧後、該プリフォームの空隙体積の45%〜95%の樹脂を注入する第1の工程と、該バッグフィルム内部の体積を目的とする成形体の体積まで減少させる第2の工程と、樹脂の硬化をおこなう第3の工程を有する複合材料の成形方法。

(もっと読む)

部材を製造する押型器、設備および方法

【課題】部材を製造するための押型器、設備、方法を提供することである。

【解決手段】部材の製造は、貯蔵チャンバから作用チャンバまでの樹脂移送をトランスファライン経由で行うことによって達成される。たとえば圧縮空気を貯蔵チャンバに満たすことによって移送を行う前に、貯蔵チャンバに部材の大きさに合わせた樹脂量を充填する。さらに、定寸の強化繊維で構成される半製品を、製造される部材の形状に合わせた作用チャンバに挿入する。貯蔵チャンバ、トランスファライン、作用チャンバは押型器のワンピース構成の成形ケーシング内に形成される。さらに、部材は上述の方法によって上述の押型器それぞれによって製造される。

(もっと読む)

人造大理石の製造方法

【課題】注型用金型を用いて樹脂成型品を製造する際に、成型品内部に気泡を残すことなく、成型歪みや反りが少ない人造大理石の製造方法を提供する。

【解決手段】熱硬化性樹脂に充填剤、内部離型剤、硬化剤、人造大理石柄を表現する柄材等の添加物を配合した樹脂組成物7を準備し、該樹脂組成物7を注型用金型1の注入口2から注入空間部4へ注入し、加熱硬化させて製造する人造大理石の製造方法において、上記注型用金型1の内面には、予め疎水性処理を施すことを特徴とする。

(もっと読む)

樹脂トランスファー成形法。

【課題】上型と下型のキャビティー内に樹脂を注入する際、樹脂が繊維強化材に均一に拡散・含浸するような工夫をすることによって、硬化後にボイド等のない厚さの均一な成形品が得られる樹脂トランスファー成形法を提供すること。

【解決手段】下型に敷設した繊維強化材上に上型を重ねて型締めした後、上型と下型が形成するキャビティ内を排気すると共に、樹脂をキャビティ内に注入して繊維強化材に含浸させ、次いで硬化させる樹脂トランスファー成形法において、樹脂を注入し含浸させる手段として、キャビティ内に互いに平行に樹脂注入路と樹脂排出路とを交互に設け、樹脂注入路に注入した樹脂を樹脂排出路に移動させて繊維強化材に含浸させるようにすると共に、樹脂排出路の排出口側に、樹脂の流量調節手段を設けた樹脂トランスファー成形法。

(もっと読む)

繊維強化樹脂成形品の真空注入成形方法

【課題】 比較的大型の成形品や肉厚の成形品、あるいはコーナー部を有するような形状の成形品を製造する場合に、注入樹脂を均一に拡散させて含浸不良を生じることなく効率よく成形することを可能にする。

【解決手段】 成形型1に形成する強化繊維基材層2は、成形型の表面直近に配設される下層21と、その外側に配設される上層22とで積層する強化繊維基材の構成を変え、下層21には、横糸に対して縦糸が連続する隙間を有するように直交させて二方向に配列された二軸スティッチ基材と、強化繊維糸を切断して面内に配向させて形成されたチョップドストランドマットとを、交互に積層して構成されている。また、上層22では、強化繊維ロービングクロスと、二軸スティッチ基材と、チョップドストランドマットとを、交互に積層して構成される。

(もっと読む)

繊維強化樹脂成形品の真空注入成形方法

【課題】 成形品を良好に脱型できるようにして、成形作業性に優れ、強化繊維のもつ強度および弾力性を十分に発揮した成形品を得る。

【解決手段】 成形型1上に強化繊維基材層21を形成し、この成形型の表面側をバッグフィルム24によって気密に被覆するとともに、被覆したバッグフィルム24内を真空減圧する減圧源を接続して成形部2を形成する。成形部2内へは、真空状態下で樹脂注入を行い、強化繊維基材層21に注入樹脂を含浸させて得た成形品3を、成形型1に設けた貫通孔11にボルト状部材13を螺合させて、成形品3を裏面側から押し上げ、成形品3の脱型を促進する。

(もっと読む)

エポキシ樹脂注形品とその製造方法、およびそれを備えたガス絶縁機器

【課題】 真空チャンバ内の金型に樹脂を注入する際の硬化剤の昇華を防止し、内部に気泡がなく電気絶縁性能に優れたエポキシ樹脂注形品とその製造方法、およびそれを備えたガス絶縁機器を提供する。

【解決手段】 加圧した熱硬化性樹脂を、真空チャンバ内に設置された金型内に減圧下で注入するエポキシ樹脂注形品の製造方法において、熱硬化性樹脂の注入時における前記真空チャンバ内の真空度を、当該熱硬化性樹脂の反応時の温度における蒸気圧より高真空度とする。例えば、熱硬化性樹脂の反応時の最高温度170℃における蒸気圧が100Torrである場合、樹脂注入時における真空チャンバ内の真空度を、反応時の最高温度170℃における蒸気圧:100Torrよりも高真空度:150Torrとして熱硬化性樹脂を注入し、硬化させて、絶縁スペーサなどのエポキシ樹脂注形品を製造する。

(もっと読む)

成形治具

【課題】凹凸形断面が長手方向に連続する長尺な繊維強化樹脂成形品をRTM法により成形するにあたり、樹脂導入部及び樹脂排出部の配置を適正化することにより、未含浸部の発生及び樹脂引けの発生を防止する。

【解決手段】凹形を成形するマンドレル(下型治具)8、凸型を成形する上型治具9を含み、マンドレル8の成形品短手方向の中央に樹脂排出部(真空吸引孔10)が設けられ、成形品を成形するキャビティの短手方向の両側に樹脂導入部(樹脂導入孔9a及び隙間11)が設けられた成形治具5を構成した。樹脂導入孔9aはキャビティ周りに多数設けられ、隙間11は一周連続して設けられる。上型治具9に代えバギングフィルムを用いる実施形態(図3、図4)としては、隙間形成プレート(17L,17R,18L,18R)により成形品の長手方向に沿って両側に隙間19L,19Rを延在させ、これを樹脂導入通路及び樹脂溜となる隙間とした。

(もっと読む)

車両用内装材の製造方法

【課題】 フィルム型を用いずに、表皮シートが隙間ラインに入り込むのを防止することができる車両用内装材の製造方法を提供する。

【解決手段】 キャビティ型6におけるスライド型6aとベース型6bとの間の隙間ラインSにアルミ箔9をセットした状態で、表皮シート3の凹引き真空成形を行うため、表皮シート3の一部が隙間ラインS内に入り込むことはない。また、アルミ箔9はシボ模様8に追従する柔軟性を有しているため、アルミ箔9を剥離した後の表皮シート3の表面にはシボ模様8が確実に転写されている。従来のようなフィルム型を形成する必要がないため、コストの大幅な低減を図ることができる。

(もっと読む)

加圧ゲル化用注入装置、エポキシ樹脂注形品とその製造方法、およびそれを備えたガス絶縁機器

【課題】 樹脂の脱泡を行う時間を短縮することにより、脱泡性能に優れ、生産効率が高く、大型製品の製造にも好適な加圧ゲル化用注入装置を提供するとともに、電気絶縁性能・機械的強度などに優れた安定品質のエポキシ樹脂注形品とその製造方法、およびそれを備えたガス絶縁機器を提供する。

【解決手段】 高速攪拌機31は、攪拌容器311内に投入した樹脂の構成材料を、スクリューシャフト312を高速回転させて混合・攪拌する。薄膜処理式真空攪拌脱泡機32は、攪拌容器321内に投入された樹脂を、攪拌羽根323の回転による遠心力を利用して薄膜状態とし、連続的に真空脱泡処理を行う。樹脂を真空チャンバ内に設置された金型内に注入する2重構造の注入配管33は、内部を真空状態に保持可能な固定化配管331と、配管内に設置されたフレキシブルホース332から構成される。

(もっと読む)

81 - 100 / 128

[ Back to top ]