Fターム[4F205GN19]の内容

型の被覆による成形、強化プラスチック成形 (42,245) | 成形操作・装置一般 (3,472) | 温度調整 (49)

Fターム[4F205GN19]に分類される特許

21 - 40 / 49

ポリエチレン物質のためのロトモールドプロセス

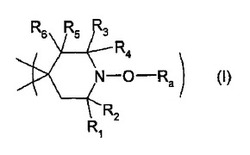

本発明は、ポリエチレン中空物質の産生プロセスに関し、このプロセスは、ポリエチレンに式(I)の1つもしくは複数の基を含む1つもしくは複数のNOアシル束縛アミン添加物を負荷し、この混合物を鋳型に装填し、添加ポリエチレンが融解するようにこの鋳型をオーブン内で280℃以上に加熱すること、少なくとも2つの軸を中心に鋳型を回転させて、添加ポリエチレンを壁に広げること、まだ回転しているうちに鋳型を冷却すること、それを開くこと、ならびに式(I)の基において、式中Raはモノアシルもしくはジアシルラジカルであり;R1〜R4はそれぞれC1〜C6アルキルであり;ならびにR5およびR6はそれぞれ、互いに独立して、水素、C1〜C6アルキルもしくはC6〜C10アリールであり;またはR5およびR6は共に酸素である生成した中空物質を取り出すことを含む。

【化1】 (もっと読む)

(もっと読む)

クロロプレン重合体フィルムの製造方法

【課題】フリーズドラムからクロロプレン重合体フィルムを取り出す製造方法を提供する。

【解決手段】クロロプレンモノマーを乳化重合して得られるクロロプレンラテックスを用い、中和、凍結凝固、水洗および乾燥する工程を経てクロロプレン重合体フィルムを製造する方法において、フリーズドラム4上で凍結凝固したフィルム12を、該ドラムの中心線からの垂直距離で該ドラムの直径の0.06〜0.40倍の上部の位置に、該ドラムの表面からの水平距離で該ドラムの直径の0.30〜0.80倍の位置に設置した取り出し角度調整バーを介して取り出す。また表面にNi金属とCr金属の合金によるめっきを施した該ドラム上で凍結凝固を行い、凍結凝固された該ドラム表面の付着物を掻き取るドクターナイフ11とクロロプレン重合体フィルムの該ドラムからの取り出し位置との距離を該ドラムの直径の0.10倍以上にしてクロロプレン重合体フィルムを取り出す。

(もっと読む)

遠心成型用金型および遠心成型装置

【課題】本発明の目的は、金型本体の保護層の保護が可能な遠心成型装置を提供することにある。

【解決手段】遠心成型装置10は、樹脂を成型するための遠心成型用金型12、その遠心成型用金型12を回転させるローラ14とを備える。遠心成型用金型12は、円筒状の胴部16に外径の大きな凸条部18を設けたものである。ローラ14は凸条部18に接し、胴部16のメッキ層(保護層)20には接しない。ローラ14は凸条部18にのみ接しており、回転するときに、胴部16のメッキ層20が摩耗されることはない。胴部16のメッキ層20は摩耗されず、正確な温度測定をおこなえる。

(もっと読む)

シームレスベルトの製造方法

【課題】金型の誘導加熱により、所期の特性を有するシームレスベルトを再現性良く製造することができシームレスベルトの製造方法を提供する。

【解決手段】円筒状金型1の内面に樹脂溶液を展開し、金型の回転ローラ3及びコイル2を使う誘導加熱により加熱回転成型を行なうシームレスベルトの製造方法であって、誘導加熱に用いる電源の周波数が1kHz〜10kHzであることを特徴とするシームレスベルトの製造方法。

(もっと読む)

パターンが形成されたポリイミド膜の製造方法、パターンが形成されたポリイミド膜の製造装置、及びパターンが形成されたポリイミド膜の製造用基材

【課題】高い平坦性と精密なパターンが形成されたポリイミド膜を提供する。

【解決手段】本発明の1つのパターンが形成されたポリイミド膜の製造方法は、基材10上にポリイミド前駆体層を形成する工程と、そのポリイミド前駆体層のパターンを形成するパターン形成工程と、そのパターンが形成された前述のポリイミド前駆体層を加熱することによりポリイミド樹脂層16を形成する加熱工程と、その基材10及びそのポリイミド樹脂層16にフッ酸を含む溶液62を接触させることにより、基材10から前記ポリイミド樹脂層16を離脱させる離脱工程とを備える。

(もっと読む)

熱可塑性複合材料のテープ載置の方法

熱可塑性複合材を成形型(1)に積層状に載置する方法において、この方法は、成形面(3)を有する成形型を提供する工程であって、成形型の少なくとも一部が多孔質材料を含む工程と、成形面に負圧を生成するように多孔質材料(5)に負圧を印加する工程と、熱可塑性複合材料の最初の層(8)を成形面上に載置する工程であって、熱可塑性複合材料が成形面での負圧により成形面に対して保持される工程と、熱可塑性複合材料をコンソリデーションにより圧着する工程とを含む。  (もっと読む)

(もっと読む)

パウダースラッシュ成形装置用型構造

【課題】主に、樹脂成形品をパウダースラッシュ成形型から容易且つ効率的に脱型させ得るようにする。

【解決手段】加熱されたパウダースラッシュ成形型2に樹脂パウダーを供給することにより、パウダースラッシュ成形型2に樹脂パウダーを溶融付着させて樹脂成形品3を成形可能とすると共に、冷却固化された樹脂成形品3をパウダースラッシュ成形型2から引き剥がすことにより、脱型を行わせ得るよう構成されたパウダースラッシュ成形装置用型構造であって、樹脂成形品3の不要部位8に対応するパウダースラッシュ成形型2の不要部位成形部分9に、樹脂成形品3を部分的に剥離させるための剥離用エア11を吹出可能な剥離用エア吹出部12を設けると共に、剥離用エア吹出部12に対して、剥離用エア11を供給可能なエア供給回路部13を設けるようにしている。

(もっと読む)

環状シームレス成形体の製造用分割式金型、該金型を備えた環状シームレス成形体の製造装置、および該金型を用いた環状シームレス成形体の製造方法

【課題】分割された金型部材間において、位置精度確保のために隙間を詰めた嵌め合い勘合を行っても、焼成後において円滑に金型の分解が可能な環状シームレス成形体製造用分割式金型、該金型を備えた環状シームレス成形体の製造装置、および該金型を用いた環状シームレス成形体の製造方法を提供する。

【解決手段】外周面または内周面に成形体用樹脂溶液を塗布され、焼成されて、環状シームレス成形体を製造するための分割式金型であって、分割部10において一方の金型部材1の凸部2と他方の金型部材3の凹部4とが、それらの間に金型材料とは異なる材料からなる中間部材5を挟み込んだ状態で、嵌め合い勘合により結合していることを特徴とする金型、該金型を備えた環状シームレス成形体の製造装置、および該金型を用いた環状シームレス成形体の製造方法。

(もっと読む)

光学補償シート、楕円偏光板および液晶表示装置

【課題】液晶セルを有効に光学補償することができ、さらに額縁故障と輝点故障を軽減できる光学補償シートを提供する。

【解決手段】延伸処理を施した光学的一軸性または光学的二軸性の透明ノルボルネン樹脂フイルムを有する光学補償シートにおいて、該透明フイルムの延伸方向での破断伸びを10乃至30%の範囲に調整する。

(もっと読む)

セルロースアシレートフィルムとその製造方法、位相差フィルム、偏光板、および液晶表示装置

【課題】高温においても搬送性に優れており、熱処理を行っても面状が良好であるセルロースアシレートフィルムを提供すること。

【解決手段】式(I)と式(II)を満たすセルロースアシレートフィルム。

式(I): 1.01≦E’(//)/E'(⊥)≦1.30

式(II): 5≦σ240(20%)≦100

[E’(//)は25℃における引張り弾性率が面内で最大となる方向の引張り弾性率(単位;MPa)、E'(⊥)はE'(//)の測定方向と直交する方向の引張り弾性率(単位;MPa)、σ240は、25℃における引張り弾性率が面内で最大となる方向に、240℃において20%伸ばしたときの引張り応力(単位;N/mm2)を表す。]

(もっと読む)

溶液製膜方法及び溶液製膜設備

【課題】厚みムラ故障や面状故障を回避し、生産効率の高い溶液製膜方法を提供する。

【解決手段】周面32aは、走行速度50m/分以上で走行する。流延ダイ30は、周面32a上に、ポリマと溶媒とを含むドープ21を流延する。ドープ21は流延ダイ30から周面32aにかけて流延ビード22を形成する。減圧チャンバ36は、中空部36aを有する。中空部36aは、保持板90により、第1BP室101と、第1BP室101との下流側の第2BP室102とに分割される。流延ビード22と保持板90との間に、遮風ブロック105を配する。減圧チャンバ36は、流延ビード22の背面22a側を減圧し、背面22a近傍にある雰囲気を、中空部36a内へ吸引する。温調機114は、配管113を介して、遮風ブロック105の温度を調節する。

(もっと読む)

セルロースアシレートフィルムの製造方法

【課題】幅方向で遅相軸の方向が一定で光学ムラがない高Re,高Rthのセルロースアシレートフィルムを、高速で製造する。

【解決手段】ドープをドラム上に流延して冷却固化し、フィルム62として剥がす。フィルム62をクリップテンタ65に搬送してクリップで両側端部を把持する。クリップテンタ65の第1加熱部111では、フィルム62を180℃より高く250℃以下の一定温度T1に保持する。次に、第2加熱部2で、フィルム62を加熱して130℃以上(T1−10)℃以下の一定温度T2に保持する。第3加熱部113では、フィルム62を拡幅しながら、加熱してT2よりも高くT1よりも低い温度にする。そして、フィルム62の温度をT3よりも10℃以上低くしてクリップによる把持を解除する。

(もっと読む)

溶液製膜方法及び溶液製膜設備

【課題】光学特性にすぐれたフイルムを製造する。

【解決手段】流延バンドの上に流延ドープを流延して流延膜を形成する。流延膜を流延バンドから剥ぎ取って湿潤フイルム18を得る。湿潤フイルム18は、渡り部90を介してテンタ乾燥機45へ案内される。テンタ乾燥機45では、テンタ130は、湿潤フイルム18を搬送しがら、湿潤フイルム18乾燥処理と延伸処理と緩和処理とを施し、フイルム22を得る。テンタ乾燥室45における搬送により、湿潤フイルム18にはボーイング現象が発生する。この現象により、湿潤フイルム18に第1の光軸ずれが生成し、遅相軸にばらつきが生じる。本発明では、第3ゾーン123での延伸処理により、第1の光軸ずれと相殺しうる第2の光軸ずれを湿潤フイルム18上に形成するため、遅相軸のばらつきを抑えたフイルム22を製造することができる。

(もっと読む)

シームレスベルトの製造方法

【課題】本発明の目的は、円筒状金型の内面に展開された溶液樹脂を均一に加温して、表面抵抗値のばらつきを抑えることができるシームレスベルトの製造方法を提供することにある。

【解決手段】円筒状金型の内面に樹脂溶液を展開し、当該金型を誘導加熱により加熱することで当該樹脂溶液を加熱成型するシームレスベルトの製造方法であって、金型の外面及び内面に磁性体または非磁性体材料のメッキ処理が施されていることを特徴とする。

(もっと読む)

光学フィルム、偏光板

【課題】波長が長い程位相差も大きくなる特性を持ち、良好な高温高湿耐性を兼ね備えた光学フィルムロールの製造方法を提供する。

【解決手段】炭素数2〜4のアシル基を置換基として有し、アセチル基の置換度をA、プロピオニル基またはブチリル基の置換度をBとした時、下記(I)及び(II)式を同時に満たすセルロースエステルを有機溶媒に溶解させた溶液を支持体上に流延し、剥離してフィルム中の残留溶媒量が120質量%未満の時に1.2〜4.0倍延伸する延伸処理を行い、該延伸処理後、延伸時の温度よりも10℃以上低くする冷却処理を行い、ロール状に巻き取られたフィルムは、面内の遅相軸方向の屈折率Nx及び進相軸方向の屈折率Nyが下記(III)式を満たすことを特徴とする位相差機能を備えた光学フィルムロールの製造方法。(I)2.0≦A+B≦3.0、(II)A<2.4、(III)0.0005≦Nx−Ny≦0.0050

(もっと読む)

ポリマーフイルムの製造装置及び製造方法

【課題】平滑な流延膜を形成して、フイルムの平面性の向上を図る。

【解決手段】送風ダクト55の下面55aには、ノズル55bが設けられている。ノズル55bから乾燥風56を流延膜69に当てる。キーボード100により、乾燥風56の風速Vをコントローラ58に入力する。コントローラ58は、入力された風速Vに基づいて、流延バンド46から送風ダクト55までの高さHを算出し、シフト機構102を駆動制御する。シフト機構102は、送風ダクト55を上下方向に移動させる。送風ダクト55は、高さHが20mm以上300mm以下の範囲で、移動する。

(もっと読む)

ポリマーフイルムの製造装置及び製造方法

【課題】平滑な流延膜を形成して、フイルムの平面性の向上を図る。

【解決手段】ノズル55bを、流延バンド46と対面するよう設ける。ノズル55bから流延膜69に向けて乾燥風56を送る。第2送風ダクト57を、流延バンド46の表面から高さH1の位置に設ける。第1風路100に、乾燥風56を通す。流延バンド46の走行の向き(X方向)に向いた送風口57aから、X方向の乾燥風58を送る。これにより、乾燥風56がX方向に流れるようになり、流延膜69の表面に平滑な初期膜69bを形成することができ、フイルムの平面性を向上させることができる。

(もっと読む)

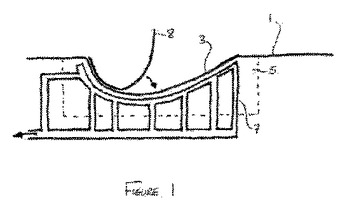

成形型の温度予測方法

【課題】成形型を熱風で加熱して成形する際、熱風の吹き出し量及び向きを調整する吹き出し調整手段の調整を効率良く行う、成形型の温度予測方法を提供する。

【解決手段】予め成形型1の形状や風速と温度との関係式などのバックデータを入力するステップと、成形型1近傍を含めて加熱炉10内の任意の点での風速を気流解析により算出する風速算出ステップと、風速算出ステップにより求めた任意の点での風速のうち成形型1近傍の風速に基づいて風速−温度の関係式から成形型1の表面温度を算出する温度算出ステップとを順次行い、温度算出ステップで算出した表面温度が成形型で均一分布となるまで風速算出ステップに戻り、加熱炉10内に導入する熱風の総量及び向きを調整して気流解析を行う。

(もっと読む)

高剛性フィルムの製造方法

【課題】製造中のフィルムの割れ裂け等を、その高分子フィルム本来の特性を損なうことなく効果的に防止し、安定して高剛性フィルムを製造する方法の提供。

【解決手段】Tgが200℃以上、引張弾性率が300kg/mm2以上の高剛性フィルムを製造する方法であって、この高剛性フィルムを形成する高分子の溶液またはこの高分子の前駆体の溶液をフィルム状に成形し、自己支持性を有した段階でのフィルムの両端を連続して走行するピンシートまたはチャックに固定して加熱炉内を搬送することによりフィルムを製造するに際し、前記ピンシートまたはチャックに固定される部分のみを、前記加熱炉内の他の部分よりも高い温度で加熱する。

(もっと読む)

スラッシュ成形方法

【課題】

溶融温度の異なる樹脂材料を用いる混流生産の量産化を可能としたスラッシュ成形方法を提供する。

【解決手段】

金型を加熱炉で加熱する加熱工程と、加熱された金型内に粉末状の樹脂材料を充填し金型の内側に必要な厚味に樹脂材料を付着させて溶融樹脂成形体を得る成形工程と、溶融樹脂成形体を得た金型を冷却水で冷却して前記溶融樹脂成形体を硬化させる冷却工程と、硬化した溶融樹脂成形体を金型から取り出す脱型工程とからなるスラッシュ成形方法において、前記加熱炉は溶融温度の高い樹脂材料を基準する温度条件に設定し、溶融温度の低い樹脂材料で成形する金型については前記成形工程前で溶融温度の低い樹脂材料に適した温度範囲まで下げて成形するようにし、溶融温度の異なる樹脂材料でスラッシュ成形を可能とした。

(もっと読む)

21 - 40 / 49

[ Back to top ]