Fターム[4F205HF30]の内容

型の被覆による成形、強化プラスチック成形 (42,245) | 成形材料の供給 (663) | 供給方法、装置 (233) | 吸引、減圧 (56)

Fターム[4F205HF30]に分類される特許

41 - 56 / 56

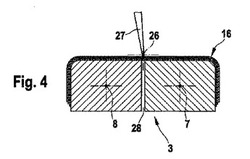

形状部品の製造方法

本発明はL型断面形状の形状部品(31,32)又はT型断面形状の結合形状部品(43)の製造方法に関する。複合繊維材料からなるレイアップ体(1)を成形ツール(3)上に載置する。好ましくはU型断面形状(21)で且つ両端部にブック現象が生じた形状体(16)を形成するように成形ツールによってレイアップ体を変形する。2つの形状部品(31,32)を製造する為に形状体を長手方向(26)に沿って切断する。本発明の思想は、レイアップ体の層(2a,2b,2c)が変形工程の間においてシフトすることを許容し、その後に切断処理によって形状部品に略直角な面取り端部(24,25)を形成することである。レイアップ体にシワが形成されたり、レイアップ体に対して複雑な締結処理を行うという不都合を防止できる。 (もっと読む)

複合材料の処理方法

複合材料を処理する方法が、複合材料(1)に接触している多孔質層(3)をその融点以上に加熱することを含み、これにより、多孔質層が融解して複合材料中に含まれる。この複合材料は、マトリクス拡散処理によって形成することができる。この場合は、多孔質層は分配層として機能する。あるいはまた、この複合材料はプリプレグの積層として形成することができる。この場合は、多孔質層は通気層として機能する。多孔質層は、材料の靭性を増加させるポリスルホンまたはポリエーテルスルホンを含むことができる。  (もっと読む)

(もっと読む)

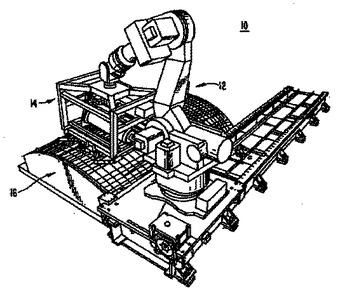

モールド製品及びその製造方法

モールド製品を製造する方法において、炭素繊維のような繊維は、ロボット吐出ヘッドに供給され、複数の繊維はより短い長さに裁断され、所望の配向で且つ所望の厚さ及び強さを達成するために所望される数の層となるように、モールドツールに吐出される。それから樹脂が、配向された繊維に塗布され、モールド製品を形成するために硬化される。繊維の配向または繊維の実質的な配向は、モールドツールが真空状態にされることにより、静電手段により、モールドツールへのアプリケーションの前に樹脂に繊維がコーティングされ、モールドツールの表面を加熱することにより、または短くされた長さの繊維に対してエポキシのミスト層が塗布されることにより、維持される。繊維の長さ及び堆積率は、必要に応じて変更される。その方法は処理時間及び部品コストを削減する完全自動製造を容易にする。本発明は対応するモールド製品も含む。 (もっと読む)

部分含浸プリプレグとそれを用いた繊維強化複合材料の製造方法

【課題】容易に脱気が可能で、ボイドの少ない大面積の繊維強化複合材料を生産性良く製造することが可能な、部分含浸プリプレグを提供すること。

【解決手段】25℃での粘度が100Pa・S以上である液状エポキシ樹脂(A)と、25℃で固体であるエポキシ樹脂(B)と、ジシアンジアミド硬化剤(C)とを必須成分として含むエポキシ樹脂組成物であって、樹脂組成物の25℃での粘度が5×105Pa・S以上であり、樹脂組成物の硬化開始温度が100〜120℃の範囲にあり、且つ、その時の粘度(最低粘度)が0.1〜2Pa・Sの範囲にあるエポキシ樹脂組成物を、強化繊維基材に部分的に含浸せしめてなる部分含浸プリプレグ。

(もっと読む)

RTM成形装置

【課題】 強度、軽量性に優れかつ安定した品質をそなえた成形体を得ることが可能なRTM成形装置を提供する。

【解決手段】 樹脂組成物を成形型内に注入し被成形体に含浸させてFRP成形体を成形するように構成されたRTM成形装置において、上記樹脂組成物をCCPで構成し、上記被成形体の外側に隣接して上記CCPを含む CCP分担層を配置し、上記CCP分担層は上記CCPの硬化特性と該CCPから外部への放熱特性とにより定まるVf限界値を備えるような構成にて設けられ、上記被成形体と上記CCP分担層との間に該被成形体を分離する成形体分離手段を配置した。

(もっと読む)

繊維強化複合体の製造方法

【課題】良好な切断面を有する繊維強化複合体を精確かつ簡便に低コストで製造する方法を提供する。

【解決手段】強化繊維にマトリックス樹脂を含浸したプリプレグを、キャビティ20及び30を有する成形型2及び3を用いて硬化させることにより繊維強化複合体を製造する方法であって、成形型2及び3のキャビティ20及び30が繊維強化複合体の外形に対応した形状を有し、キャビティ20及び30にプリプレグを挟持した状態で、キャビティ20及び30の縁(壁面20c及び30d)に沿ってプリプレグの余肉を切除した後、マトリックス樹脂を硬化させる方法。

(もっと読む)

複合材成形体及びその製造方法

【課題】樹脂をマトリックスとした複合材部品において、ボルト締結で他の部品と接合した際に、軸力の低下を抑制することができるとともに生産性良く製造することができる複合材成形体を提供する。

【解決手段】複合材成形体11は、強化繊維12及びマトリックス樹脂からなり、一部に孔13が形成されている。孔13の周囲部分11aは、繊維体積率Vfが他の部分11bより高く形成されている。孔13の周囲部分11aは、単位体積当たりの樹脂量が減少して繊維体積率Vfが他の部分11bより高く形成されている。複合材成形体11の孔13が形成されている部分は、片面が凹部14となっている。

(もっと読む)

プリフォーム基材及びプリフォームの製造方法

【課題】繊維強化プラスチック(FRP)成形品の機械特性を低下させず、形状安定性に優れた、プリフォーム基材又はプリフォームを提供すること。

【解決手段】サイズ剤で収束された炭素繊維束であって、JIS L 1096(B法)に規定する剛軟度が25℃で60〜400gf・cmの範囲であり、60℃以上で剛軟度が30gf・cm以下に低下する炭素繊維束を含有する織物Aと、熱可塑性繊維を交織した炭素繊維の織物Bを積層した積層体からなるプリフォーム基材と、かかる基材を60〜150℃の賦形温度に加熱し、熱可塑性繊維を溶融させて織物層間を接着させ、次いで冷却することからなるプリフォームの製造方法。これらのプリフォーム基材、又は、プリフォームを用いて、樹脂トランスファー成形法又はレジンフィルムインフュージョン成形法により繊維強化プラスチック成形品が得られる。

(もっと読む)

繊維強化プラスチックの製造方法および繊維強化プラスチック並びにプリフォーム

【課題】レジントランスファー成形用のドライな強化繊維基材の積層体を賦形して得られたプリフォームを脱型および搬送することなく成形することにより、高品質で低コスト化を可能とする繊維強化プラスチックの製造方法およびプリフォーム並びに繊維強化プラスチックの提供。

【解決手段】強化繊維基材の積層体とマトリックス樹脂の注入のための成形用副資材とをベース板上に凸形状部を有する賦形型の上に配置し、さらに該積層体および成形用副資材をラバーシートで覆い、該ラバーシートと賦形型との間の空間を密閉した後、該空間を真空吸引することにより、強化繊維基材積層体を賦形型のベース板と凸形状部の境界部分に達しないように賦形型に密着させて賦形し、賦形工程終了後、引き続きラバーシート内を真空吸引した状態において、マトリックス樹脂を密閉空間内に注入して強化繊維基材の積層体に含浸させることを特徴とする繊維強化プラスチックの製造方法。

(もっと読む)

複合物品の製造方法

【課題】低密度の複合物品を製造する方法を提供する。

【解決手段】硬化可能なプレプレグを所定の形状に形成する工程と、所定の形状に形成されたプレプレグを硬化する硬化工程とを備える。硬化可能なプレプレグを所定の形状に形成する工程では、硬化工程においてプレプレグ内に空所が形成されるように十分に低い圧密圧力の下で、硬化可能なプレプレグが所定の形状に形成される。硬化工程では、硬化可能なプレプレグを硬化することにより発生する硬化可能なプレプレグの樹脂の成分の蒸発物質が前記空所を形成するように、約8.61×104パスカル絶対圧(12.5psia)から103.4×104パスカルゲージ圧(150psig)までの範囲の硬化圧力の下で、前記所定の形状に形成されたプレプレグを硬化する。

(もっと読む)

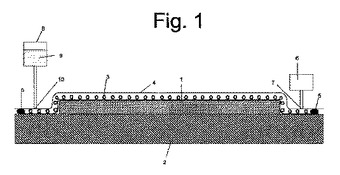

繊維強化樹脂成形品の真空注入成形方法

【課題】 比較的大型の成形品や肉厚の成形品、あるいはコーナー部を有するような形状の成形品を製造する場合に、注入樹脂を均一に拡散させて含浸不良を生じることなく効率よく成形することを可能にする。

【解決手段】 成形型1に形成する強化繊維基材層2は、成形型の表面直近に配設される下層21と、その外側に配設される上層22とで積層する強化繊維基材の構成を変え、下層21には、横糸に対して縦糸が連続する隙間を有するように直交させて二方向に配列された二軸スティッチ基材と、強化繊維糸を切断して面内に配向させて形成されたチョップドストランドマットとを、交互に積層して構成されている。また、上層22では、強化繊維ロービングクロスと、二軸スティッチ基材と、チョップドストランドマットとを、交互に積層して構成される。

(もっと読む)

繊維強化樹脂製円筒体の製造方法

【課題】 従来よりも緻密で高品質な製品を、経済的により短時間で生産性よく製造可能な繊維強化樹脂製円筒体の製造方法を提供する。

【解決手段】 内周面13に沿って強化用繊維シート11を配置し、水平配置された減圧状態の円筒状の成形型14内に、液状の熱硬化性樹脂10を入れて成形型14を回転し、遠心力によって成形型14の内周面13側へ熱硬化性樹脂10を均等分散させ、熱硬化性樹脂10を硬化させて成形する。ここで、熱硬化性樹脂10の硬化は、成形型14内に電磁波を照射して行う。

(もっと読む)

高度に成形された複合材ストリンガ用の可撓性マンドレル及び前記ストリンガの製造方法

【課題】高度に成形された複合材ストリンガ用の可撓性マンドレル及び前記ストリンガの製造方法

【解決手段】成形硬化ブロックと、該成形硬化ブロックの上に配置される第1マンドレル要素(12)とを備える航空機ストリンガ積層アセンブリ(10)が提供される。第1マンドレルアセンブリは、第1マンドレル長さに沿って形成されている複数の剛性低減第1溝(18)を有する第1バーアセンブリ(16)を含む。複数の剛性低減第1溝は、第1マンドレル要素の第1マンドレル深さを部分的に通り、第1バーアセンブリが成形硬化ブロックに順応することを可能にする。複合層アセンブリは、第1マンドレル要素上に積層され、成形複合材ストリンガ要素が作成されるように前記成形硬化ブロックに順応されて硬化される。

(もっと読む)

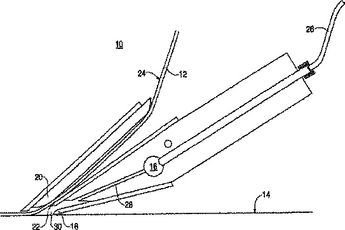

真空利用プライ配置シューおよび方法

基板表面上にプライを配置するための装置は、真空源に取付けるように構成される真空マニホールドアセンブリと、基板表面との実質的にガス不透過性の界面を提供するように構成される基板シールとを含む。この装置は、さらに、プライとの実質的にガス不透過性の界面を提供するように構成されるプライシールを含む。この態様で、真空マニホールドアセンブリに与えられる真空は、プライと基板表面との間の領域を減圧する。  (もっと読む)

(もっと読む)

繊維強化プラスチックの真空注入成形方法

【課題】 バッグフィルム内に短時間で樹脂を拡散させて効率よく成形することを可能にし、かつ、万一の含浸不良の発生にも対応することのできる繊維強化プラスチックの真空注入成形方法を提供する。

【解決手段】 バッグフィルム5の表面に樹脂注入孔51を設け、この注入孔51に樹脂注入治具10を設置するとともに、この樹脂注入治具10に樹脂注入管9を接続して樹脂を注入する。樹脂注入治具10は、円盤状の基部101と略円筒状の注入部103とを備え、気密性を有する接着材料6を介してバッグフィルム5の樹脂注入孔51に接続固定される。そして、この樹脂注入治具10をバッグフィルム6の複数箇所に設置して、樹脂の多点注入を可能にする。

(もっと読む)

自動で繊維をレイアップするシステムおよび方法

装置は、樹脂を含浸させた繊維を基板に貼り付けるために、材料の層と、第1の縁部とを有する表面を含む。この表面は、基板を基準として、かつ、基板に沿うように移動する。材料の層は、樹脂と共に使用するのに適合したものである。第1の縁部は、繊維に対する装置の移動を基準として表面の前部に配設される。第1の縁部は、当該第1の縁部の中央部が当該第1の縁部の1対の側方部の相対的に前方に存在する状態で湾曲する。  (もっと読む)

(もっと読む)

41 - 56 / 56

[ Back to top ]