Fターム[4F206JL01]の内容

プラスチック等の射出成形 (77,100) | 成形操作−成形機運転上の時期、時点 (1,616) | 始動時、立ち上げ時 (53)

Fターム[4F206JL01]に分類される特許

1 - 20 / 53

金型離型回復シートおよびそれを用いた金型離型処理方法

【課題】金型成形時に使用する封止材料の種類に関わらず良好な離型性を付与することができ、洗浄後の金型表面に対する離型剤の付与を均一かつ容易に行なうことのできる金型離型回復シートを提供する。

【解決手段】加熱成形用金型に離型剤を塗布するための金型離型回復シートである。そして、上記金型離型回復シートは、未加硫ゴム生地を母材とし、これに下記の(A)および(B)成分を、下記(A)成分および(B)成分の合計含有量が、未加硫ゴム生地100重量部に対して8〜25重量部であり、かつ下記(A)成分と(B)成分の重量比が、(A):(B)=6:4〜4:6となるよう含有するとともに、下記の(C)成分を含有する。

(A)モンタン酸エステル系ワックス。

(B)ポリエチレン系ワックス。

(C)ジメチルポリシロキサン。

(もっと読む)

ロータリ射出成形機の制御方法

【課題】ロータリ射出成形機の連続成形を成形原料、時間及び労力の無駄なくして立上げ及び終了させることができる制御方法を提供する。

【解決手段】8次の成形工程を有するロータリ射出成形機1により連続成形を立上げるとき、1次成形のキャビティ18aのみ射出充填を実行し、2次成形から8次成形の各キャビティ18b〜18hへの射出充填を停止し、回転盤9を(360/8)度回転させて次の成形工程へ移行する度毎に、射出充填を実行するキャビティを2次成形から8次成形のものまで順次に追加し、8回以降の成形工程では、全てのキャビティを射出充填して連続成形を立上げる。

(もっと読む)

射出成形機

【課題】停電が発生した場合であっても、蓄電装置における電力により成形動作を継続できるようにする射出成形機を提供すること。

【解決手段】本発明の実施例に係る射出成形機は、停電の際に使用可能な電力を蓄電する蓄電装置33と、停電発生時に、蓄電装置33に蓄電された電力による成形動作の継続の可否を判定する成形動作継続可否判定部213とを備える。また、成形動作継続可否判定部213は、交流電源10からの交流電力の供給を受けることなく射出成形機の成形動作を継続することができる時間が、停電発生から外部電源による給電開始までの予定時間以上である場合に、蓄電装置33に蓄電された電力による成形動作を継続できると判定する。

(もっと読む)

射出成形機

【課題】停電解消時に、停電発生により停止した成形動作を自動的に再開できるようにする射出成形機を提供すること。

【解決手段】本発明の実施例に係る射出成形機は、停電中に使用可能な電力を蓄電する蓄電装置23を備えた射出成形機であって、停電解消時に、停電発生により停止した成形動作を再開させるための復元操作の要否を判定する復元操作要否判定部212を備える。また、復元操作要否判定部212は、復元操作が不要と判定した場合に、操作者による操作入力なしに、停電発生により停止した成形動作を自動的に再開させるようにする。

(もっと読む)

射出成形機のログイン方法および射出成形機

【課題】

安全性が高く簡易な方法によってログインすることができ、操作者毎に操作可能な範囲を設定できる射出成形機のログイン方法を提供する。

【解決手段】

射出成形機(1)において操作者の認証は、識別番号(15)が記録されたIDカード(13)によって行うように構成する。識別番号(15)は、IDカード読み取り機(11)によって非接触で読み取り、コントローラ(2)内の操作者定義ファイル(12)を照会して、登録されているか否かをチェックする。このようにして認証された操作者には、操作者定義ファイル(12)に定義されている情報に従って、操作可能な操作内容だけを実施できるように許可する。

(もっと読む)

射出成形機のログイン履歴管理方法および射出成形機

【課題】

特定の操作者に関して、いつ、どの射出成形機にログインしたのかを容易に確認することができるログインの履歴の管理方法を提供する。

【解決手段】

射出成形機(1)において操作者の認証は、無線通信装置(11)を介してIDカード(14)から読み取った識別番号(16)によって行う。認証に成功したら、ログインの履歴をIDカード(14)内のログイン履歴ファイル(17)に記録する。ログインの履歴は、ログインした日時と、射出成形機(1)を特定する号機番号とからなる。従って、IDカード(14)内のログイン履歴ファイル(17)を閲覧すると、当該操作者がいつ、どの射出成形機にログインしたのかについて履歴を確認することができる。

(もっと読む)

射出成形機

【課題】成形条件が変更された場合であっても成形に関する情報を一定の纏まり毎に事後的に利用できるようにする射出成形機を提供すること。

【解決手段】本発明の実施例に係る射出成形機は、所定の成形条件における各ショットの成形情報を成形情報ログに記録して管理する制御装置1であって、成形条件の更新を検出する成形条件更新検出部12と、成形条件更新検出部12により成形条件の更新が検出された場合に、その成形情報ログに記録された成形情報に区切りを設定する区切り設定部13と、を有する制御装置1を備える。

(もっと読む)

成形機

【課題】非熟練者であっても成形条件の設定を簡単に行うことができて、使い勝手が良好な成形機を提供する。

【解決手段】成形機の駆動制御を司るマイコン部20に、成形ナビゲーションを記憶しておく。成形ナビゲーションを起動すると、成形条件の設定に必要な複数の設定画面が所定の順番で表示部に表示され、かつ表示された各設定画面中の成形条件を入力すべき設定項目の表示欄が周囲と異なる色で表示される。操作者は、周囲と異なる色で表示された設定項目の表示欄に、表示された順番に所定の設定値を入力する。これにより、成形条件の設定を完了することができる。よって、特別な熟練を要することなく成形機の稼働に必要な成形条件を漏れなく設定でき、成形条件の設定を高能率かつ確実に行うことができる。

(もっと読む)

成形機

【課題】 自動パージを行った場合に、その後、適切に成形動作を自動的に再開することができる射出成形機の提供。

【解決手段】 制御装置90を備える成形機であって、制御装置90は、成形動作の停止を要求する停止要求信号を受けた場合に、成形動作を停止すると共に、当該成形機の自動パージを実行する自動パージ実行手段と、所定条件が成立した場合に、前記自動パージを終了し、前記停止した成形動作を自動的に再開する自動再開手段とを備えることを特徴とする。

(もっと読む)

射出成形機及び射出成形方法

【課題】ならし運転の条件設定が容易な射出成形機の提供。

【解決手段】量産移行までのならし運転時における樹脂の充填量を設定する射出成形機1であって、量産時の樹脂の充填量を入力する入力設定手段35と、入力設定手段に入力される情報を入力パラメータとして、量産移行までのならし運転時の各ショットにおける樹脂の充填量を算出するアルゴリズムを記憶する記憶部26と、入力設定手段に入力された情報に基づいて、記憶部に記憶されたアルゴリズムを用いて、ならし運転時の各ショットにおける樹脂の充填量を算出し、該算出した充填量に基づいて、ならし運転時の各ショットにおける金型に充填する樹脂の充填量を制御する制御手段26とを備える。

(もっと読む)

射出成形機の段取支援方法及び装置

【課題】 段取の進捗状況や残りの段取の作業量などを容易に把握可能にして使い勝手(利便性)及び作業能率の向上を図るとともに、段取を行ったか否かを容易かつ確実に確認可能にして段取漏れや重複作業等が生じる不具合を回避する。

【解決手段】 段取画面Vrの一部領域Vrpに、段取項目を表示した複数の段取項目ボタン部4a…を配列表示し、かつ各段取項目の段取状態を示す第一状態表示部5a…を各段取項目ボタン部4a…に対応させて配列表示するとともに、段取画面Vrの他の一部領域Vrqに確認事項表示用エリアWを設け、この確認事項表示用エリアWに、各段取項目ボタン部4a…が選択されたなら、選択された段取項目に対応する確認事項に係わる複数の確認事項表示部6a…を配列表示し、かつ各確認事項の確認状態を示す第二状態表示部7a…を各確認事項表示部6a…に対応させて配列表示する。

(もっと読む)

モールド樹脂成形体

【課題】板状金属導体の離間間隔を狭くすることができると共に、板状金属導体の離間間隔の均一性を確保することができ、且つ、板状金属導体とモールド用樹脂の接着界面に剥離が生じないようにすることができる、有利な構造のモールド樹脂成形体を提供すること。

【解決手段】複数の板状金属導体2、3を500μm以下の一定の離間間隔を置いて積層し、モールド成形により、各板状金属導体2、3の周上を溶融粘度が50Pa・s以下の絶縁性を有する接着性樹脂組成物で被覆すると共に前記離間間隔を前記樹脂組成物4で満たすことによって、板状金属導体2、3相互間を絶縁して、全体を積層一体化した、モールド樹脂成形体であって、前記複数の板状金属導体2、3の夫々対向面側をダレ面又はR付きの面とした、モールド樹脂成形体。

(もっと読む)

射出成形機の制御装置及びその制御方法

【課題】射出成形機の射出異常に起因する生産性低下を抑制すること。

【解決手段】材料を溶融する溶融機構20と、溶融機構20で溶融した材料を金型3のキャビティ内に射出する射出機構9と、射出機構9での射出異常を検出する検出部S1と、を備えた射出成形機1の制御装置100であって、検出部S1により射出異常を検出した場合に、溶融した材料の射出処理を停止し、射出処理を停止してから予め定めた時間が経過した後に、射出処理を再開することを特徴とする。

(もっと読む)

設定画面、射出成形機及び成形条件変換方法

【課題】成形条件を射出成形機に適合する成形条件に、短時間で、かつ、容易に変換することができるようにする。

【解決手段】設定画面において、射出成形機の成形条件を設定することができるようになっている。そして、成形条件を設定する必要がある射出成形機とは仕様の異なる射出成形機の成形条件を参照するための参照用の操作要素、及び該参照用の操作要素によって参照された前記仕様の異なる射出成形機の成形条件を、前記成形条件を設定する必要がある射出成形機に適合する成形条件に変換するための変換用の操作要素が表示される。設定画面に参照用の操作要素及び変換用の操作要素が表示されるので、操作者は、各操作要素を操作するだけで、成形条件を短時間で、かつ、容易に変換することができる。

(もっと読む)

設定確認画面、射出成形機及び設定確認画面の表示方法

【課題】オプション機能を備えた射出成形機において、金型装置が破損するのを防止することができるようにする。

【解決手段】操作者による操作部32の操作に基づいて表示部31に形成される設定確認画面において、金型装置の内部構造に関して設定されたオプション機能について、オプション機能の名称、オプション機能の設定状態、オプション機能を設定するための設定画面の名称、及びオプション機能を設定するための操作部32の操作要素が一覧で表示される。オプション機能の名称、設定状態、設定画面の名称、及び操作部32の操作要素が設定確認画面に一覧で表示されるので、前回の成形時に選択されたオプション機能の設定が残っているかどうかの設定状態を確認することができる。

(もっと読む)

射出成形機におけるフレーム

【課題】射出成形機の各種装置を分解してこれらの装置を搬送用コンテナ内に収容する際、各種装置を載せるフレームのサイズを小さくし、搬送用コンテナ内に収容できるようにする。

【解決手段】鋼材フレーム6a,6b、この鋼材フレーム6a,6bの各々を一体に連結する上側,下側連結部材7,8、一方の鋼材フレーム6aから外側に突出された配線受け部材10等を備えた射出成形機に構成されるフレーム1において、鋼材フレーム6aの外側に配線受け部材10が取り付けられていることで規格化された搬送用コンテナ5内にフレーム1を収容できない際、配線受け部材10を鋼材フレーム6aから簡単に取り外すことができるから、フレーム1の寸法を搬送用コンテナ5の内寸より小さくすることができる。よって、規格化された搬送用コンテナ5内に固定ダイプレート2等の各種装置を載せたフレーム1を荷台として収容することが可能になる。

(もっと読む)

成形機の自動昇温制御方法

【課題】パラメータの設定は不要であり、外乱による温度変化やパラメータの誤差による影響を受けずにマスター区間とスレーブ区間が同時昇温できる成形機の自動昇温制御方法を提供する。

【解決手段】複数の加熱ゾーンを目標温度に向かって同時に昇温完了させ、温度制御の周期毎に計測する目標温度到達率が一番低い加熱ゾーンを例えばマスターゾーンCH1として、マスターゾーン以外の加熱ゾーンをスレーブゾーンCH2として、スレーブゾーンCH2は、マスターゾーンCH1の昇温到達度合いに基づき昇温制御する。

(もっと読む)

射出成形装置及び射出成形方法

【課題】非酸化性ガスで置換された筐体内で成形を行うことにより樹脂焼けによる品質劣化のない射出成形品を得る。

【解決手段】射出成形装置10は筐体13内に射出成形機12が配置されている。この射出成形装置10は、筐体13に設けられた給気管58及び排気管60と、給気管58から筐体13内に窒素ガス(N2)を供給する非酸化性ガス発生装置14とを備えている。

(もっと読む)

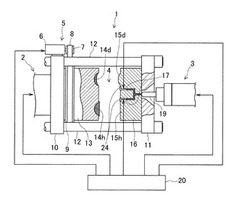

射出成形装置及び射出成形方法

【課題】非酸化性ガスで置換された空間内で成形を行うことにより樹脂焼けによる品質劣化のない射出成形品を得る。

【解決手段】射出成形機12により成形品73を成形する射出成形装置10において、可動型26と固定型24の間の空間(置換室43)を気密に覆う隔壁42と、この隔壁42に設けられた給気管58及び排気管60と、給気管58から置換室43に窒素ガス(N2ガス)を供給する非酸化性ガス発生装置14とを備えている。

(もっと読む)

設定画面、射出成形機及び設定画面の表示方法

【課題】成形条件出しを行うための作業を簡素化することができ、成形条件出しを行うのに必要な時間を短くすることができるようにする。

【解決手段】操作者による操作部32の操作に基づいて表示部31に形成されるようになっている。操作者によって、あらかじめ設定された成形条件が、所定の設定項目について変更されたときに、該設定項目について強調表示を行う表示要素を有する。成形条件が変更された設定項目について強調表示が行われるので、所定の設定項目についての変更を容易に参照することができる。良品を成形するために成形条件を頻繁に変更する必要がある場合に、所定の設定項目について設定を元の数値に戻そうとするとき、その都度、該当する変更を探す必要がなくなる。

(もっと読む)

1 - 20 / 53

[ Back to top ]