Fターム[4F206JM05]の内容

プラスチック等の射出成形 (77,100) | 成形操作−成形サイクル上の工程 (2,537) | 保圧工程(金型内賦形工程) (442)

Fターム[4F206JM05]に分類される特許

201 - 220 / 442

微細形状成形方法、及びその装置

【課題】樹脂を注入した後再度型締めを行う微細形状の成形方法において、製品の成形サイクルが早められ、かつ正確に微細形状を成形可能な微細形状成形方法、及びその装置を提供すること。

【解決手段】一対の金型の少なくとも一方の金型に微細な形状の凹凸部を成形面に有し、前記一対の金型どうしを完全に締結させる直前で停止させてキャビティ内部に樹脂を注入し、その後金型を完全に締結させて、凹凸部の形状を樹脂に転写させる微細形状成形方法において、凹凸部を成形面に有する転写金型を複数備え、製品の成形に使用していない転写金型の一方を加熱装置に加熱させ、成形が終了した時点で転写金型を入れ替えて製品を連続して成形することとした。

(もっと読む)

GID/WITのための熱可塑性成形材料の使用

熱可塑性成形材料の使用であって、A)別のポリエステルをA)100質量%に対して最大65質量%含有してもよいポリエチレンテレフタレート10〜89質量%と、B)0.01〜50質量%の、B1)ヒドロキシル価1〜600mg KOH/g(ポリカーボネート)を有する少なくとも1種の高分岐または超分岐ポリカーボネート(DIN 53240、第2部に準拠)、またはB2)少なくとも1種のAxBy型の高分岐または超分岐ポリエステル(式中、xは少なくとも1.1であり、yは少なくとも2.1である)、あるいはそれらの混合物と、C)繊維状または粒状充填剤10〜60質量%と、D)その他の添加剤0〜20質量%とを含有し、成分A)〜D)の質量%は合計100%になる熱可塑性成形材料の、ガス圧入法または/および水射出法を用いて成形品を製造するための使用を開示する。 (もっと読む)

成形金型および成形方法

【課題】 同一の金型で異なる板厚の成形品を同時に圧縮成形可能とした成形金型及び成形方法を提供することを目的とする。

【解決手段】 複数設けられたキャビティ24a,24bで異なる形状の成形品を同時に成形可能な成形金型21において、キャビティ24a,24b内に射出された溶融樹脂を圧縮するコアブロック26a,26bがそれぞれのキャビティ24a,24bに配設され、圧縮完了時におけるコアブロック26a,26bの前面26a1,26b1におけるキャビティ24a,24bの厚みC3,C4が異なるように設定されている。

(もっと読む)

成形金型および成形方法

【課題】 狭隘な流動障害部を有する成形品を成形する場合に、比較的簡単な金型構造で、狭隘な流動障害部への充填を良好にした成形金型および成形方法を提供することを目的とする。

【解決手段】 狭隘な流動障害部35を有する成形品を成形する成形金型21において、前記成形金型21のキャビティ24aにおける狭隘な流動障害部35は圧縮不可能に設けられ、狭隘な流動障害部35とゲート部30,54の間には該キャビティ24aに射出された溶融樹脂を圧縮するコアブロック26aが配設されている。

(もっと読む)

発泡樹脂成形品およびその成形金型

【課題】安定した取付座面を成形品の両面に得られる発泡樹脂成形品およびその成形金型を提供することを目的としている。

【解決手段】発泡性樹脂組成物を金型キャビティ内に射出充填後、成形品の厚み方向に移動型をコアバックさせて金型キャビティ内の前記発泡性樹脂組成物を発泡させて得られ、他の部材への取付具挿通孔およびその周囲に取付座部を有する発泡樹脂成形品であって、前記取付座部がその周囲の成形品本体部の厚さと同じ厚さの未発泡樹脂組成物で形成されていることを特徴としている。

(もっと読む)

中空成形体の製造装置及び製造方法

【課題】中空成形体をその加熱成形時において発生する蒸気による損傷を抑えて好適に、生産性を低下させることなく製造することができる中空成形体の製造装置を提供すること。

【解決手段】本発明の中空成形体の製造装置は、内部にキャビティ20を有する成形型2、キャビティ20内に挿入される芯材3、及びキャビティ20内に成形原料を供給する成形原料供給手段5を備えており、更に、芯材3を、芯材3の軸廻りに回転させる芯材回転機構6を有している。本発明の中空成形体の製造方法は、前記製造装置を用いた製造方法であり、キャビティ20内に、芯材3を挿入し且つ成形原料100を充填した状態下に、芯材3を回転させ、芯材3と成形原料100との間に生じる微小な隙間を介して蒸気抜きを行いながら成形原料100を加熱成形する。

(もっと読む)

トランスファ樹脂モールド方法およびトランスファモールド装置

【課題】キャビティに充填された樹脂を加圧する保圧工程において、エアベントからの樹脂の漏出を防止し、キャビティに樹脂圧を的確に作用させてボイドのない高品質の樹脂モールドを可能にする。また、粘度の低い樹脂を使用して樹脂モールドする場合においても的確な樹脂モールドを可能にする。

【解決手段】キャビティに樹脂を充填した後、プランジャにより前記キャビティに充填された樹脂を加圧する保圧工程を備えるトランスファ樹脂モールド方法において、前記保圧工程として前記プランジャによる加圧力が異なる複数の保圧工程(G1、G2)を設定し、より後工程の保圧工程(G2)においては、その直前の工程(G1)における加圧力を上回る加圧力となるように制御する。

(もっと読む)

中空成形体の製造装置及び製造方法

【課題】中空成形体をその加熱成形時において発生する蒸気による損傷を抑えて好適に、生産性を低下させることなく製造することができる中空成形体の製造装置を提供すること。

【解決手段】本発明の中空成形体の製造装置は、内部にキャビティ20を有する成形型2と、キャビティ20内に挿入される芯材3と、成形型2のゲート21を開閉する開閉手段4と、ゲート21を通じてキャビティ20内に成形原料を供給する成形原料供給手段5とを備えている。芯材3の先端部30及び/又は成形型2における芯材3の出入口22の断面が、芯材3の挿入方向に向けて漸次狭まる形態を有している。

(もっと読む)

発泡樹脂成形品部材の製造方法

【課題】発泡樹脂成形品を相手部材に取り付ける際に取付時の加圧によって取付部が成形品本体部に没入すること及び発泡樹脂成形品の軽量化が損なわれることを回避する。

【解決手段】溶融状態の発泡性樹脂を成形型内に充填することにより、発泡セルが成長した成形品本体部Xaと、成形品本体部Xaの周縁部及び/又は成形品本体部Xaに形成された開口80の周縁部から突出し、発泡セルの成長が抑制された取付部Xbとを含む発泡樹脂成形品Xを成形する。発泡樹脂成形品Xの取付部Xbを相手部材Yに加圧することにより、発泡樹脂成形品Xを取付部Xbを介して相手部材Yに取り付ける。この結果、加圧の反力が、成形品本体部Xaよりも樹脂密度が高く、強度が大きいスキン層Xcで受け止められ、加圧の反力に抗して取付部Xbがスキン層Xcで支えられることとなる。

(もっと読む)

発泡樹脂成形品、発泡樹脂成形品の製造方法およびこの製造方法に用いる成形金型

【課題】成形品本体部の縁部から裏面側に向かってリブ状に突出する突出部を有する発泡樹脂成形品において、成形品本体部と突出部とによって形成される出隅部にあたる部分の外観および成形後の寸法精度に優れている発泡樹脂成形品、発泡樹脂成形品の製造方法およびこの製造方法に用いる成形金型を提供することを目的としている。

【解決手段】板状体からなる本体部と、この本体部の縁部から裏面側に向かってリブ状に突出する突出部を有する発泡樹脂成形品であって、前記本体部と前記突出部とから形成される入隅部に沿って、凸条形状の駄肉部を形成するようにした。

(もっと読む)

発泡樹脂成形品の成形方法及び成形装置

【課題】発泡促進樹脂部と発泡抑制樹脂部とを有する発泡樹脂成形品の成形において、発泡抑制樹脂部における発泡を抑制する。

【解決手段】成形型20のキャビティ23の容積を変化させるように移動可能であるサイドコア部25及び該サイドコア部25に隣接するセンターコア部24を有する成形型を用いて、発泡性樹脂31を前記キャビティ内に注入した後に前記キャビティの容積を拡大させるように前記第1のコア部を移動させ、前記第1のコア部側に位置する前記発泡性樹脂からなる発泡促進樹脂部と、前記第2のコア部側に位置する前記発泡性樹脂からなる発泡抑制樹脂部とを有する発泡樹脂成形品の成形において、前記第1のコア部の移動開始後に、前記第2のコア部が前記キャビティの容積を縮小させるように移動され、前記第2のコア部側に位置する前記発泡性樹脂が加圧されることを特徴とする。

(もっと読む)

射出成形機の射出制御方法

【課題】 急激な圧力変動を有効に抑制し、かつ抑制の安定化を図り、成形品の更なる高品質化及び均質化を実現する。

【解決手段】 予め、充填工程Ziにおける速度目標値V1…及び圧力Pが到達可能な所定のリミット圧Psを設定して試し成形を行い、良品が得られる試し成形の射出速度Vに係わる速度データDvを検出し、かつ圧力Pがリミット圧Psに到達した以降の速度データDvから得る所定の速度変化パターンVpを速度制御パターンVs…として登録するとともに、量産成形時に、速度目標値V1…となるように射出速度Vに対するフィードバック制御を行い、圧力Pがリミット圧Psに対応するリミット検出圧Pssに到達したなら、次の切換点tc…に達するまで、速度制御パターンVs…に基づく射出速度Vに対する速度制御を行う。

(もっと読む)

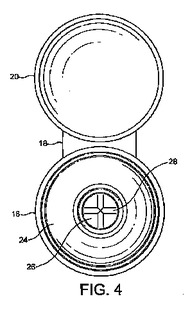

ディスペンシングバルブ

流動性材料のディスペンシングバルブは、少なくとも1個の細長い不連続部が形成されている弾性ポリマー材料製のバルブプレート(26)を備える。不連続部は、バルブプレートの一体部分であるが、不連続部によって画定されたマージン部がバルブプレートの隣接する材料に連結されていない少なくとも1個のバルブフラップ(28)を画定する。バルブフラップ(28)は、圧力が印加されて、不連続部の隣接するマージン部が実質的なシールを形成する閉位置から、不連続部のマージン部が互いに離間され、材料がバルブ部材の中を流れることができる開位置へ移動可能である。ポリマー材料はポリオレフィン材料であり、不連続部は破壊線である。破壊線を画定するマージン部は、マージン部の開放縁部へ向かって厚さが減少し、互いに重なる。  (もっと読む)

(もっと読む)

射出成形機

【課題】逆流防止弁にバックフローが生じて、逆流防止弁の交換時期に至ったことを、的確にかつ自動的に判定できるようにすること。

【解決手段】スクリュに逆流防止弁を備えたインラインスクリュ式の射出成形機において、保圧工程における実測射出速度データを監視し、実測射出速度データが概略一定速度である時間が所定時間を超えると、逆流防止弁にバックフローが生じていると判定する。

(もっと読む)

直線運動式の軸の制御のための方法及び装置

本発明は、直動式の軸の制御、特に射出成形機用の射出スクリュー(43)又は溶融ピストンの制御のための方法及び装置に関する。射出成形機は、液圧式に直動駆動可能なピストン並びにピストン室(A)(61)及びロッド室(B)(62)を有している。本発明に基づく構成によれば、少なくとも1つの工程段階は、2つの並列の比例弁、つまり1つの射出弁(1)及び1つの調量弁(2)を介して制御又は調整される。両方の比例弁は、互いに並列に若しくは組み合わせて接続される。駆動されるピストン(45)の制御又は調整は、有利にはデジタル式に行われる。これによって、エネルギー消費の著しい節減、並びに液圧式の直動駆動部における複数の工程段階間の衝撃のない移行を達成することができる。  (もっと読む)

(もっと読む)

射出成形方法

【課題】射出工程から保圧工程での圧力制御を安定させて圧力のオーバーシュートの発生を防止し、ばらつきのない高品質の成形品を成形することができる射出成形方法を提供する。

【解決手段】射出工程から保圧工程の制御を速度制御から圧力制御に切り換える射出成形方法であって、速度制御の目標速度値を収束的に変更して複数回のプレ成形を実施し、圧力のオーバーシュートを発生させない内で最速の射出工程速度Vを第1射出速度V1として求め、速度制御中に射出工程速度Vを製品ごとに特定された初期設定射出速度V0から第1射出速度V1に変更して射出成形する。

(もっと読む)

樹脂製取っ手のサンドイッチ成形方法

【課題】製品強度が高くて、長期信頼性が高く、表面外観性が優れ、かつ量産性に優れた樹脂製取っ手の成形方法を提供する。

【解決手段】流路開閉機構(E)を閉じた状態で、ゲート(G)から、結晶性エンジニアリング樹脂(A)及び樹脂組成物(B)をキャビティー(D)に充填し、該キャビティー(D)を該結晶性エンジニアリング樹脂(A)及び該樹脂組成物(B)で完全に満たして保圧状態とし、次いで、閉じていた前記流路開閉機構(E)を開き、捨てキャビティー(F)に、前記結晶性エンジニアリング樹脂(A)と前記樹脂組成物(B)を排出する脂製取っ手のサンドイッチ成形方法。

(もっと読む)

射出プレス成形方法

【課題】 射出プレス成形において、キャビティ内に残留した空気が、パーティング面の間の僅かなベント孔から急速に抜けずに良好な射出充填ができなかったり、ガスに含まれる固形物が金型の間隙やベント孔に付着し、ベント孔等を塞いだり、より狭くしてしまうという問題を解消する。

【解決手段】 固定金型40に対して可動金型22が僅かに離隔された状態で射出装置3から溶融樹脂Mの射出を行う射出プレス成形方法において、キャビティ36が外部に開放され、完全に形成されていない状態で溶融樹脂Mの射出を開始する。

(もっと読む)

射出成形機

【課題】試運転モードにおける射出工程の制御を適正に行うことを、簡単かつ確実に実現できるようにすること。

【解決手段】試運転モードでの射出工程運転の際には、試運転モード用に設定された1次射出工程のスクリュ前進ストロークだけ、射出用サーボモータを速度フィードバック制御で駆動制御することによりスクリュを前進させて、1次射出工程を実行させ、この1次射出工程の完了タイミングでの樹脂圧の測定値に基づいて、保圧工程における保圧設定値を自動的に演算・設定して、この自動設定した保圧設定値に基づき射出用サーボモータを圧力フィードバック制御で駆動制御することにより、保圧工程を実行させ、スクリュの前進速度が所定閾値以下になると保圧工程を完了させるように制御する。

(もっと読む)

プラスチック成形品の製造方法及びその製造装置

【課題】 本発明は、転写面を高精度に得ることができる、プラスチック成形品の製造方法及びその製造装置を提供する。

【解決手段】 本発明のプラスチック成形品の製造方法によれば、樹脂の軟化温度以下の温度に加熱したキャビティ内に樹脂の軟化温度以上に加熱された溶融状態の樹脂を充填する際に用いる転写面を形成する第1の入子の転写面形状と、第1の入子の転写面に接触して冷却された樹脂と転写面との間に空隙を形成させ後樹脂の表層部に転写面を密着させる際に用いる第2の入子の転写面形状が異なる。

(もっと読む)

201 - 220 / 442

[ Back to top ]