Fターム[4F206JN44]の内容

プラスチック等の射出成形 (77,100) | 成形操作−成形操作の内容 (4,618) | 加熱、冷却 (518) | 不均一加熱冷却、温度分布の形成 (53)

Fターム[4F206JN44]に分類される特許

1 - 20 / 53

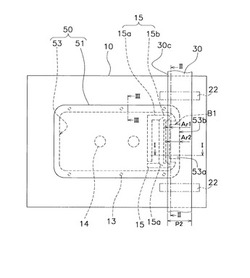

成形同時転写用金型及び成形同時加飾成形品の製造方法

【課題】成形同時転写成形法とインサート成形法とを組み合わせた射出成形を行う場合の不具合を軽減する。

【解決手段】第1型10及び第2型20は、型締めによって、金属プレート51及び成形樹脂部53のためのキャビティ40を形成する。成形樹脂部53に転写層30bを射出成形時に形成する転写シート30は、第1型10及び第2型20の転写シート配置部P2に配置され、金属プレート51材上に重ねて配置される。転写シート30と成形樹脂部53とに重ねられている金属プレート51の第1領域51aの近傍に設けられ、第1型10及び第2型20は、成形樹脂部53に接するキャビティ40周辺の第2領域Ar3よりも第1領域51aを低い温度に冷却する冷風を通す冷却用溝15及び第2冷却回路20eを有する。

(もっと読む)

射出成形方法、射出成形品及び射出成形金型

【課題】高い面精度が要求される高品質要求面と、高品質要求面よりも要求される面精度が低い面とを有する射出成形品において、高品質要求面に発生するヒケを要求される面精度が低い面よりも抑制すること。

【解決手段】可動入れ子6を含む固定側金型2と可動側金型4との間に形成されている成形空間へ射出された溶融樹脂Rの表面を可動入れ子6と接触した状態で冷却して固化させ、可動入れ子6と接触した状態で表面が固化した溶融樹脂Rが内部の固化を完了する前に可動入れ子6を移動させて、溶融樹脂Rと可動入れ子6とを離間させた状態で、溶融樹脂Rを冷却して内部の固化を完了させる。

(もっと読む)

射出成形装置及び長尺成形品の製造方法

【課題】精度が必要な面においてヒケを抑制する。

【解決手段】第1金型と第2金型とを型締めすることで長尺に形成され、該長手方向に直交する断面において型開き方向に沿った互いに対向する一対の第1面の寸法Aと、型開き方向と直角方向に沿った互いに対向する一対の第2面の寸法Bとの比が1となる部分が長手方向中間部に生じるように該寸法Aと該寸法Bとの比が連続的に変化する部分を含むキャビティと、前記第1金型及び前記第2金型に設けられ、前記第2面の寸法Bが前記第1面の寸法Aより大きい範囲の温度を、前記一対の第2面の温度よりも前記一対の第1面の温度が高くなるように調整する第1温調回路と、を備える。これにより、第1面よりも第2面が精度を要求される場合に、当該第2面でのヒケを抑制できる。

(もっと読む)

射出成形方法

【課題】 製品の意匠面に生ずるヒケ等の外観不良を防止するに好適な射出成形方法を提供する。

【解決手段】 本発明によれば、意匠面側の金型キャビティ温度を反意匠面側の金型キャビティ温度より高く設定するとともに、反意匠面側の金型キャビティ面に、樹脂をコーティングしたりする等して、樹脂が離型しやすくなるように表面加工する。この状態の金型で、樹脂の射出完了後に型締力を低下させて、短時間で金型内での樹脂圧力が0Paとなるように制御することによって、反意匠面側の金型キャビティ面と樹脂を短時間で離型させることにより、意匠面側の樹脂に樹脂の熱収縮による影響がでないようにして、ヒケの発生を抑制する。なお、前述の射出完了後に反意匠面側の金型キャビティ面にガスを注入すれば、前述の発明の効果が更に高まる。

(もっと読む)

射出成形方法

【課題】 製品の意匠面に生ずるヒケ等の外観不良を防止するに好適な射出成形方法及び射出成形用金型を提供する。

【解決手段】 本発明によれば、意匠面側の金型キャビティ温度を反意匠面側の金型キャビティ温度より高く設定することによって、意匠面側の金型キャビティ面が、反意匠面側の金型キャビティ面より、樹脂が密着しやすい状況にする。そして、樹脂の射出完了後に型締力を低下させて、短時間で金型内での樹脂圧力が0Paとなるように制御することによって、反意匠面側の金型キャビティ面と樹脂を短時間で離型させることにより、意匠面側の樹脂に樹脂の熱収縮による影響がでないようにして、ヒケの発生を抑制する。なお、前述の射出完了後に反意匠面側の金型キャビティ面にガスを注入すれば、前述の発明の効果が更に高まる。

(もっと読む)

パネルの成形方法

【課題】パネル本体の後面に枠状部を一体に設けた合成樹脂製パネルであって、前面側に向って凸となるように湾曲したパネルにおいて、凸の湾曲の程度が許容範囲内である、形状精度の良好なパネルを提供する。

【解決手段】固定型2と、該固定型に型閉めされる第1の可動型11とを用いて前記パネル本体を射出成形するパネル本体21の成形工程と、該第1の可動型11を型開きし、枠状部成形用キャビティ13を有した第2の可動型12を該固定型に対し型閉めし、枠状部22を射出成形する枠状部成形工程とを有するパネルの成形方法。第1の可動型11を型開きしたときに、パネル本体21の前記一方の面の周縁部が該固定型2のキャビティ面3aから離反する。

(もっと読む)

RTM成形方法

【課題】大型のFRP成形品の成形に際し、欠陥を発生させず、品質向上が可能で、生産性に優れたRTM成形方法を提供する。

【解決手段】成形型1の複数の注入口6からキャビティ内4に樹脂を注入するRTM成形方法において、成形されるべきFRP成形品8の品質を改良すべき特定部位9とそのFRP成形品8の特定部位9に対応する成形型1の特定部位10とを設定し、該成形型1の特定部位10の動作条件または環境条件またはその両条件を他の部位とは異なる条件に設定することによりその特定部位における樹脂7の挙動を制御し、FRP成形品8の特定部位9を目標品質になるように成形することを特徴とするRTM成形方法。

(もっと読む)

金型成型品の製造装置及び製造方法

【課題】金型内の複数のキャビティ内で成型材を加熱して複数の金型成型品を製造するときに、金型成型品間の熱履歴の均一性を高くする。

【解決手段】製造装置1は、内部に複数のキャビティ13を形成する金型10を備え、1つの金型10の複数のキャビティ13内で成型材を成型するとともに、成型材を加熱して複数の金型成型品を製造する。また、製造装置1は、金型10の全体を加熱する金型加熱手段30と、金型10の複数のキャビティ13を個別に加熱する複数のキャビティ加熱手段50とを備えている。金型加熱手段30により金型10の全体を加熱しつつ、キャビティ加熱手段30により金型10の各キャビティ13をそれぞれ加熱し、複数のキャビティ13を個別に加熱して温度を調節する。

(もっと読む)

光学素子の成形方法および光学素子

【課題】 小型あるいは薄型で高精度な光学素子を低コストで成形できる光学素子の成形方法および光学素子を提供すること。

【解決手段】 樹脂の冷却方向を支配することにより複屈折が光線に影響しないように樹脂を配向させる。具体的には成形中において光学素子の非光学面に対応する側面駒の温度がTgとなったときに光学素子の光学面に対応する機能駒の温度が(Tg−30)℃以上(Tg−5)℃以下となるように金型温度を制御することにより光軸方向に樹脂を配向させる。

(もっと読む)

発泡樹脂成形品の成形方法および成形装置

【課題】溶融発泡性樹脂により発泡樹脂成形品を形成する際に、発泡セルの肥大化に起因して発泡樹脂成形品に局所的な強度低下が生じるのを効果的に防止する。

【解決手段】成形型2に形成されたキャビティ1内に溶融発泡性樹脂3を射出して供給する供給工程と、この溶融発泡性樹脂3を流動させてキャビティ1内に略充填する流動工程と、キャビティ1内に略充填された溶融発泡性樹脂3を発泡および硬化させて発泡樹脂成形品を形成する成形工程と、上記キャビティ1内で複数の溶融発泡性樹脂流が合流するウェルド部分13の生成部を、少なくとも上記成形工程中に他の部位よりも低温に冷却する冷却工程とを備えた発泡樹脂成形品の成形方法および成形装置。

(もっと読む)

インサート成形方法

【課題】異方性を有するシート材を用いても、成形品の反りを抑制できるインサート成形方法を提供すること。

【解決手段】このインサート成形方法は、互いに対向配置された下型2および上型3を用いて、下型2の金型面に縦方向と横方向の収縮率が異なる樹脂製のシート材6を配置し、下型2と上型3とを型締めし、その後、シート材6と上型3の金型面との隙間に、溶融樹脂を射出して冷却する。溶融樹脂を射出する際には、下型2と上型3との間に温度差を設けるとともに、シート材6の収縮率が小さい方向に沿って溶融樹脂を流動させる。

(もっと読む)

接合体の製造方法

【課題】金属表面に設けた凹凸形状が小さくても十分にアンカー効果を得ることができる樹脂と金属部材の接合体の製造方法を提供することを目的とする。

【解決手段】接合面に凹凸形状を形成した金属部材30を設置する下金型3と、金属部材30が設置された下金型3と型締めされた状態で樹脂10を成型する上金型2とをそれぞれ異なる温度に設定して、成型された樹脂31と金属部材30の接合体32を製造する。下金型3の金型温度を樹脂10の常用耐熱温度を超える温度に設定することで、樹脂10が金属部材30の凹凸形状に入り込み、成型と金属部材30との接合を両立させた一体成型が実現できる。

(もっと読む)

成形同時加飾品の製造方法

【課題】表面にナノ構造の凹凸形状を形成した成形金型を用いて表面にナノ構造の凹凸形状を形成する成形同時加飾品の製造方法を提供する。

【解決手段】本発明の表面に微小凹凸が形成された成形同時加飾品20の製造方法は、表面にナノ構造の凹凸形状を形成した入子の部分9を有する成形金型3を用い、その成形金型3にインサートシート1をセットして(図1の(1)参照)、圧空装置10によりインサートシート1に高圧の空気を加え、インサートシート1を成形金型3の微小凹凸形状4に沿わせた後(図1の(2)参照)、成形金型3を移動させて成形金型5と合わさることで形成されたキャビティ6に成形樹脂2を射出充填して(図1の(3)参照)、冷却後、成形金型3を型開きして、成形同時加飾品20表面に微小凹凸8を形成するものである。

(もっと読む)

サンドイッチ成形品及びその製造方法

【課題】孔あけ加工を別に施すことなくビスを容易に捻じ込んで締結ができるサンドイッチ成形品及びその製造方法を提供する。

【解決手段】発泡性の合成樹脂1aからなるコア層1と、コア層1を覆う合成樹脂2aからなるスキン層2とで構成されるサンドイッチ成形品3である。スキン層2の表面の一部と、コア層1を挟んで前記一部と対向するスキン層2の反対側の表面の一部とにそれぞれ、スキン層2の合成樹脂2aを押し退けてコア層1の合成樹脂1aが位置し表面に露出するコア層露出部4を設ける。

(もっと読む)

射出成形用金型及び射出成形方法

【課題】樹脂成形品におけるウエルドラインを効率よく防止できる技術を提供する。

【解決手段】金型本体1の内部に、樹脂を成形するためのキャビティ13が形成される。ピン部材2の一端側21は、キャビティ13の内部に配置される。ピン部材2の他端側22は、金型本体1の外部に実質的に露出される。光源3は、ピン部材2の他端側22に加熱用のレーザ光を照射する。レーザ光をピン部材2の他端側22に照射することにより、ピン部材2を局部的に加熱することができる。ピン部材2の熱伝導率は、ピン部材2に接触する金型本体1よりも実質的に高いことが好ましい。

(もっと読む)

接合体の製造方法および射出成型装置

【課題】軟化温度の低い樹脂であっても、成型とマグネシウム合金との接合を両立させることができる、樹脂とマグネシウム合金の接合体の製造方法および射出成型装置を提供することを目的とする。

【解決手段】分子接着剤の被膜が形成されたマグネシウム合金30を設置する下金型3と、マグネシウム合金30が設置された下金型3と型締めされた状態で樹脂10を成型する上金型2とをそれぞれ異なる温度に設定して、成型された樹脂31とマグネシウム合金30の接合体32を製造する。樹脂10とマグネシウム合金30の分子接着剤による接合に必要な金型温度を、樹脂10の成型に必要な金型温度より高く設定することで、軟化温度の低い樹脂10であっても、成型とマグネシウム合金30との接合を両立させた一体成型が実現できる。

(もっと読む)

発泡樹脂成形品の成形方法及び成形装置

【課題】コアバック法を用いた発泡樹脂成形において、成形キャビティ内に可動コアのコアバック方向に略沿った成形型の縦壁部を存在させ、該縦壁部に隣接する発泡性樹脂も可動型のコアバックに伴って発泡させるに際し、前記縦壁部に隣接する樹脂部が反縦壁部側に引き込まれることを防止する。

【解決手段】成形キャビティ30内に可動型31のコアバック方向に略沿って型の縦壁部34wを存在させると共に、該縦壁部に隣接する発泡性樹脂も可動型のコアバックに伴って発泡させる発泡樹脂成形品の成形方法であって、前記縦壁部近傍の樹脂部を他の樹脂部に比して高温に設定した状態で、可動型をコアバックさせる、ことを特徴とする。

(もっと読む)

樹脂製容器,樹脂製容器の製造方法及びその方法により製造された樹脂製容器

【課題】 複数の素材を組み合わせる必要が無く、また、無機フィラーの含有率に制限があったとしても断熱性に優れた樹脂製容器を提供すること。

【解決手段】 容器の内面側における単位体積当たりの無機フィラーの個数である分散密度よりも容器の厚さ方向の外面側における無機フィラーの分散密度が高くなる密度分布を有することとした。

(もっと読む)

発泡樹脂成形品の成形方法及び成形装置

【課題】成形型をコアバックして発泡樹脂成形品を成形する場合に生じる成形品縁部の成形品内方への縮退に起因して生じる、発泡樹脂成形品の形状不良の問題ないし平面形状での寸法精度低下の問題を抑制する。

【解決手段】成形型のキャビティ33に溶融状態の発泡性樹脂40を充填した後、成形型32をコアバックして発泡樹脂成形品50を成形する場合に、キャビティ33として、成形後の発泡樹脂成形品50をコアバック方向から見たときの成形品50の縁部の位置(目標位置)まで形成された主空間33aと、この主空間33aに連続して前記目標位置より成形品50の外方に所定量延設された副空間33bとを有するものを用い、発泡性樹脂40の充填時には、前記目標位置を主空間33a側から副空間33b側へ所定量越えて発泡性樹脂40をキャビティ33の前記主空間33a及び前記副空間33bに充填する。

(もっと読む)

射出成形装置及び射出成形品の冷却方法

【課題】型開き状態においてプラスチック成形品の形状に応じてプラスチック成形品をバランス良く冷却して成形サイクルの短縮と成形品質の向上を図る。

【解決手段】本発明の射出成形装置1は、可動型3または固定型4の一方に、他方の型の分割面側に向かって冷媒Bを送出可能な冷媒導入流路9を備え、冷媒導入流路9は、可動型3と固定型4が型開き状態にあるとき、前記他方の型に保持される射出成形品の冷却速度が遅い部位26の少なくとも一部に対して直接、冷媒が作用するように構成されていることを特徴とする。

(もっと読む)

1 - 20 / 53

[ Back to top ]