Fターム[4F207AB02]の内容

プラスチック等の押出成形 (29,461) | 添加剤、配合剤 (1,426) | 機能を特定したもの (993) | 発泡剤、膨張剤 (247)

Fターム[4F207AB02]に分類される特許

161 - 180 / 247

合成樹脂成形体

【課題】特に、耐水性が良く、熱膨張による突き上げのない床材、壁材、天井材、建具類等の建築材料や車両内装材、電気機械器具の部品や筐体等の各種用途に好適な合成樹脂成形体を提供すること。

【解決手段】合成樹脂成形体の裏面側の、下向きの凹部の成形体側から成形体内部に向けて成形体の厚みの4分の1〜2分の1程離れた箇所に、成形体の厚みの4分の1〜2分の1の深さの上向きの切り欠きを設け、合成樹脂成形体の裏面側の、前記上向きの凹部の成形体側から成形体内部に向けて成形体の厚みの4分の1〜2分の1程離れた箇所に、成形体の厚みの4分の1〜2分の1の深さの上向きの切り欠きを設けてなることを特徴とする。

(もっと読む)

発泡成形体およびその製造方法

【課題】軟質樹脂、フィラー高充填樹脂、高発泡倍率成形などのスキン層を有する発泡成形体の成形方法であり、成形後、シート状基材を剥がさずに一体化して使う際には、従来は接着剤を用いてラミネートやラッピングといった手法で複合化していたものを熱融着で貼り合わせることで、接着剤を使わず、リサイクル性の向上や環境負荷の低減を達成することが可能な成形方法。

【解決手段】少なくとも、熱可塑性樹脂、熱膨潤性マイクロカプセルおよびフィラーを含み、スキン層を有する発泡成形体において、熱可塑性樹脂溶融体1を滑りサイジングダイ3を通過させる際に、シート状基材6を熱可塑性樹脂溶融体と滑りサイジングダイとの間に通過させることを特徴とする発泡成形体の製造方法。及び、前記発泡成形体の製造方法を用いて熱可塑性樹脂溶融体を発泡成形したことを特徴とする発泡成形体。

(もっと読む)

ウエザストリップ

【課題】生産コストの増加を抑制するとともに、テキスタイル調の外観を呈することで著しい外観品質の向上を図ることのできるウエザストリップを提供する。

【解決手段】ウエザストリップ本体4Aは、トリム部5及び中空状のシール部6を備え、意匠リップ18が延出形成されている。意匠リップ18の外表面を含む意匠面Dに、TPOを発泡させた発泡材料よりなる加飾層25が取着される。加飾層25は、押出成形により形成され、デュロメーターA硬度が55度〜65度であり、平均セル径が30μm〜80μmの独立気泡を有し、表面には長手方向に沿った多数の線状溝部を有する。また、オレフィン系ゴム成分及びオレフィン系樹脂成分を主成分とし、各成分の重量比率が90:10〜75:25であり、オレフィン系樹脂成分はメルトフローレートが0.1〜30g/10minのポリプロピレン系樹脂からなる。

(もっと読む)

発泡合成樹脂押出成形の引取速度制御装置

【課題】 サイザーを備えた発泡合成樹脂押出成形においても、所定の断面形状の成形品が得られる押出制御装置を提供する。

【解決手段】 押出成形機のダイスから押し出された発泡成形品をサイザーを通過させ、引取機によって引き取るようにした発泡合成樹脂の押出成形において、サイザーにワーク速度計を設け、引取機に引取速度計を設け、前記引取機には引取機の速度を制御する引取速度制御手段を設けてなる。そして、発泡成形品の所定の形状が得られているときの押出速度を基準値とし、押出速度計が検出した押出速度が基準値から外れて、押出速度が基準値より遅くなった場合には引取機の速度を速め、速くなった場合には引取機の速度を遅くする。さらに、発泡成形品の断面が所定の形状、寸法から外れた場合に、引取速度制御手段により所定の断面形状、寸法が得られる押出速度となるように引取機の速度を決定するものである。

(もっと読む)

ポリオレフィン系樹脂発泡体とその製造方法

【課題】柔軟性、クッション性に優れるとともに、良好な加工性、特に優れた切断加工性を有するポリオレフィン系樹脂発泡体を得る。

【解決手段】本発明のポリオレフィン系樹脂発泡体は、(A)ゴムおよび/または熱可塑性エラストマー、(B)ポリオレフィン系樹脂および(C)極性官能基を有し融点が50〜150℃である、脂肪酸、脂肪酸アミド、脂肪酸金属石鹸から選ばれた少なくとも1つの脂肪族系化合物を少なくとも含有し、(C)脂肪族系化合物の含有量が、成分(A)と成分(B)の合計量100重量部に対して、1〜5重量部であるポリオレフィン系樹脂組成物からなることを特徴としている。

(もっと読む)

ポリエステル発泡シート及びその製造方法

【課題】優れた表面外観、軽量性、形状賦形性及び光学反射性を有したポリエステル発泡シート及びその製造方法を提供することを可能にする。

【解決手段】(A)結晶性ポリエステル80〜99.5重量%と(B)発泡核剤0.5〜20重量%を含むポリエステル樹脂組成物からなるポリエステル発泡シートであって、該ポリエステル発泡シートのMFR(メルトフローレイト)(但し、該発泡シートの融点+25℃、2.16kg荷重条件における測定値)が15(g/10分)以下である、ポリエステル発泡シート。

(もっと読む)

発泡壁紙の製造方法

【課題】本発明は、耐スクラッチ性に優れ、且つ、高品質の発泡壁紙を低コストで、しかも、黄変を有効に防止しつつ、製造するための製造方法を提供する。

【解決手段】(1)発泡剤含有樹脂層及び第2非発泡樹脂層を含む積層体を、溶融押出成形することにより形成する工程1、

(2)工程1により形成された積層体の一部をトリミングする工程2、

(3)工程2により得られたトリミング片を、前記発泡剤含有樹脂層を形成するための樹脂組成物として工程1に供給する工程3、

を含む発泡壁紙の製造方法であって、

(A)第2非発泡樹脂層が、メタクリル酸含有量が10〜15重量%のエチレン−メタクリル酸共重合体樹脂を含み、

(B)発泡剤含有樹脂層が、アゾジカルボンアミドを含み、

(C)工程3に際して、発泡剤含有樹脂層におけるエチレン−メタクリル酸共重合体樹脂の含有量が1重量%以下となるように、前記トリミング片を工程1に供給する

発泡壁紙の製造方法。

(もっと読む)

ポリスチレン系樹脂積層発泡シート及びその製造方法

【課題】 成形性がよく、強度、外観のバランスに優れ、成形加工性が良好で、かつ、成形直後の印刷性に優れ、圧縮強度の異方性が少ない容器を成型可能で、パンチング時の切り屑や切り粉の発生を低減できるポリスチレン系樹脂積層発泡シートを提供する。

【解決手段】 懸濁重合法により得られるポリスチレン系樹脂95〜60重量%および塊状重合法により得られるポリスチレン系樹脂5〜40重量%からなる基材樹脂を押出発泡して得られたポリスチレン系樹脂発泡シートに、目付量が100〜210g/m2であるポリスチレン系樹脂非発泡フィルムを積層してなるポリスチレン系樹脂積層発泡シートとすることにより、上記特性を有し、深絞り性に優れた容器を得ることができる。

(もっと読む)

一体押出成形体および建築用部材

【課題】ビスホール部を有していても成形体の厚みを比較的小さく設定できる一体押出成形体および建築用部材を提供する。

【解決手段】中実な芯材本体1および該芯材本体1の長手方向に沿って芯材本体1に固定・配置された筒状ビスホール部2bからなるアルミ製芯材が、少なくとも1層の合成樹脂層からなる被覆層3を有してなり、芯材と接触する合成樹脂層が発泡合成樹脂層31であることを特徴とする一体押出成形体、および該一体押出成形体からなる建築用部材。

(もっと読む)

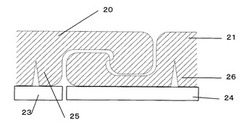

面状発泡シートの成形方法および成形装置

【課題】 高圧の溶融樹脂を低温条件で発泡シートを成形しても、スパイダーマークは勿論のこと溶融樹脂の密度の濃淡による凹凸模様もない、表面形状に優れた面状発泡シートを安価に成形する成形方法を提供する。

【解決手段】発泡剤として超臨界状態の不活性流体を使用する。ダイマンドレル(20)を1本のスパイダー脚(24)により中部ダイ本体(3)と一体化する。スパイダー脚(24)の断面形状は舟形で、その上流側と下流側は30〜90°の角度がついた流線形にする。先端リップ部(19)から押し出される筒状の発泡シート(T)をスパイダーマーク部分で切断して面状発泡シート(S)にする。この先端リップ部(19)の同心度を調整ボルト(40)により行う。

(もっと読む)

押出発泡成形体の製造方法

【課題】石膏による難燃化を効果的に行えると共に、コストダウンを図ることができる押出発泡成形体の製造方法を提供する。

【解決手段】 低密度ポリエチレン2、二水石膏粉末3、木粉4、及び熱可塑性エラストマー5を含有するペレット6と、熱可塑性樹脂7と、発泡剤8とを混練して押出発泡成形する。

ペレット6は、低密度ポリエチレン2と二水石膏粉末3と木粉4とを140℃以下で混練して押出機により押し出した後でホットカット及び空冷したものである。

(もっと読む)

熱可塑性樹脂発泡体及びその製造方法

【課題】 本発明は、耐熱性、耐薬品性に優れ、かつマテリアルリサイクル可能な環境適合性にも優れる、建築資材用途に適正な厚肉の熱可塑性樹脂発泡体であって、特に、スチレン系樹脂発泡体単独では満たすことのできない、耐熱性や耐薬品性に対する要求を満たす熱可塑性樹脂発泡体を提供する。

【解決手段】 芳香族ビニル単位、不飽和ジカルボン酸無水物単位およびN−アルキル置換マレイミド単位からなる共重合体(A)0.1重量%以上50重量%未満と、芳香族ビニル単位、およびシアン化ビニル単位からなる共重合体(B)50重量%超99.9重量%以下からなる熱可塑性樹脂混合物を含有する熱可塑性樹脂組成物を発泡させてなり、かつ発泡体の厚みが10〜150mmとなることを特徴とする熱可塑性樹脂発泡体。

(もっと読む)

スチレン系樹脂押出発泡体及びその製造方法

【課題】環境適合性及び断熱性に優れるスチレン系樹脂押出発泡体を得る手段を提供する。

【解決手段】本スチレン系樹脂押出発泡体は、第1表層部分に存在する気泡における厚み方向の平均気泡径が0.05〜0.25mmであり(条件(a))、中心部分に存在する気泡における厚み方向の平均気泡径が、上記第1表層部分に存在する気泡における厚み方向の平均気泡径の0.7倍以上1.45倍未満であり(条件(b))、第2表層部分に存在する気泡における押出方向の平均気泡径に対する厚み方向の平均気泡径の比が1.2〜10である(条件(c))。

(もっと読む)

押出多層発泡シート

【課題】 本発明の課題は、押出発泡法を用いて得られる押出発泡シートにおいて、連続気泡発泡シートの性能を有しながら、表面性に優れた発泡シートを安定的に提供することにある。

【解決手段】 熱特性の異なる異種の基材樹脂を用いた発泡シートを、共押出法を用いて、外側に独立気泡層が、中央部に連続気泡層が積層一体化された多層発泡シートとすることにより、表面性に優れ、且つ安定的に均一性能を有する連続気泡発泡シートが得ることができる。

(もっと読む)

貯蔵容器、樹脂の成形方法及びメッキ膜の形成方法

【課題】 超臨界流体を製造する特別な高圧装置を用いることなく、より低コストで且つ量産性に優れた樹脂の成形方法及びメッキ膜の形成方法、並びに、二酸化炭素の貯蔵容器を提供する。

【解決手段】 貯蔵容器であって、二酸化炭素と該二酸化炭素に溶解する機能性材料とが密封されている容器本体を備える貯蔵容器を提供する。これにより、超臨界流体を製造する特別な高圧装置を用いることなく、より低コストで且つ量産性に優れた樹脂の成形方法及びメッキ膜の形成方法、並びに、二酸化炭素の貯蔵容器を提供することができる。

(もっと読む)

スチレン系樹脂押出発泡体

【課題】環境適合性及び断熱性に優れるとともに所望の機械特性を有するスチレン系樹脂押出発泡体を得る手段を提供する。

【解決手段】本スチレン系樹脂押出発泡体は、気泡径分布図において、気泡径の全区間における面積比が複数のピークをなし、上記複数のピークのうち、その他のいずれのピークより気泡径が小さい区間に存在する第1ピークと、第1ピークより気泡径が大きい区間にあり且つ第1ピークと最も近接する第2ピークとの間に存在する面積比が最も低い第1区間より気泡径が大きい区間に存在する気泡の気泡異方化率が0.5〜1.0である。

(もっと読む)

吸音材

【課題】低周波域において吸音特性を有し、組立てなどの工程が必要でなく、製品の厚みも必要以上に厚くなく、微粒子や繊維などが散逸するという問題もないクリーンな吸音材を提供する。

【解決手段】吸音材(1)は、熱可塑性樹脂製の連続気泡性発泡体を構成するマトリックス樹脂(2)と、該マトリックス樹脂に対し非相溶であってかつ該マトリックス樹脂中に分散している繊維状物質(3)とからなることを特徴とするものである。

(もっと読む)

押出発泡シートの製造方法及び製造装置

【課題】サーキュラーダイスを用いた押出発泡シートの製造方法により、表面性が良好で、かつシートの表裏での加熱寸法変化率などの品質の差が小さい押出発泡シートを得る。

【解決手段】熱可塑性樹脂を押出発泡して発泡シートを製造する際に使用するサーキュラーダイス本体10の先端に温度調整可能な冷却装置2、3を設置してダイスリップ1を冷却することで、押出加工時の雰囲気環境の影響を排除し、ダイスリップ1から押出成形される円筒状成形体5の両面の冷却バランスをとり、表面性や加熱寸法変化率といった品質が表裏で同等な発泡シートが得られる。

(もっと読む)

スチレン系樹脂押出発泡シートおよび容器

【課題】ニクロム線切断時の異物の付着や煙、臭いの少ないポリスチレン系樹脂を押出発泡成形してなる押出発泡シートおよび容器の提供。

【解決手段】芳香族ビニルモノマーからなる樹脂であって、200℃、49Nで測定したメルトマスフローレイト(MFR)が2.0〜5.0g/10minであって、かつ240℃、角速度0.1ラジアン/秒で測定した、コーン&プレート型溶融粘弾性測定装置による貯蔵弾性率G’(0.1)が5〜20Paであることを特徴とするスチレン系樹脂を押出発泡成形してなる押出発泡シート。

(もっと読む)

発泡樹脂シートの製造方法

【課題】 核形成剤を熱可塑性樹脂に十分に分散させることができ、しかも、押出成形性が良好で生産性に優れた発泡樹脂シートの製造方法を提供する。

【解決手段】 本発明は、熱可塑性樹脂に核形成剤を混入し且つ窒素及び二酸化炭素の少なくとも何れかを含むガスを発泡剤として混入した熱可塑性樹脂組成物を押出成形することにより発泡樹脂シートとする発泡樹脂シートの製造方法であって、

前記熱可塑性樹脂に、更に、高分子量エステル及び動粘度係数(100℃における動粘度係数;センチストークス)が70〜2700であるウェッティング剤を混入することを特徴とする発泡樹脂シートの製造方法を提供する。

(もっと読む)

161 - 180 / 247

[ Back to top ]