Fターム[4F207AD24]の内容

プラスチック等の押出成形 (29,461) | 挿入物等(補強材、芯材、表面材、ライニング対象部材、接合対象物) (721) | 形状、構造 (411) | 部分に特徴がある部材 (16) | 表面に凹凸、突起、溝、節等を有するもの(←孔) (12)

Fターム[4F207AD24]に分類される特許

1 - 12 / 12

プラスチック加工用T−ダイおよびそれを使用した積層材の製造方法

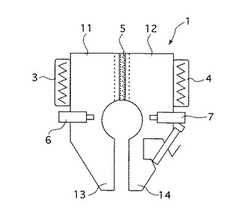

【課題】溶融プラスチックシートを、シートの面によって異なった温度で吐出することが可能なT−ダイを提供し、そのT−ダイを利用した種々の積層材、たとえばプラスチック気泡ボードの改良された製造方法を提供する。

【解決手段】T−ダイ(1)を構成するそれぞれのリップ(13,14)を先端に有する2個のダイブロック(11,12)に、それぞれ独立したヒーター(3,4)を取り付けるとともに、それらのダイブロックを断熱材の層(5)を介して組み立て、温度制御のためのコントローラを設けて、2個のリップの温度を独立に制御できるようにしたT−ダイ(1)。

(もっと読む)

光学用フィルムの製造方法

【課題】ダイラインやギアマーク等の厚みむらがなく均一な厚みであり、かつ微細な形状を有する光学用フィルムを安価で生産性よく製造する製造方法を提供する。

【解決手段】フィルム状に溶融押し出された熱可塑性樹脂10と、第1の離型フィルム12と、第2の離型フィルム14とを、冷却ロール2bと圧着ロール2aとの間で挟圧したのち、熱可塑性樹脂10から第1、第2の離型フィルム12、14を剥離することにより表面に光学的機能を奏する形状が形成された光学用フィルムFを得る。冷却ロール2b内部の2つの温度設定部は、回転せずに静止した状態で設けられ、冷却ロール2bの周方向に分割されそれぞれが独立して温度設定可能で冷却ロール2bの周面の領域を加温または冷却する。

(もっと読む)

金属撚線に対する樹脂押出被覆の方法

【課題】 金属撚線に対する樹脂押出被覆の方法に関し、金属撚線に対して被覆樹脂層を密着させることができ、もって、金属撚線と被覆樹脂層とを強固に接着させ、かつ、樹脂押出被覆金属撚線の外径を小さくすることができる方法を提供する。

【解決手段】 クロスヘッド5内部の減圧状態を維持するため、クロスヘッド5の金属長尺体挿入口5eに封止具12を取り付ける。封止具12内には金属撚線1fの外径形状に沿う内径形状を有する貫通孔125aが穿設されている回転キャップ125が取り付けられている。金属撚線1fは貫通孔125aを挿通してクロスヘッド5内に進入し、回転キャップ125は走行する金属撚線1fの撚り合わせに沿って回転する。

(もっと読む)

気泡シートの製造方法、及び気泡シート

【課題】キャップフィルムに形成された突起の最薄肉部の肉厚に応じてバックフィルムを薄肉化することにより、気泡シートの強度を確保しながらも、材料樹脂の使用量の削減と軽量化を図ることができる気泡シートの製造方法、及びそのような気泡シートを提供する。

【解決手段】気泡シート1が有する個々の気泡を形成する多数の突起2aから任意に一つの突起2aを選び、フィルム送り方向に直交する方向に沿った当該突起2aの中心を通る断面において、当該突起2aの最薄肉部の肉厚をT1、当該突起2aと対向する部位におけるバックフィルム3の最薄肉部の肉厚をT2としたときに、50%以上の突起において、0.9≦T2/T1≦1.1なる関係が成り立つようにして、気泡シート1の強度を確保しながら、バックフィルム3を薄肉化する。

(もっと読む)

合成樹脂製気泡シート及びその製造方法

【課題】低圧環境下で使用される構造材料に好適な材料を提供する。

【解決手段】多数の突起部が形成された合成樹脂製の凹凸シート101と、少なくとも凹凸シート101における突起部の開口側に接合された合成樹脂製の平坦シート102とを備え、突起部と平坦シート102との間にガスが封入された多数の気泡部104が形成された合成樹脂製気泡シートにおいて、気泡部104に、標準大気圧において封入可能なガス量の上限値の65%以下のガスを封入する。

(もっと読む)

芯材及びその製造方法と製造装置並びに押出成形品及びその製造方法

【課題】ウェザーストリップに埋設される芯材において、芯材に空間部が形成された際に芯材片部の縁に生じたバリに起因する不具合を防止できるようにする。

【解決手段】打ち抜き加工により芯材素材の長手方向に所定間隔で複数の空間部24を形成することで長手方向に芯材片部22と空間部24とを交互に設けた形状の芯材16を矯正ローラ38に供給し、この矯正ローラ38を回転駆動して該矯正ローラ38の間に芯材16を挟んで加圧しながら長手方向に連続して移動させることで、空間部24が形成された際に芯材片部22の縁に沿って板厚方向に突出して生じたバリ26を空間部24内に向けて塑性変形させる矯正加工を行って、芯材16の表面にバリ26が突出しないようにする。この際、バリ26が外周側となるように芯材16を長手方向で湾曲させた状態で矯正ローラ38の間に挟むことでバリ26を空間部24内へ向けて効果的に変形させる。

(もっと読む)

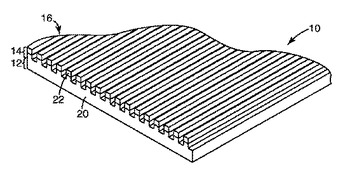

構造化剥離ライナーを製造する方法

本明細書で開示されるのは、構造化剥離ライナーを製造する方法である。この方法は、押出可能材料を提供する工程と、押出可能材料を、輪郭を有するダイを通して押し出し、それによってベース及び少なくとも1つのレールを形成する工程と、を包含する。レールはベース上に100マイクロメートル未満の高さを有する。他の実施形態では、第1及び第2押出可能材料が提供され、並びにダイを通して押し出されて第1層及び第2層を作り出す。構造化剥離ライナーはまた、既存の基材の上に押し出すことにより形成されてもよい。本明細書でまた開示されるのは、接着剤層と裏材とを含むラミネート構造物を形成する方法である。  (もっと読む)

(もっと読む)

気泡シート体の製造方法、気泡シート体

【課題】キャップの成形容易性を確保しつつ成形ロールに至るまでに生じ得る耳切れ等の損傷を防止することが可能な気泡シート体の製造方法を提供する。

【解決手段】予め製膜されたフィルムを加熱して真空成形又は圧空成形により凸状のキャップCFaを複数成形してなるキャップフィルムCFに、予め製膜された平坦なバックフィルムBFを非加熱状態で、フラットダイ5から熱可塑状態で逐次押し出される溶融樹脂からなるシーラント層Pを介して融着させた。

(もっと読む)

凹凸シートの製造方法

【課題】耐環境性が高い凹凸シートを安価に製造できる凹凸シートの製造方法を提供する。

【解決手段】単位レンズ形状2aが形成されたレンズ層2を熱可塑性樹脂により作製する凹凸フィルム作製工程を設ける。これにより、微細な単位レンズ形状2aを容易に作成可能である。その後、熱可塑性樹脂により基材層1を作製するとともに、凹凸フィルム作製工程により作製されたレンズ層2を基材層1に対して熱ラミネートする基材シート作製工程とを設ける。

(もっと読む)

一体押出成形体および建築用部材

【課題】被覆層と芯材との十分な接着性を有し、しかも生産性に優れた一体押出成形体および建築用部材を提供すること。

【解決手段】アルミ製芯材10の外表面における周方向Pの一部または全部に、該芯材の長手方向mに沿って合成樹脂からなる被覆層1が形成されてなり、芯材10の外表面が少なくとも被覆層形成領域において長手方向に沿って、深さ0.03〜1.0mmの溝を有する一体押出成形体、および該一体押出成形体からなる建築用部材。

(もっと読む)

未延伸フィルムの製造方法およびその製造方法を用いて製造してなる未延伸フィルム

【課題】 フィルム表面の局所的な厚みムラのない平滑な未延伸フィルムを安価な装置を用いて高効率かつ低コストで製造することが可能な未延伸フィルムの製造方法、およびその製造方法を用いて製造してなる安価な未延伸フィルムを提供する。

【解決手段】 熱可塑性樹脂3を加熱溶融して押出機出口に配設したTダイ1のダイリップ2からフィルム状に吐出した後、別途供給される平滑な表目形状を有する二軸延伸フィルム4a、4bを当接した後、フィルム状の該熱可塑性樹脂3を該二軸延伸フィルム4a、4bを介して、熱可塑性樹3脂の熱特性に適正な温度に制御された対のロールで挟み付け、該二軸延伸フィルム4a、4bの表面形状をフィルム状の該熱可塑性樹脂3の表面に転写する。

(もっと読む)

蛇腹ゴムホースの製造方法及び蛇腹ゴムホース

【課題】樹脂内管,その外側の中間ゴム層,耐圧性をもたせるための補強層及び外面ゴム層を有する蛇腹ゴムホースを連続的に製造することが可能であり、生産性が高くて製造コストも安価となし得る蛇腹ゴムホースの製造方法を提供する。

【解決手段】蛇腹ゴムホース10の製造方法を、樹脂内管16を予め蛇腹管に且つ連続した長尺管10Aに成形する工程と、その後に樹脂内管16を芯体としてその外周面に中間ゴム層18を蛇腹形状に連続被覆して長尺管10Bを成形する工程と、その後において長尺管10Bの外周面に補強糸を連続的に編組して蛇腹形状の補強層20を有する長尺管10Cを成形する工程と、その後において長尺管10Cの外周面に外面ゴム層22を連続形成して長尺管10Dを成形する工程と、これを連続加硫した後、個々の蛇腹ゴムホース10に自動切断する切断工程とを含むものとする。

(もっと読む)

1 - 12 / 12

[ Back to top ]