Fターム[4F209AR14]の内容

曲げ・直線化成形、管端部の成形、表面成形 (35,147) | 調整制御量(制御の対象) (800) | 流量、容積 (29)

Fターム[4F209AR14]に分類される特許

1 - 20 / 29

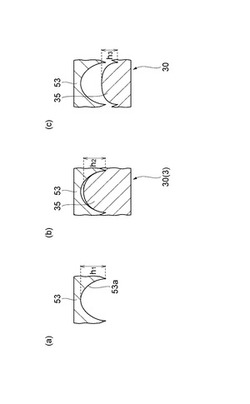

光学部材の製造方法

【課題】光学部材の凹凸形状をより簡易に決定するための光学部材の製造方法を提供すること。

【解決手段】転写型53の形状を異なる転写率(h3/h1)で転写することにより、互いに異なる凹凸形状を有する複数の光学部材試作品30を成形するステップと、複数の光学部材試作品30それぞれの光学特性を評価するステップと、光学特性に基づいて光学部材の凹凸形状を決定するステップと、光学部材試作品30を成形する際に使用される転写型53の形状を、決定された凹凸形状に対応する転写率で転写することにより、光学部材を成形するステップと、を含む、光学部材の製造方法。

(もっと読む)

インクジェットヘッドの吐出量補正方法、吐出量補正装置、及び機能性インク配置装置並びにナノインプリントシステム

【課題】機能性インクのロットにより粘度が異なる場合や、インクジェットヘッドを交換した場合であっても、基板間で膜厚を均一にする。

【解決手段】インクジェットヘッドのノズルから機能性インクをインク滴として吐出させ、前記インク滴を基板表面に離散的に配置する配置工程と、前記基板表面に配置されたインク滴にモールドを接触させることで、前記モールドと前記基板との間に前記機能性インクを充填させる接触工程と、前記充填された機能性インクを硬化させる硬化工程と、前記硬化した機能性インクから前記モールドを剥離する離型工程と、前記硬化した機能性インクの厚みを計測する計測工程と、前記計測した厚みに基づいて、前記ノズルからの吐出量を補正する補正工程と、を備えた機能性インク配置装置の吐出量補正方法によって上記課題を解決する。

(もっと読む)

インプリント装置及び物品の製造方法

【課題】基板の上の樹脂とモールドとを接触させる際に基板とモールドとの間に取り込まれる気体の量を抑える。

【解決手段】モールド120は、前記パターンが形成されたパターン面を含むパターン部122と、前記パターン面の周囲に形成された複数の排気口123を有する基部とを含む。装置は、前記パターン面に垂直な断面における前記パターン面の形状が前記基板側に凸形状となるように前記パターン面を変形させる変形部140と、複数の排気口のそれぞれに接続され、接続された排気口を介して前記基板と前記モールドとの間の気体を排気する排気動作を行う複数の排気機構150と、基板110の上の樹脂と前記モールドとを接触させる際に、樹脂とパターン面との間に気体が取り込まれないように、複数の排気機構のそれぞれによる排気動作を個別に制御する制御部160と、を有することを特徴とする。

(もっと読む)

パターン転写装置およびパターン転写方法

【課題】パターン転写不良やモールドの目詰まりを未然に防いで生産性を向上させる。

【解決手段】パターン転写装置11A0の制御装置23は、離型層厚取得部51と、離型層厚判定部53と、供給量演算部55と、供給量制御部59とを備える。離型層厚取得部51は、残留離型層32の厚さに係る相関値を取得する。離型層厚判定部53は、残留離型層32の厚さに係る相関値が所定の基準を満たすか否かを判定する。供給量演算部55は、離型層厚判定部53の判定結果に基づいて、離型剤供給部21における離型剤の供給量を演算する。供給量制御部59は、モールド31上のそれぞれの位置において、適正な量の離型剤を適時に供給する制御を行う。

(もっと読む)

フィルムの製造方法

【課題】樹脂の切り替え時における金型表面への樹脂の付着を抑制でき、樹脂の切り替え後も樹脂の残存痕の転写を防止しつつ、樹脂の切り替え前と同様に、金型の表面構造をフィルム状支持体の表面に転写でき、かつ無駄を軽減したフィルムの製造方法の提供。

【解決手段】金型11に連続搬送されるフィルム状支持体21上に、2つ以上の樹脂供給手段12,13から活性エネルギー線硬化性樹脂組成物を順次切り替えて連続供給し、支持体21と金型11とで挟み、活性エネルギー線を照射して硬化させてフィルムを連続製造する方法であって、少なくとも2番目に供給される樹脂組成物は、活性エネルギー線が照射されないように支持体上に供給され、樹脂の切り替え時には、フィルム状支持体への供給中の樹脂組成物と、次の樹脂組成物の供給量の総量が一定またはそれ以上になるように樹脂組成物を切り替える、フィルムの製造方法。

(もっと読む)

機能性液体吐出装置及びインプリントシステム並びに機能性液体吐出方法

【課題】インクジェット方式を用いて高粘度の機能性液を高周波で連続吐出させる際のロバスト性が維持された好ましい液体吐出が実現される、機能性液体吐出装置及び機能性液体吐出方法並びにインプリントシステムを提供する。

【解決手段】5mPa・s以上20mPa・s以下の粘度の光硬化性樹脂液体を基板上に吐出させるノズル(23)を具備し、圧力室(32)内部の液体を加圧する圧電素子(38)が設けられたヘッド(24)と、基板を搬送させる搬送部と、を備え、圧力室を静定状態から膨張させる引き波形及び膨張させた圧力室を収縮させる押し波形を有し、光硬化性樹脂液体の粘度ηとヘッドの共振周期Tcとの関係が、(2/Tc)≦γ1≦(η/10)、γ2≦γ1を満たす引き波形の傾きγ1、押し波形の傾きγ2を有する駆動電圧を生成し、該駆動電圧を用いてヘッドから基板上に光硬化性樹脂液体を吐出させる。

(もっと読む)

インプリントレシピ作成装置及び方法並びにインプリント装置及び方法

【課題】インプリントレシピの作成時間を短縮する。

【解決手段】本実施形態によれば、インプリントレシピ作成装置は、第1作成部111〜第5作成部115を備える。第1作成部111は、充填量情報及び残膜厚情報を用いて、標準ショット内情報を作成する。第2作成部112はショット位置情報、エッジ情報、及び標準ショット内情報を用いて、第1ウェーハ面内情報を作成する。第3作成部113は、下地の凹凸を示す凹凸情報及び凹凸のウェーハ面内ばらつきを示す凹凸分布情報を用いて、第1補正情報を作成する。第4作成部114は、後工程の加工寸法のばらつきを示す後工程情報を用いて、第2補正情報を作成する。第5作成部115は、第1ウェーハ面内情報、第1補正情報、及び第2補正情報を合成して第2ウェーハ面内情報を作成する。

(もっと読む)

パターン形成方法

【課題】基板上にパターンを形成する際におけるパターン欠陥の発生を抑制できるパターン形成方法を提供すること。

【解決手段】パターン形成方法は、基板上に形成する硬化性樹脂の量を決定すること、前記硬化性樹脂は揮発性を有すること、前記基板上に前記決定された量を有する硬化性樹脂を形成すること、前記硬化性樹脂上にガスを供給しながら、前記硬化性樹脂にテンプレートを接触させること、前記テンプレートは、前記接触させることにより、前記硬化性樹脂により充填されるパターンを具備すること、前記基板の中央部上の前記ガスと前記基板の周辺部上の前記ガスとは、前記基板上において、前記硬化性樹脂の揮発量が一様になるように、異なる条件で供給されること、前記硬化性樹脂に前記テンプレートを接触させた状態で前記硬化性樹脂を硬化すること含むことを特徴とする。

(もっと読む)

液体塗布装置及び液体塗布方法並びにナノインプリントシステム

【課題】インクジェット方式による基板への機能性液の打滴が最適化され、好ましい微細パターンを形成し得る液体塗布装置及び方法並びにナノインプリントシステムを提供する。

【解決手段】基板(102)上に機能性液を打滴する複数のノズル(120)、及び少なくとも一部が圧電素子(123)で構成された側壁(121)によって区画され、各ノズルのそれぞれに連通される液室を具備し、圧電素子をせん断変形させて液滴を打滴する液体吐出ヘッド(110)と、基板と液体吐出ヘッドとを相対的に移動させる搬送部(108)と、を具備し、液体吐出ヘッドに具備される複数のノズルについて、両隣のノズルが異なるグループに属するように複数のノズルを3つ以上のグループにグループ化するとともに、同一の打滴タイミングにおいて同一のグループに属するノズルのみから打滴を行い、液体を前記基板上に離散的に着弾させるように圧電素子の動作が制御される。

(もっと読む)

インプリント方法及びインプリント装置、サンプルショット抽出方法、並びにそれを用いた物品の製造方法

【課題】基板に塗布する未硬化樹脂材料の塗布分布の補間をショット単位でより厳密に行うことができ、しかも、生成工程における作業負荷を抑制しつつ効率的にショット毎の未硬化樹脂材料の塗布分布を再補間することができるインプリント方法を提供する。

【解決手段】型パターンを形成した型20と、基板30に型20を接近・離反させる型駆動部14と、基板30に未硬化樹脂材料を塗布するディスペンサ17と、未硬化樹脂材料を樹脂パターンとして硬化させる光源19と、複数ショットのショット単位で樹脂パターンに対する未硬化樹脂材料の塗布分布を生成してディスペンサ17を制御するディスペンサ制御部43と、基板30に対する複数ショット位置とディスペンサ17及び光源19との相対位置を考慮したショットレイアウト情報を変数としてディスペンサ制御部43による未硬化樹脂材料の塗布分布を補間する主制御部40と、を備える。

(もっと読む)

微細構造体の製造方法

【課題】平滑及び平坦、かつ転写性に優れた微細構造体の製造に好適な方法を提供する。

【解決手段】本発明に係る微細構造体の製造方法は、溶融樹脂供給装置の樹脂供給口をスタンパに沿って移動させることによりそのスタンパに溶融樹脂を塗布し、形成された樹脂溶融体を押圧して冷却・固化することにより微細構造が転写成形された微細構造体を製造する製造方法であって、前記スタンパへの溶融樹脂の塗布が、前記樹脂供給口から供給される溶融樹脂の量がその樹脂供給口と前記スタンパ上面との隙間量に規制される範囲の隙間で行われ、かつ、その規制された供給量を補填しつつ行われることによって実施される。

(もっと読む)

転写装置及び転写方法

【課題】成形品の厚さを均一に保つことが可能な転写装置を提供する。

【解決手段】基板2における複数の部位の厚さを測定する厚さ測定手段11と、基板1の厚さ方向の一方の面に、薄膜状の紫外線硬化樹脂を設置する紫外線硬化樹脂設置手段12と、基板1の各部位における厚さと、紫外線硬化樹脂設置手段12で設置される基板1の各部位における紫外線硬化樹脂3の膜厚との和が一定になるように厚さ測定手段11の測定結果に応じて紫外線硬化樹脂設置手段12で設置する紫外線硬化樹脂3の量を制御する制御手段9と、微細な転写パターンが外周に形成されている型14により基板1の紫外線硬化樹脂3を押圧し、型14を回転させつつ基板1を移動することによって押圧する部位を移動し、押圧部位に紫外線を照射して紫外線硬化樹脂を硬化して転写する転写手段13とを有する。

(もっと読む)

パターン形成方法、加工方法および加工装置

【課題】均一なパターンを形成可能なパターン形成方法、加工方法および加工装置を得ること。

【解決手段】テンプレートの表面に形成された第1凹凸パターンの凹部形状を計測する第1工程と、前記凹部形状の計測結果に基づいて前記凹部形状の分布を演算する第2工程と、被加工層上に対する硬化剤の塗布量の分布を前記凹部形状の分布に基づいて演算する第3工程と、前記硬化剤の塗布量の分布に基づいて前記被加工層上に前記硬化剤を塗布する第4工程と、前記第1凹凸パターンが前記硬化剤に接触した状態で前記硬化剤を硬化させることにより前記第1凹凸パターンを前記硬化剤に転写して第2凹凸パターンを形成する第5工程と、を含む。

(もっと読む)

パターン転写方法及びパターン転写装置

【課題】インプリント時間の短縮化を図りつつ、インプリント後の膜厚ムラを防止する。

【解決手段】基板上に塗布された液体に対して所望の凹凸パターンが形成されたスタンパを押し当てた状態で前記液体を硬化させることによりパターン転写を行うパターン転写方法において、複数のノズルを有する液体吐出ヘッドと前記基板を相対的に移動させながら、前記ノズルから吐出された液滴を前記基板上に着弾させる際、着弾直後の液滴形状が1つの円形状とはならず、且つ、前記基板上で隣接する他の液滴とは合一しないようにすることを特徴とするパターン転写方法を提供することにより、前記課題を解決する。

(もっと読む)

インプリント装置及び物品の製造方法

【課題】基板を包囲する包囲部材を備えたインプリント装置における型の寿命の低下を抑制する。

【解決手段】インプリント装置50は、型10を支持する支持体と、基板20を支持する基板ステージ23と、樹脂を供給する樹脂供給機構30と、基板ステージの上に配置され基板を包囲する包囲部材51と、制御部70とを備える。制御部は、インプリント処理を行う型のパターン領域が基板の外周からはみ出すために、パターン領域がインプリント処理を行うべきショット領域からはみ出す場合に、インプリント処理を行うべきショット領域と、包囲部材の上の領域のうちパターン領域に対向する部分の少なくとも一部とに、樹脂が供給されるように樹脂供給機構を制御する。

(もっと読む)

パターン形成方法、レジスト塗布分布算出装置及びレジスト塗布分布算出プログラム

【課題】半導体装置等の製造における簡易なパターン形成方法を提供する。

【解決手段】テンプレートパターンデータに基づいてテンプレートに形成されたテンプレ

ートパターンの情報を取得し、前記テンプレートパターンの情報に基づき、レジスト塗布

分布を設定し、前記レジスト塗布分布に基づいて、基板上にレジストを塗布し、前記基板

上に塗布したレジストに前記テンプレートを接触させ、前記テンプレートパターン内に前

記レジストを充填させ、前記充填したレジストを硬化し、前記テンプレートを前記レジス

トから離すことを備えたパターン形成方法。

(もっと読む)

ディスペンサを備えた転写装置、ディスペンサの吐出量検出方法、及びディスペンサの吐出量制御方法

【課題】ディスペンサより吐出されるUV硬化性樹脂の量が一定となるように調整可能な転写装置を提供する

【解決手段】ディスペンサ20のやや下方にカメラ18を設け、該カメラ18によりディスペンサ20より吐出される液滴pを撮影する。更に、この液滴pの画像に基づいて該液滴pが球体形状であるとした場合の半径r1を求め、これを所定の演算式に代入して液滴pの体積V1を求める。そして、液滴pの体積V1に基づいて、ディスペンサ20より単位時間当たりに吐出されるUV硬化性樹脂の量を求め、この情報を操作者に通知する。従って、操作者はUV硬化性樹脂の吐出量が適正な量であるか否かを判断することができ、UV硬化性樹脂の吐出量が基準量となるように調整することができる。

(もっと読む)

インプリント装置及び方法、並びに物品の製造方法

【課題】 使用コストの点で有利なインプリント装置を提供すること。

【解決手段】 基板上のインプリント領域への樹脂の塗布と、塗布された樹脂の型による成形とを含む処理を行うインプリント装置は、樹脂を吐出する複数の吐出口を含む吐出部を有し、前記インプリント領域に樹脂を塗布する塗布手段と、同一サイズの複数のインプリント領域に対する前記処理の間に、樹脂を吐出する前記複数の吐出口の範囲を切替えるように、前記塗布手段を制御する制御手段と、を有するものとする。

(もっと読む)

インプリントリソグラフィ方法及び装置

【課題】インプリントテンプレート内の不均一性の問題を除去するか緩和することが可能なインプリントリソグラフィ方法及び装置を提供する。

【解決手段】ある実施形態では、固化すると第1のエッチング速度を有するインプリント可能な媒体の第1の分量60を基板の第1の領域上に提供するステップと、固化すると第2の異なるエッチング速度を有するインプリント可能な媒体の第2の分量62を基板の第2の異なる領域上に提供するステップとを含むインプリントリソグラフィ方法が提供される。

(もっと読む)

インプリント装置及び物品の製造方法

【課題】押印工程の迅速化を図ることができるインプリント装置及び物品の製造方法を提供する。

【解決手段】インプリント装置1が、レジスト供給装置22を制御して、モールド2と基板4との間の間隙がレジスト3で満たされるように、レジスト3を基板上に供給する。そして、インプリント装置1が、モールド2と基板4との間の間隙がモールド2で満たされた状態で、モールド2を基板4に押し付けることによって、基板4上にパターンを形成する。

(もっと読む)

1 - 20 / 29

[ Back to top ]