Fターム[4F209PJ26]の内容

曲げ・直線化成形、管端部の成形、表面成形 (35,147) | 予備成形品等の供給 (321) | 供給の調整 (18)

Fターム[4F209PJ26]に分類される特許

1 - 18 / 18

熱転写成形装置

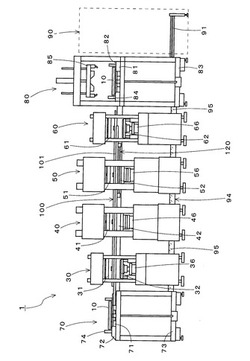

【課題】真空(減圧)条件の下で熱転写成形を行う成形装置に要する設備経費を圧縮し、連続的な生産を可能とすることにより時間当たりの生産性の向上も実現できる熱転写成形装置を提供する。

【解決手段】被加工材を減圧して搬送する搬送成形ユニット10と、搬送成形ユニット内の被加工材を補助加熱する補助加熱部30と、搬送成形ユニットを挟持して補助加熱部よりも高圧力により被加工材を加熱成形する加圧熱成形部40と、搬送成形ユニット内の被加工材を冷却する加圧冷却部50と、搬送成形ユニットを挟持して加圧冷却部よりも低圧力により被加工材を補助冷却する補助冷却部60と、搬送成形ユニットの脱気部を通じて内部を減圧し補助加熱部に向けて搬出する搬出部70と、補助冷却部から搬送成形ユニットを受け入れてその分離を行う搬入部80と、接続部110を備え搬送成形ユニットを各部の配置順に搬送し所定位置に載置する搬送装置100を有する。

(もっと読む)

インクジェットヘッドの吐出量補正方法、吐出量補正装置、及び機能性インク配置装置並びにナノインプリントシステム

【課題】機能性インクのロットにより粘度が異なる場合や、インクジェットヘッドを交換した場合であっても、基板間で膜厚を均一にする。

【解決手段】インクジェットヘッドのノズルから機能性インクをインク滴として吐出させ、前記インク滴を基板表面に離散的に配置する配置工程と、前記基板表面に配置されたインク滴にモールドを接触させることで、前記モールドと前記基板との間に前記機能性インクを充填させる接触工程と、前記充填された機能性インクを硬化させる硬化工程と、前記硬化した機能性インクから前記モールドを剥離する離型工程と、前記硬化した機能性インクの厚みを計測する計測工程と、前記計測した厚みに基づいて、前記ノズルからの吐出量を補正する補正工程と、を備えた機能性インク配置装置の吐出量補正方法によって上記課題を解決する。

(もっと読む)

インプリント装置、それを用いた物品の製造方法

【課題】スループットの向上に有利なインプリント装置を提供する。

【解決手段】このインプリント装置1は、型6を引き付けて保持する保持機構11を有する型保持部3と、基板10を保持する基板保持部4と、保持機構11に保持された状態の型6を、該型6に接する空間13の圧力を調整することで基板10に向かい凸形に変形させる圧力調整部15と、凸形に変形した型6と、未硬化樹脂16との押し付け動作中に、型6の姿勢を変化させることで型6と未硬化樹脂16とが接触する接触領域24の位置を移動可能とする駆動部18と、接触領域24の状態を示す画像情報を取得する測定部23と、画像情報に基づいて接触領域24の図心25の平面座標を算出し、該図心25の平面座標の位置が、画像情報に基づいて算出した、または予め取得した基板10上のパターン形成領域の図心26の平面座標の位置に向かうように駆動部18の動作を制御する制御部5と、を有する。

(もっと読む)

インプリント装置及び物品の製造方法

【課題】オーバーレイ誤差の小ささの点で有利なインプリント装置を提供する。

【解決手段】基板上のインプリント材を型により成形して前記基板上にパターンを形成するインプリント処理を行うインプリント装置であって、前記基板上に形成されたターゲットレイヤを位置合わせの基準として、前記基板上に所定レイヤを形成するための前記インプリント処理を制御する制御部を有し、前記制御部は、前記所定レイヤのために用意された複数の型から、前記ターゲットレイヤと前記所定レイヤとの間のオーバーレイ誤差が許容範囲内となる型の選択を行う、ことを特徴とするインプリント装置を提供する。

(もっと読む)

絶縁性基板の製造方法及び多層積層板の製造方法

【課題】絶縁性基板の生産性を向上させることが可能な絶縁性基板の製造方法を提供する。

【解決手段】絶縁性基板の製造方法は、凹状パターン21aを有する絶縁性基板21の製造方法であり、相互に接近又は離反可能なステージ41,43と、ステージ41に取り付けられ、凸状パターン421を有するインプリントモールド42と、ステージ43に取り付けられたガイドピン431と、を準備する工程と、絶縁性基板21に形成された貫通孔21bにガイドピン431を挿入する工程と、ステージ41,43を相互に接近させて、インプリントモールド42に形成されたガイド穴422に、ガイドピン431を挿入する工程と、インプリントモールド42とステージ43との間に絶縁性基板21を挟み込んで、絶縁性基板21に凹状パターン21aを形成すると共に、ガイドピン431の先端をガイド穴422の底面に当接させる工程と、を備えている。

(もっと読む)

フィルムの製造方法

【課題】樹脂の切り替え時における金型表面への樹脂の付着を抑制でき、樹脂の切り替え後も樹脂の残存痕の転写を防止しつつ、樹脂の切り替え前と同様に、金型の表面構造をフィルム状支持体の表面に転写でき、かつ無駄を軽減したフィルムの製造方法の提供。

【解決手段】金型11に連続搬送されるフィルム状支持体21上に、2つ以上の樹脂供給手段12,13から活性エネルギー線硬化性樹脂組成物を順次切り替えて連続供給し、支持体21と金型11とで挟み、活性エネルギー線を照射して硬化させてフィルムを連続製造する方法であって、少なくとも2番目に供給される樹脂組成物は、活性エネルギー線が照射されないように支持体上に供給され、樹脂の切り替え時には、フィルム状支持体への供給中の樹脂組成物と、次の樹脂組成物の供給量の総量が一定またはそれ以上になるように樹脂組成物を切り替える、フィルムの製造方法。

(もっと読む)

インプリント装置、及び、物品の製造方法

【課題】モールドに対するインプリント材の供給に有利な技術を提供する。

【解決手段】基部と該基部から突出した型部とを含むモールドで基板上の第1インプリント材を成形して硬化させ、さらに離型して、前記基板上にパターンを形成するインプリント処理を行うインプリント装置であって、前記基板上にインプリント材を供給する供給部と、制御部と、を有し、前記供給部は、前記第1インプリント材と第2インプリント材とを供給可能に構成され、前記制御部は、前記型部に隣接する前記基部に前記第2インプリント材が供給されるように前記供給部による前記供給の動作を制御し、且つ、前記制御により前記基板上に供給された前記第2インプリント材に対して前記インプリント処理を実行させる、ことを特徴とするインプリント装置を提供する。

(もっと読む)

インプリント装置、インプリント方法及び物品の製造方法

【課題】基板上の欠け領域に対するインプリントに有利な技術を提供する。

【解決手段】基板上のインプリント材を型で成形して硬化させ、前記基板上にパターンを形成するインプリント装置であって、前記基板上にインプリント材を供給する供給部と、前記供給部による前記供給の動作を制御する制御部と、を有し、前記供給部は、第1インプリント材と、前記型に対する前記第1インプリント材の静止接触角より大きい静止接触角を有する第2インプリント材とを前記基板上に供給し、前記制御部は、前記型の第1領域でインプリント材を成形し、且つ、前記型の第2領域でインプリント材を成形しない場合、前記第1領域内の前記第2領域に隣接しない第3領域内に前記第1インプリント材が供給され、前記第1領域内の前記第2領域に隣接する第4領域内に前記第2インプリント材が供給されるように、前記供給部による前記供給の動作を制御する、ことを特徴とするインプリント装置を提供する。

(もっと読む)

機能性液体吐出装置及びインプリントシステム並びに機能性液体吐出方法

【課題】インクジェット方式を用いて高粘度の機能性液を高周波で連続吐出させる際のロバスト性が維持された好ましい液体吐出が実現される、機能性液体吐出装置及び機能性液体吐出方法並びにインプリントシステムを提供する。

【解決手段】5mPa・s以上20mPa・s以下の粘度の光硬化性樹脂液体を基板上に吐出させるノズル(23)を具備し、圧力室(32)内部の液体を加圧する圧電素子(38)が設けられたヘッド(24)と、基板を搬送させる搬送部と、を備え、圧力室を静定状態から膨張させる引き波形及び膨張させた圧力室を収縮させる押し波形を有し、光硬化性樹脂液体の粘度ηとヘッドの共振周期Tcとの関係が、(2/Tc)≦γ1≦(η/10)、γ2≦γ1を満たす引き波形の傾きγ1、押し波形の傾きγ2を有する駆動電圧を生成し、該駆動電圧を用いてヘッドから基板上に光硬化性樹脂液体を吐出させる。

(もっと読む)

連続エンボス機およびそれを用いたエンボス方法

【課題】建材や家具などの化粧シートの表面への凹凸装飾パターン(エンボス)付与技術、および偽造防止向けの意匠性の高いエンボスホログラムパターン付与技術における、エンボスパターンと絵柄の同調におけるエンボス寸法・見当の修整方法およびそれを実現できる連続エンボス機を提供する。

【解決手段】熱可塑性樹脂フイルム16の搬送方向に、マーク印刷機4、加熱装置5、凹凸付与版6、マーク位置検出器8、テンション調節ロール9、冷却装置10を備えた連続エンボス機を用いて、前記熱可塑性樹脂フイルム16が、加熱状態において凹凸形状パターンを付与された後、前記熱可塑性樹脂フイルム16の右側か、左側が伸ばされて凹凸形状パターンが崩れ始めるのを検知して、元の凹凸形状パターンに修整することができるものである。

(もっと読む)

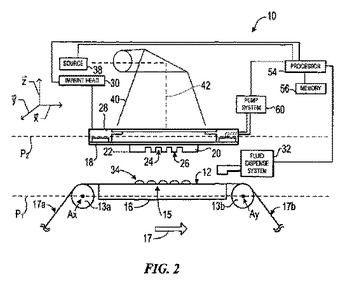

固化したインプリンティング材料からモールドを分離する方法

【課題】コンタクト・リソグラフィ・プロセスで使用されるインプリンティングの方法を改善する必要がある。

【解決手段】 本発明は、モールド(136)を含むテンプレート(214)内に変形を形成することを含む、固化したインプリンティング材料からモールドを分離する方法を提供する。変形(P2)は、固化したインプリンティング材料とモールドの間の接着力よりも大きな戻り力を生み出すのに十分なものである。例えば変形は、ポンプ・システム(546)によって、モールドと、モールドとは反対側のテンプレートの側面との間に生み出される圧力差から生じ得る。このようにして、歪みが、上に固化したインプリンティング材料が配設された基板に接触するのに十分な大きさの、テンプレート内の起伏になることができる。

(もっと読む)

インプリントリソグラフィ装置及び方法

【課題】 本発明の実施形態によれば、パターン不良の少ないインプリントリソグラフィ装置及び方法を提供することができる。

【解決手段】 テンプレートに形成されたパターンサイズに基づいてパターン形成剤に含まれる、離型剤及びレジスト剤の混合比を計算する計算部と、前記計算部の計算結果に基づいて前記レジスト剤及び前記離型剤の混合する混合器と、前記混合器から前記パターン形成剤を前記基板上に滴下するノズルと、前記基板上に滴下された前記パターン形成剤を前記テンプレートで押下後に前記パターン形成剤に光を照射する照射装置と、を備える。

(もっと読む)

微細構造体の製造方法

【課題】平滑及び平坦、かつ転写性に優れた微細構造体の製造に好適な方法を提供する。

【解決手段】本発明に係る微細構造体の製造方法は、溶融樹脂供給装置の樹脂供給口をスタンパに沿って移動させることによりそのスタンパに溶融樹脂を塗布し、形成された樹脂溶融体を押圧して冷却・固化することにより微細構造が転写成形された微細構造体を製造する製造方法であって、前記スタンパへの溶融樹脂の塗布が、前記樹脂供給口から供給される溶融樹脂の量がその樹脂供給口と前記スタンパ上面との隙間量に規制される範囲の隙間で行われ、かつ、その規制された供給量を補填しつつ行われることによって実施される。

(もっと読む)

転写システムおよび転写方法

【課題】シート状のモールドに形成されている微細な転写パターンを被成型品に転写する転写システムにおいて、転写を効率よく行う。

【解決手段】微細な転写パターンM1が形成されている平板状のシート状モールドMAを移送位置決めするシート状モールド移送位置決め装置3と、シート状モールドMAの移送方向で上流側に設けられ、微細な転写パターンM1を被成型品Wに転写する転写装置5と、シート状モールドMAの移送方向で下流側に設けられ、転写装置5による転写がされシート状モールド移送位置決め装置3による移送がされた後、お互いが貼り付いているシート状モールドMAと被成型品Wとを引き剥がす引き剥がし装置7とを有する転写システム1である。

(もっと読む)

微細構造転写方法及び微細構造転写装置

【課題】本発明は、基板上に塗布する樹脂量が少なく、しかも得られるパターン形成層に厚みむらが生じるのを防止することができる微細構造転写方法を提供することを課題とする。

【解決手段】本発明の微細構造転写方法は、基板1の表面を海として光硬化性樹脂8を島状に離散的に複数塗布する樹脂塗布工程であって、島状の各光硬化性樹脂8の中央部8aが薄膜状に平坦であり、かつその周辺部8bが中央部8aよりも盛り上がった形状となるように基板1上に光硬化性樹脂8を塗布する樹脂塗布工程を有することを特徴とする。

(もっと読む)

ローラーによる精細な模様の形成方法

【課題】従来利用されてきた、外周面に模様のあるローラーを塗面上に転がして、模様を形成する方法は、利用できる離型剤や離型剤の使用方法に制約があり、精細な模様の形成が困難であり、又作業者への健康影響があった。

【解決手段】建材又は建築物の塗装基材面に塗剤を塗布し、塗剤が乾燥する前に塗剤上にシリコン系離型剤を噴霧した後、外周面に模様のあるローラーを塗剤の上に転がし、塗剤上に模様を形成する方法であり、精細な模様を作業者への健康影響なしに形成出来る。

(もっと読む)

微細構造転写装置

【課題】スタンパや被転写体を破損することなく、同一のスタンパで繰り返し転写を可能とする微細構造転写装置を提供する。

【解決手段】微細な凹凸パターン6が形成されたスタンパ2を被転写体1に接触させ、前記被転写体1の表面に前記スタンパ2の微細な凹凸パターンPを転写する微細構造転写装置A1において、前記被転写体1の外周部の全周を保持する保持機構3を備え、前記被転写体1と前記スタンパ2との距離に対して、前記保持機構3と前記スタンパ2との距離が略等しくなるか、又は前記保持機構3よりも前記被転写体1の方が前記スタンパ2寄りに位置するように、前記保持機構3が前記被転写体1を保持している。

(もっと読む)

大面積ロールツーロール・インプリント・リソグラフィ

膜シートの上に重合可能材料の小滴をパターン化することができる。膜シートの上に重合可能材料の小滴を分与することができる。膜シート上の重合可能材料の小滴の局部トラッピングが最小化され、かつ、小滴が合体して連続層が形成されるよう、インプリント・リソグラフィ・テンプレートに所定の力を印加することができる。重合可能材料を凝固させて、残留層および少なくとも1つのフィーチャを有するパターン化された層を形成することができる。  (もっと読む)

(もっと読む)

1 - 18 / 18

[ Back to top ]