Fターム[4F209PN11]の内容

曲げ・直線化成形、管端部の成形、表面成形 (35,147) | 表面成形の操作 (3,786) | 振動(例;超音波)の付与 (35)

Fターム[4F209PN11]に分類される特許

1 - 20 / 35

導光板

【課題】超音波加工により反射パターンを形成した場合において、反射パターンの不均一さを調整することで、表面にムラが生じることを防止する。

【解決手段】本発明は、第1の形成工程及び第2の形成工程により、導光板の主面に複数の加工ドットを備えた超音波加工用ホーンを接触させ、複数の凹部からなる第1の凹部群及び第2の凹部群を形成し、前記端面から入射した光を主面から射出する前記導光板であって、第1の形成工程では、超音波加工用ホーンを導光板の主面に複数回接触させることにより複数の前記第1の凹部群を互いに隣接するように形成し、第2の形成工程では、複数の第1の凹部群のうち、隣接して形成された4箇所の第1の凹部群の領域(A1,A2,A9,A10)に跨るように、且つ第2の凹部群を構成する各凹部が第1の凹部群を構成する各凹部と重ならない様に、第2の凹部群を形成する(領域B1)。

(もっと読む)

発光式看板

【課題】超音波加工により反射パターンを形成した場合において、反射パターンの不均一さを調整することで、表面にムラが生じることを防止する。

【解決手段】第1の形成工程及び第2の形成工程により、導光板の主面に複数の加工ドットを備えた超音波加工用ホーンを接触させ、複数の凹部からなる第1の凹部群及び第2の凹部群を形成し、前記端面から入射した光を主面から射出する前記導光板を用いた発光式看板にあって、第1の形成工程では、超音波加工用ホーンを導光板の主面に複数回接触させることで複数の前記第1の凹部群を互いに隣接するように形成し、第2の形成工程では、複数の第1の凹部群のうち、隣接して形成された4箇所の第1の凹部群の領域(A1,A2,A9,A10)に跨るように、且つ第2の凹部群を構成する各凹部が第1の凹部群を構成する各凹部と重ならない様に第2の凹部群を形成する(領域B1)。

(もっと読む)

熱可塑性樹脂シート及びその加工方法

【課題】長期間使用しても剥げたり消えたりすることがなく、且つ目立ち易く装飾性の高い態様で熱可塑性樹脂シートの表面に文字等の所定の図柄を形成することのできることが可能な熱可塑性樹脂シートの加工方法を提供する。

【解決手段】熱可塑性樹脂シート3上に絶縁シート2bを重ねて高周波ウェルダ加工機1の基台12上に載置する。その際、熱可塑性樹脂シート3の上面31が平滑面で構成されている場合には、絶縁シート2bは下面21bが粗面で構成されているものを用い、熱可塑性樹脂シート3の上面31が粗面で構成されている場合には、絶縁シート2bは下面21bが平滑面で構成されているものを用いる。そして、絶縁シート2b上に加熱した電極金型11を圧着させながら高周波電圧を印加する。これにより、熱可塑性樹脂シート3の平滑面上の一部が粗面化され、又は熱可塑性樹脂シート3の粗面上の一部が平滑面化されて文字等の所定の図柄が形成される。

(もっと読む)

スタンパの製造方法、レジストマスタ、スタンパおよび成形品

【課題】スタンパ製造時における微細パターンの局所的な変形を防止することであって、最終的に得られる成形品における微細パターンを当初の狙い通りに形成すること。

【解決手段】(i)スタンパの微細パターンAの反転形状に相当する微細パターンBが形成されたレジストマスタを用意する工程、および、(ii)レジストマスタを母型とした電鋳を実施することによって、微細パターンAが形成されたスタンパを得る工程

を含んで成り、工程(i)で用意されるレジストマスタの微細パターン形成面においては、微細パターンBを中心とした放射線に沿うように凹部パターンを形成しておき、工程(ii)においては、電鋳に際して生じ得る応力を凹部パターンにより緩和することを特徴とするスタンパの製造方法。

(もっと読む)

パターン形成方法

【課題】樹脂製モールドの劣化を抑制することができるパターン形成方法を提供する。

【解決手段】基板と凹凸パターンが形成されたモールドとで光硬化性成分を含有する液状の被転写材層を挟み込んで成形した後、前記被転写材層を露光して光硬化層とし、該光硬化層から前記モールドを離型するパターン形成方法であって、前記モールドが有機高分子化合物からなり、前記被転写材層に含有される成分全体の数平均分子量が350以上であり、かつ、前記被転写材層中の全成分のうち、分子量300未満の成分が50質量%未満である。

(もっと読む)

ディスペンサを備えた転写装置、ディスペンサの吐出量検出方法、及びディスペンサの吐出量制御方法

【課題】ディスペンサより吐出されるUV硬化性樹脂の量が一定となるように調整可能な転写装置を提供する

【解決手段】ディスペンサ20のやや下方にカメラ18を設け、該カメラ18によりディスペンサ20より吐出される液滴pを撮影する。更に、この液滴pの画像に基づいて該液滴pが球体形状であるとした場合の半径r1を求め、これを所定の演算式に代入して液滴pの体積V1を求める。そして、液滴pの体積V1に基づいて、ディスペンサ20より単位時間当たりに吐出されるUV硬化性樹脂の量を求め、この情報を操作者に通知する。従って、操作者はUV硬化性樹脂の吐出量が適正な量であるか否かを判断することができ、UV硬化性樹脂の吐出量が基準量となるように調整することができる。

(もっと読む)

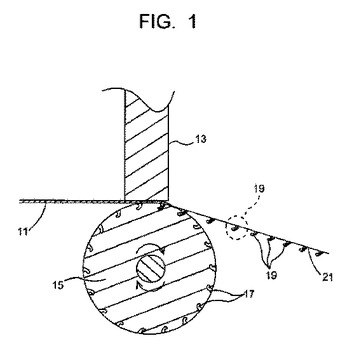

超音波発生装置を用いた立体模様シートおよびフィルムの製造方法、および製造装置

【課題】押出成形法において高い精度でパターンロールのパターンを転写させることのできるパターンシート製造方法及び製造装置を提供する。

【解決手段】本発明のパターンシート製造装置は、シート状溶融樹脂を吐出するTダイ13、パターンを転写するためのパターンロール14と押さえロール15と超音波ホーン16からなる成形機、成膜したパターンシートを搬送する複数のガイドロール17、そしてパターンシートを巻き取る巻取り機18からなる。

押さえロール15とパターンロール14で狭圧され固化した押出シートに超音波ホーン16から超音波振動を与え、パターンロール表面で押出シート表面に選択的溶融を生じさせると共に断続的押し込み力を作用させることで完全にパターンロール14のパターンを転写させる。

(もっと読む)

超音波加工装置

【課題】超音波加工用ホーンに対する超音波の印加時間を可変するように制御して加工を行うことで、加工部材に対して正確な加工処理を行うことができる超音波加工装置を提供する。

【解決手段】超音波加工装置1は、導光板ワークを固定するワーク固定部と、前記導光板ワークに超音波加工を施す超音波加工用ホーンと、前記超音波加工用ホーンを移動させる移動機構9と、前記超音波加工用ホーンへの超音波の印加時間を前記導光板ワークに形成する凹部の深さに基づいて制御する制御手段とを有し、前記制御手段は、前記凹部の加工基準深さを得るための時間だけ前記超音波加工用ホーンに超音波を印加した後、所定の位置に移動してから、前記凹部の加工基準深さを得るための時間と前記凹部の加工基準深さから更に所定の深さを得るための時間とを足した時間だけ超音波を印加するように制御する。

(もっと読む)

転写装置および転写方法ならびに光ディスク製造装置および製造方法

【課題】スタンパによる樹脂層への転写不良を防止しつつ、樹脂層へ確実に凹凸を転写することができる転写装置および転写方法ならびに光ディスク製造装置および製造方法を提供すること。

【解決手段】樹脂層RをスタンパSTに押圧して貼付する際に、振動体34で押圧ローラ33を振動させることで、樹脂層RをスタンパSTの微細な凹凸に追従させてなじませることができ、スタンパSTの凹凸を樹脂層Rに確実に転写することができる。さらに、樹脂層RからスタンパSTを剥離する際に、振動体78で剥離テーブル76を振動させることで、樹脂層Rに転写された凹凸がスタンパSTの凹凸から容易に抜け出すことができ、スタンパSTと樹脂層Rとの剥離力が低減できることから、スタンパSTを小さい剥離力で剥離することができる。

(もっと読む)

パターン形成方法

【課題】 印刷方式に代わる包装袋を、樹脂フィルム強度低下がなく、安価で、しかも樹脂回収が可能な生産性に優れた樹脂フィルムへのパターン形成方法を提供することにある。

【解決手段】 樹脂フィルム表面へのパターン形成方法であって、超音波ホ−ンとパターンローラ

を用いて樹脂フィルムの表面にパターンを形成するパターン形成方法により、上記課題を解決す

る。

(もっと読む)

インプリント装置および方法

【課題】スループットの点で有利なインプリント装置および方法を提供する。

【解決手段】型11を保持するインプリントヘッド33を含み、基板12のショット領域への樹脂の塗布と塗布された該樹脂への前記型の押し付けとを含むインプリント処理を行うインプリント装置は、前記基板12上の選択された複数のショット領域に対する前記インプリント処理の順番を制御する制御部51と、樹脂を塗布する第1塗布部32および第2塗布部52とを有する。前記第1塗布部32は、前記インプリントヘッド33に関して第1方向の側に配置され、前記第2塗布部52は、前記インプリントヘッド33に関して前記第1方向とは反対の第2方向の側に配置され、前記複数のショット領域の配列における行が前記第1方向および前記第2方向に沿うように該基板12が配置されている。

(もっと読む)

成形装置及び成形方法

【課題】 熱プレス成形工程において成形素材の状態を精度よく判定することを課題とする。

【解決手段】 加熱した成形型24,28で成形素材34を加圧する。超音波発振/受信装置40は、成形型28に超音波を発振し、成形型28の表面で反射されて戻ってきた超音波反射エコーを受信する。制御部32は、超音波発振/受信装置40から供給される、超音波反射エコーの強度を表す信号に基づいて、成形型内における成形素材34の状態を判定する。

(もっと読む)

熱線反射膜、並びに熱線反射構造体及びその製造方法

【課題】熱線遮断性が高く、電波及び可視光を透過することができる熱線反射膜、並びに熱線反射構造体及び熱線反射構造体の製造方法の提供。

【解決手段】一の表面に、該表面を基準として複数の凹部が配列されたことによって形成された凹凸部と、該凹凸部表面に導電層とを有する熱線反射膜であって、前記凹部の深さが1μm未満であり、前記導電層の厚みが1μm以下であり、前記凹凸部が傾斜側壁を有し、前記凹部の傾斜側壁を水平面に垂直投影した投影面積Aと、前記凹部全体を水平面に垂直投影した投影面積Bとが、次式、(A/B)×100≧20%を満たす熱線反射膜である。

(もっと読む)

フックファスナーを製造する方法および装置

型と振動源の間に位置付けされ得る基板を軟化させるために振動エネルギーを使用することができるタッチ締結システムにおいて、フックタイプのファスナーとして使用するための基板上に突起を形成する装置および方法を記載する。型は、複数のキャビティを有することができ、このキャビティの中へ軟化した基板が押し込められて、突起を形成することができる。この基板は、フィルム、シート、ウェブ、複合材料、積層材などを含むことができ、一時的なまたは永続的な締結のための取付けストリップとして有用であり得る。振動源は、超音波ホーンであってもよい。このような突起を形成する方法は、連続的、半連続的または断続的に行うことができる。  (もっと読む)

(もっと読む)

版の製造方法、レンズアレイ、バックライトユニット及び表示装置

【課題】液晶表示装置などの表示装置の多くは光源その他の光学部品からなるバックライトユニットを備えており、該バックライトユニットには多数のマイクロレンズからなるレンズアレイが使用されている。該レンズアレイを作製するために用いる版をより安価且つ簡易に製造する技術を提供する。

【解決手段】版25の製造方法は、樹脂からなる層22に複数の粒子21の各々を部分的に埋め込むことと、この状態で前記樹脂を硬化させることと、前記複数の粒子21を硬化後の前記樹脂を含んだ前記層22から除去することとを具備する。

(もっと読む)

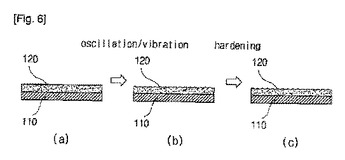

流動体の表面パターン形成装置およびその形成方法

表面パターン形成装置は、一定の条件で硬化することができる流動体、前記流動体が塗布される基底部、および前記塗布された流動体に振動を加えて前記流動体の表面に波形を形成する振動部を含む。また、表面パターン形成方法は、基底部に流動体を塗布させる流動体収容段階、前記基底部に塗布された流動体に振動を付加して前記流動体の表面に波形を形成する振動段階、および前記波形が形成された流動体を硬化する硬化段階を含む。この流動体の表面パターン形成装置および方法は、振動部によって流動体の表面に多様なパターンを容易に形成することができるという長所がある。また、流動体の表面に機械的接触なくパターンを形成することができるため、パターンの大きさに制約が少なく、パターンの生産費用を節減することができる。さらに、流動体の表面に微細な大きさのパターンを形成するために別途の精密金型を用いる必要がない。  (もっと読む)

(もっと読む)

加工装置

【課題】 微細加工及び経済性に優れた光硬化型のナノインプリント加工装置を提供することを目的とする。

【解決手段】 本発明は、凹凸パターンが形成されたモールドにレジストを塗布し、基板と前記レジストとを接触させ、前記レジストを硬化することによって前記パターンの転写されたレジストを基板に転写する加工装置であって、前記レジストを前記基板に接触させる前に、前記凹凸パターンにレジストを侵入させる手段を有することを特徴とする。

(もっと読む)

構造体、構造体形成方法及び真贋判定方法

【課題】 積層構造を有する構造体の二層目以降に確実にレーザマーキングを施して、マーキング部分の傷つき、汚れ、改ざん、抹消を防止するとともに、多彩な色でマーキングを施すことを可能とする。

【解決手段】 内層12と外層11を積層した構造の構造体10であって、内層12が、特定の波長に対して不透過性を示す樹脂で形成され、外層11が、特定の波長に対して透過性を示す樹脂で形成され、内層12の表面13のうち外層11に対向する面の少なくとも一部に、光分解の生起により形成された凹凸形状の微細周期構造14を有した。

(もっと読む)

ポリエステルフィルム及びその製造方法

【課題】

デジタル記録方式のカセット式磁気テープのような磁気記録媒体のベースフィルムとして特に有用であるポリエステルフィルム、及びその製造方法である。

【解決手段】

未延伸段階又は延伸完了前段階のフィルムの表面に紫外光を照射し、該表面に微細突起を形成させることにより、ポリエステルフィルムを製造する。フィルム表面の微細突起は、その表面における十点平均粗さRzと中心線平均粗さRaとの比(Rz/Ra)が20未満であること、表層部のカルボキシル基濃度と内部のカルボキシル基濃度との比、微細突起の個数により特定される。

(もっと読む)

インプリント方法

【課題】 LADI法の問題点を解決し、より実用性の高いインプリント方法を提供することを目的とする。

【解決手段】 凹凸面を有するモールドの前記凹凸面と、被転写体の被転写面とを当接させた状態で、電磁波を照射して前記被転写面を軟化させ、前記凹凸面の凹凸形状を前記被転写面に転写するインプリント方法であって、前記被転写面に、前記電磁波を吸収して発熱する発熱層を形成する発熱層形成工程と、少なくとも一方が前記電磁波を透過する材料から構成されている前記モールド又は前記被転写体を介して前記発熱層に前記電磁波を照射し、前記発熱層を発熱させて前記被転写面を軟化させる軟化工程と、を有することを特徴とする。

(もっと読む)

1 - 20 / 35

[ Back to top ]