Fターム[4F211AD19]の内容

プラスチック等のライニング、接合 (31,000) | 挿入物等(補強材、芯材、表面材、ライニング対象部材、接合対象物) (3,322) | 形状、構造 (1,825) | 複合体 (38)

Fターム[4F211AD19]に分類される特許

1 - 20 / 38

製管用部材、及び採熱構造

製管用部材、及び採熱構造

ライニング材

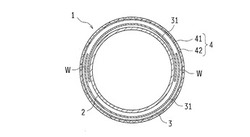

【課題】 地盤沈下等の発生時や地震等の災害時にも、管路がその機能を維持することのできるライニング材を提供する。

【解決手段】 一実施形態としてのライニング材1は、液状の硬化性樹脂を主剤とする母材樹脂を含浸する樹脂含浸層2と、強化繊維材料からなるシート状基材31を当該ライニング材1の軸方向に沿ってオーバーラップするように配設した強化繊維基材層3と、不透水性表面材で被覆された繊維布帛からなる被覆保護層4とを備える。被覆保護層4は、繊維布帛41の少なくとも片面に不透水性表面材を積層し、加熱融着することにより、繊維布帛の厚みTに対し不透水性表面材が1/2T以上の厚みを具備するように接合一体化されている。

(もっと読む)

接合構造体

【課題】2つの成形体を振動溶着にて接合するにあたり、振動溶着後に接合部から外部にくみ出すバリ除去のための端末処理を必要としない接合構造体を提供する。

【解決手段】第1成形体と第2成形体の少なくとも一方に熱可塑性樹脂を含み、該第1成形体と第2成形体を振動溶着により溶着した接合構造体であって、接合構造体端部のバリが凸曲面状にされた接合構造体。

(もっと読む)

複合管、及び複合管の製造方法

【課題】シート状部材の端部同士の接合を行わなくても、このシート状部材を管体の外周面を覆った状態で保持することが可能な複合管、及びこの複合管の製造方法を提供する。

【解決手段】複合管10は、管体12と、管体12の外周面を覆うシート状部材14と、シート状部材14の全外周面を覆う継ぎ目のない保持層16とによって構成されている。これにより、シート状部材14の端部が保持層16によって覆われるので、シート状部材14の端部同士の接合を行わなくても、このシート状部材14を管体12の外周面を覆った状態で保持することができる。

(もっと読む)

ライニング及びその施工方法

【課題】ライニングの耐摩耗性を向上させることができるライニングを提供する。

【解決手段】ライニング10は、第1のゴムシート12と、金属シート13と、を含む。第1のゴムシート12は、未加硫のゴムシートであれば良く、ゴムの材料は、クロロプレンが好ましい。また、金属シート13は、配水管11の材料よりも耐摩耗性や耐腐食性の高い金属の薄板であれば良く、金属シート13の厚さは、厚くしすぎると曲げにくくなり施工性の低下を招くことから、0.1mm〜1mm程度が好ましい。配水管11の内周面方向に沿って貼り付けた第1のゴムシート12と、第1のゴムシート12を覆うように貼り付けた金属シート13とを配水管11の内周面方向に接着させるために、第1のゴムシート12を加硫する。

(もっと読む)

複合部材及びその製造方法

【課題】織編物を簡素に基材に固定でき、意匠性に優れた複合部材及びその製造方法を提供する。

【解決手段】複合部材は、第1の熱可塑性樹脂からなる基材1と、基材1の表面を被覆し基材1の表面に一部が固定された織編物2とからなる。織編物2は、主繊維と、主繊維よりも融点が低い第2の熱可塑性樹脂からなる融着部とから構成されており、融着部は主繊維とともに製織製編されるか又は主繊維を被覆している。基材1の表面には、織編物2の周縁部の少なくとも一部に沿って延びる周縁溝部10が形成されている。織編物2の周縁部の少なくとも一部の融着部は、周縁溝部10の溝壁面に溶着している。

(もっと読む)

ライニング装置

【課題】 熱可塑性樹脂材料及び強化繊維材料からなる複合材料層を含むライニング材に対し、加熱の均一化を図り、加熱効率を向上させることのできるライニング装置を提供する。

【解決手段】 一実施形態では、ライニング材10を加熱して熱可塑性樹脂材料を溶融させる本体部2と、熱可塑性樹脂材料が溶融したライニング材10を内側から加圧して拡径させる加圧部3とを有する。本体部2は、内側に挿入されるインナー部21と、その外側を覆うアウター部22とを備え、インナー部21及びアウター部22の少なくとも一方の部材にライニング材10に加熱作用する加熱部23が設けられ、他方の部材が加熱部23に対向配置される。そして、インナー部21とアウター部22との間にライニング材10が配置されたとき、加熱部23とライニング材10とが相互に近接する。

(もっと読む)

FRP複合シャフト及びその製造方法

【課題】FRP円筒と継手部材の接合部に捩り方向の力が加わったときに起こる接着剤破壊(接着界面破壊)を確実に防止し、加工が簡単で低コストであるFRP複合シャフト及びその製造方法を得ること。

【解決手段】本発明は、FRP円筒の中空端部内に継手部材を挿入し、接着剤を介して接合してなるFRP複合シャフトにおいて、上記FRP円筒の内周面と上記継手部材の外周面の間のクリアランス内に挿入する上記接着剤中に、上記FRP円筒の内周面の呼び径と上記継手部材の外周面の呼び径との差をXとしたとき、X/2よりも粒径が大きくかつ上記FRP円筒及び上記継手部材よりも機械的強度が強い無機粒子を含有させたことを特徴としている。

(もっと読む)

中空パイプ体補強シート貼付工法

【課題】中空のパイプ体内部に筒状の補強シートを貼り付ける工法において、補強シート内部にまで接着剤を含浸できるようにする。

【解決手段】中空パイプ体補強シート貼付工法として、補強シート40を細く畳んだものを気密性シートで形成された袋体内に入れ、内部の空気を抜いて圧縮した補強シート圧縮袋Fを、中空パイプ体内部に連通する孔12から前記中空パイプ体P内に挿入し、連通口から補強シート圧縮袋F内に接着剤を流入させ内部の前記補強シート40に接着剤を含浸させ、その後、前記補強シート圧縮袋Fを構成する袋100を取り出し、補強シート40内部から外部へ力を加えて前記補強シート40を前記中空パイプ体P内に貼り付ける。

(もっと読む)

合成樹脂シートのシール加工方法、袋の製造方法、シール加工装置、及び袋製造設備

【課題】内部に空洞を形成するための立体構造を有した合成樹脂シートシール加工方法、袋の製造方法、シール加工装置及び袋の製造設備を提供する。

【解決手段】内部に空洞を形成するための立体構造を有してなる合成樹脂シートを重ね合わせ、その重ね合わせた合成樹脂シートの接合すべき部位S1に超音波を作用させて前記合成樹脂シートの素材の一部を発熱させ溶融させるとともに、その接合すべき部位S1に前記空洞が潰れる方向の機械的な圧縮力を加えることによって前記合成樹脂シートの接合すべき部位S1を接合させる。

(もっと読む)

繊維強化型プラスチックの接合構造及び接合方法

【課題】 多くの種類の高分子材料を、接着剤を使わずに、少ない工数で、繊維強化型プラスチック基板に強固に接合することが可能な、接合構造と接合方法を提供すること。

【解決手段】 繊維強化型プラスチック基板の合成樹脂と接着させたい部分の、表面の少なくとも一部のマトリックス2aを、物理的または化学的な手段により除去し、強化繊維1a、1bを表面に露出させ、マトリックスを除去した空間3に、可塑化した第二の高分子材料4を、付着、または成形することにより、露出した強化繊維間の空隙や凹凸に、可塑化した第二の高分子材料4が入り込み、そのまま硬化して、投錨効果が生じ、機械的結合による強固な接着を可能とする。

(もっと読む)

複合材料のレーザ加工法

【課題】繊維強化プラスチック(FRP)、繊維強化金属(FRM)の切断、穴あけ、溶接、曲げ加工、表面処理は困難であり、また作業者の安全衛生上の問題からも、加工コストが高く、CFRP(炭素繊維強化プラスチック)などの適用拡大を阻害する要素となっている。

【解決手段】精密に切断、穴あけ、溶接、曲げなど行う場合には高出力レーザと超短パルスレーザを併用した加工装置で高速処理し、また、複合材料の溶接にはモザイク継手加工をレーザ2重切断法で精密加工したのち、強化繊維を数%から数10%含む熱硬化性・熱可塑性混合樹脂を成分とする溶加材を用いたレーザ溶接法を適用する。

(もっと読む)

既設管補修工法

【課題】 補修対象の既設管への管状体の挿入による補修における既設管と管状体との間の間隙の解消と熱可塑性樹脂複合管の形成を簡単な動作によって的確に行うことのできる既設管補修工法を提供すること。

【解決手段】 既設管10内への管状体20の導入前に、熱可塑性を有し、少なくとも既設管内周面に全周が接触し得る外径を有する筒状体12を未硬化状態で既設管内に導入する中間筒状体導入工程を行い、導入された中間筒状体12内に、良好な熱伝導性を有する剛性部材にて形成された管状体20をその外周面が前記中間筒状体12内周面に密着するように挿入する管状体挿入工程を行い、管状体を内側から加熱し、その後冷却して管状体20の外部に在る中間筒状体12を溶融、硬化させる筒状体硬化工程を行う。これにより、硬化した中間筒状体12及び管状体20によって的確な構成の更生管が形成される。

(もっと読む)

面材と桟材との接着方法及びその接着装置

【課題】面材に対して桟材を精度よく且つ強固に接着することができる面材と桟材との接着方法及びその接着装置を提供する。

【解決手段】対向して配置された電極体4間に高周波電流を流して、面材1と桟材2との間の接着層3を加熱硬化し、前記面材に対して前記桟材を接着固定する面材と桟材との接着方法であって、前記電極体は、所定位置に固定配置される固定電極体40と、前記桟材を前記固定電極体との間に挟んで配置される可動電極体41とで構成され、前記接着層を上面2cに備えた前記桟材の一側面を前記固定電極体に当接するよう配置して位置決めをし、前記接着層を介して前記桟材の上に前記面材を載置し、前記可動電極体を上記桟材の他側面側に配置した後、この状態で前記電極体間に高周波電流を流し、前記接着層を加熱硬化して、前記面材に対し前記桟材を接着固定する。

(もっと読む)

薄板状部品製造方法

【課題】正確なサイズの薄板状部品を安定して製造できる薄板状部品製造方法を提供する。

【解決手段】第2切れ目形成ローラ226よりも送り方向下流側には、一対の搬送ローラ232と一対の搬送ローラ234が配置されており、これら2組の搬送ローラ232,234に中間製品100が挟持されて張られた状態で搬送される。2組の搬送ローラ232,234の間の上方には、2台のCCDカメラ236、238が配置されている。2組の搬送ローラ232,234によって張られた状態で搬送されている中間製品100は、2台のCCDカメラ236、238によって所定の位置や寸法が測定され、この測定結果に基づいて、第2切れ目形成ローラ226が送り方向に直交する方向に移動すると共に、規格外の寸法の中間製品100には印が付けられる。

(もっと読む)

中空状容器とその製造方法

【課題】金属体、レーザ光非透過性の樹脂体、及び、レーザ光透過性の樹脂体とを一体化させた凹状容器体を溶着して製造される中空状容器体とその製造方法の提供。

【解決手段】本発明の中空状容器の製造方法は、凹状の金属体と、レーザー光非透過性の第1樹脂体とからなる凹状形状体の第1樹脂体の側面に、レーザー光透過性の第2樹脂体を接合した凹状容器体10、20の当接面を溶着して中空状容器を製造する方法である。第1凹状容器体10の第2樹脂体の当接面と、レーザ光非透過性樹脂製の中間部材30の一方の当接面とを当接させ、レーザー光照射により第1凹状容器体10と中間部材30の一方とを溶着させる工程と、第2凹状容器体20の第2樹脂体の当接面と、中間部材30の他方の当接面とを当接させ、レーザー光照射により第2凹状容器体20と中間部材30の他方とを溶着させる工程とを備えている。

(もっと読む)

カテーテル用複合バルーン及びその製造方法

【課題】 バルーンの高強度化と拡張時の寸法安定性を維持しつつ柔軟性や通過性に優れたバルーンを提供すること。

【解決手段】 少なくとも1つの外層を形成する材質が基材層を形成する材質よりも融点が低い樹脂によって構成されたバルーン全体を、ファイバーで編組またはコイル状に覆い、そのファイバーをバルーン表面に固着または一体化させること。ファイバーで編組またはコイル状に覆われたバルーン全体を加熱することで、基材層を形成する材質よりも融点が低い樹脂によって形成される外層が溶融し、ファイバーとバルーン表面が固着または一体化される。こうしてできる複合バルーンは、ファイバーとバルーン表面を固着または一体化する際に接着剤を使用する必要がないため、バルーンの膜厚を薄肉化することが可能となる。

(もっと読む)

圧力容器及びその製造方法

【課題】前記内殻と外殻を有した二層構造の圧力容器において、内殻を構成するライナの変形することを抑制する圧力容器及びその製造方法を提供する。

【解決手段】樹脂製のライナ構成部材11A,11B同士を接合して樹脂ライナ11を形成し、樹脂ライナ11の外面13A,13Bに補強材を被覆して圧力容器1を製造する方法であって、補強材20が被覆される各ライナ構成部材11A,11Bの表面13A,13Bに、ライナ構成部材11A,11Bの厚さ方向に対して傾斜した多数の溝部15A,15Bを形成する工程と、一方のライナ構成部材11Aの溝部15Aと、他方のライナ構成部材11Bの溝部15Bとが、異なる方向に傾斜するように、複数のライナ構成部材同士を接合面14A,14Bにおいて接合して樹脂ライナ11を形成する工程と、補強材20を、前記溝部15A,15Bに充填すると共に樹脂ライナ11の外面に被覆する工程と、を含む。

(もっと読む)

光硬化型繊維強化樹脂シートを用いたコンクリート構造物の補修方法

【課題】紫外線を受けると硬化し接着する光硬化型繊維強化樹脂シートを、コンクリート構造物の補修必要箇所の表面へ当てがいつつ密着させ、紫外線を照射することにより硬化させて接着し同コンクリート構造物を補修、補強する方法を提供する。

【解決手段】コンクリート構造物3の補修必要箇所の表面へ当てがった光硬化型繊維強化樹脂シート1に圧力及び振動を加えてシート1をコンクリート表面10へ強く密着させ、前記シート1に紫外線を照射して硬化させコンクリート表面10へ接着させて補修、補強する。

(もっと読む)

1 - 20 / 38

[ Back to top ]