Fターム[4F211AG29]の内容

プラスチック等のライニング、接合 (31,000) | 一般形状、構造物品(用途物品優先) (2,336) | 部分(細部) (371) | 分岐を有するもの(←「とって」) (22)

Fターム[4F211AG29]に分類される特許

1 - 20 / 22

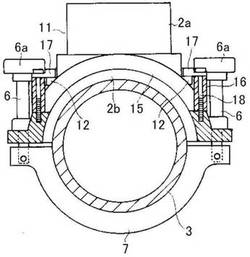

サドル形エレクトロフュージョン継手用のクランプ

【課題】外径60mm以上のエレクトロフュージョンサドル継手をプラスチック管にクランプによって固定する際、主管部でのプラスチック管との密着性を向上させて該部での融着不良を解消する。

【解決手段】サドル継手11とプラスチック管3を固定するクランプ14は、サドル継手11の主管部2aに通し、サドル部2bに上方より被せて装着され、凸状に湾曲した内周面で主管部両側の湾曲したサドル部2bを押える上締め金具15と、下向きに凸状の半円形をなしてプラスチック管3に下方より当てがわれる下締め金具7よりなり、両締め金具7、15を締結すると、上締め金具15の内周面でサドル部2bを押え締着する。

(もっと読む)

樹脂管融着装置

【課題】本発明は、多種類の本管継手とサドル継手との接合が可能な樹脂管融着装置を提供する。

【解決手段】本管継手2を把持するクランプ部4と、該本管継手2に接合されるサドル継手3を本管継手2に向けて水平方向に押圧する押圧部5と、本管継手2の外周面とサドル継手3の接合面と間に配置され外周面と接合面とを加熱溶融するヒータ6と、を備えた樹脂管融着装置Aにおいて、クランプ部4は、本管継手2を載置し下方から支持する載置台25と、載置台25に向かって自在に進出及び退避し本管継手2を上方から押圧して載置台25に固定する固定部26と、本管継手2に向かって水平方向に自在に進出及び退避し押圧部5の反対側から本管継手2を支持する受け部27とを備え、本管継手2を上下及び水平方向から把持していることを特徴とする。

(もっと読む)

円筒状部材の接合方法、円筒状成形体の成形方法および成形体

【課題】シワの発生がなく、外観良好で、強度を保持させた円筒状部材の接合方法および円筒状成形体の成形方法を提供する。

【解決手段】上記の接合、成形方法を、突き合わせた管端面の接合部に重ねて強化繊維基材2を配設する工程と、前記強化繊維基材2を、密封材により被覆して樹脂管1相互の外周面に密封する工程と、前記樹脂管1の外周面と密封材との間を減圧し、未硬化の樹脂を供給する工程と、供給した樹脂を硬化させる工程とを含み、前記強化繊維基材2は、接合部の外周面に沿って周方向および横方向に位置をずらしながら配設される複数枚のシート状物であり、周方向の一端を接着させ、周方向の他端を、隣り合う他のシート状物の外面に重なり合うように配設して、接合部の周方向に沿って重ね張りされるものとする。

(もっと読む)

枝管ライニング工法及びこの工法に用いられる枝管ライニング材の鍔押圧具

【課題】枝管ライニング材の鍔を本管の枝管開口部周縁に良好に密着させて枝管をライニングすることが可能な枝管ライニング工法、及び該工法に使用される鍔押圧具を提供する。

【解決手段】硬化性樹脂を含浸した管状樹脂吸収材2の一端に鍔3が形成される枝管ライニング材を用いて本管30と交差する枝管31がライニングされる。枝管ライニング材の鍔を膨張可能な鍔押圧具70上に配置する。鍔押圧具に温水を供給することにより鍔押圧具は膨張して枝管ライニング材の鍔が本管の枝管開口部周縁に押圧される。この状態で、鍔3上の接着剤82が温水により加熱硬化することにより、鍔3は本管の枝管開口部周縁30aに固着される。枝管ライニング材の鍔と本管の枝管開口部周縁間には隙間が発生することがなく、地下水や土砂が本管内に流れ込むことがないので、本管の排水性能を向上させることができる。

(もっと読む)

樹脂部材、その接合方法及び接合構造

【課題】クランプ装置を用いることなく一対の樹脂部材の接合面同士を確実に当接させてレーザ溶着により接合することがきる樹脂部材を提供する。

【解決手段】本樹脂部材は、レーザ溶着により相手側の樹脂部材(ブラケット1)の筒部に接合される樹脂部材(止め栓30)であって、前記筒部に対する軸心回りの相対回転により該筒部に形成された被係合部(雌ネジ11)に係合する係合部(雄ネジ34)と、前記係合部及び前記被係合部の係合により前記筒部に形成された相手側の接合面12に当接し、レーザ溶着により該相手側の接合面に接合される接合面33と、前記係合部と前記接合面との間に設けられ、前記接合面同士を当接させたときに前記筒部の軸心方向に伸びる伸長部35と、を備える。

(もっと読む)

金属材と樹脂材の接合方法、及び金属材と樹脂材の接合体

【課題】局部加熱を容易に実施でき、樹脂材にダメージを与えることなく金属材と樹脂材の接合体を得ることができる金属材と樹脂材の接合方法、及びそれにより接合された金属材と樹脂材の接合体を提供すること。

【解決手段】厚さ0.1mm以上の金属材1であって、その一方の面に熱可塑性樹脂よりなる膜厚0.1〜50μmの塗膜11を形成してなる当該金属材1と、塗膜11の熱可塑性樹脂と相溶可能な熱可塑性樹脂よりなり、厚みが0.1mm以上である樹脂材2とを接合する方法である。金属材1を塗膜11が形成されている面を樹脂材2側にして樹脂材2と重ね合わせ、金属材1側から円柱状の回転工具3を押し当てて回転させることにより摩擦熱を発生させ、塗膜11と樹脂材2との界面を加熱して両者を相溶させ、その後冷却し両者を一体化することにより金属材1と樹脂材2とを接合する。

(もっと読む)

枝管ライニング材及び枝管ライニング工法

【課題】枝管が屈曲していても、枝管ライニング材を枝管内に良好に引き込み、高品質に枝管をライニングすることを可能にする。

【解決手段】熱硬化性樹脂を含浸して成る管状樹脂吸収材11の一端に鍔12を形成した枝管ライニング材10が本管2を経て補修すべき枝管3内に挿入される。枝管ライニング材にはその鍔を押し上げるための押上げ部材50が取り付けられる。鍔が枝管開口部に到達するまで枝管ライニング材が枝管内に引き込まれたとき、押上げ部材50を地上より持ち上げて枝管ライニング材の鍔を本管の枝管開口部周縁2aに密着させる。この状態で、枝管ライニング材を膨張させるとともに、膨張した枝管ライニング材内に熱媒を供給して管状樹脂吸収材に含浸されている樹脂を硬化させ、枝管をライニングする。このような構成では、簡単な構成で鍔を本管の枝管開口部周縁に密着させることができるので、高品質なライニングを行うことができる。

(もっと読む)

既設管の更生工法

【課題】 既設管路内において、皺が形成されることなく内面を平滑にして敷設できて、スムーズに流水させることができると共に、全体的に十分に硬化させることができる既設管更生ライニング工法を提供することを本発明の目的とする。

【解決手段】 筒部6と、筒部6の端縁部に一体状に形成された鍔部4とからなり、樹脂繊維基材に未硬化の液状熱硬化性樹脂を含浸して形成された熱硬化性樹脂層2と熱可塑性樹脂層3との積層体から形成されたライニング材1を使用する。ライニング材1の筒部6を既設本管10内に裏返されて配した状態で、鍔部4を既設本管10と既設取付管11の取付管口13に位置決めをして既設本管10の内周面10aに接合する。熱可塑性樹脂層3を加熱により軟化させて、筒部6を既設本管01内から既設取付管11内へと反転挿入し、さらに昇温して熱硬化性樹脂層2を硬化させる。

(もっと読む)

振動溶着機及び振動溶着用振動発生装置

【課題】溶着精度の向上を図り、かつ装置を大型化することなく、振動体の溶着に必要な方向の振動のストロークを大きくすることができる振動溶着装置を提供する。

【解決手段】ハウジング10の天井部10Bに形成されたボス部10Cに前記ハウジングの両側壁に直交する方向に案内するガイド部30を設け、一方前記ハウジングに収容される振動体40には前記ガイド部にスライド可能に装着されるスライダー部41を前記振動体の上部に設け、かつ該振動体の側面上部を前記ハウジングの内側壁10A,10Bとの間に付勢部材51、52を介して支持する構成とする。

(もっと読む)

成形樹脂製品及びその製造方法

【課題】製造容易であると共に、耐熱性、外観意匠性に優れた安価な成形樹脂製品及びその製造方法を提供すること。

【解決手段】熱可塑性ポリエステルを主成分としたレーザー光を透過する透過材2と、ポリフェニレンスルフィドを主成分としたレーザー光を吸収する吸収材3とを重ね合せた重ね合せ部11に対し、透過材2側からレーザー光Lを照射することにより、透過材2と吸収材3とを溶着してなる成形樹脂製品。透過材2は、熱可塑性ポリエステルにポリアミド6を配合してなる。

(もっと読む)

被ライニング既設配管の穿孔部封止処理工法及び穿孔部封止処理構造

【課題】被ライニング既設管路における穿孔部の封止処理を、活管状態で行うことができる。

【解決手段】穿孔部P2を介して管外から管内に挿入可能で、該挿入後に拡径して穿孔部P2の管内周囲及び内側に樹脂充填空間を形成する樹脂受け部材1を、穿孔部P2の管内周囲に対面するように設置し、形成された樹脂充填空間に樹脂を充填して、穿孔部P2の端部全周を樹脂で気密に覆う。

(もっと読む)

埋設管分岐部融着装置及び埋設管分岐部融着方法

【課題】分岐部を持つ小口径の老朽化した埋設鋼管に新規樹脂配管を挿入して補修する工法であって、本管に挿入した樹脂配管と分岐管に挿入した樹脂配管を埋設状態で配管内部から接合することを可能にする。

【解決手段】埋設管分岐部融着装置は、新規分岐管の本管側端部の継手フランジ部に設置されたヒーターを加熱するための高周波コイルと、前記高周波コイルを新規本管内壁面に押し付けるためのエアバッグと、前記高周波コイルに高周波電流を供給する電源と、エアバッグにエアを供給するためのコンプレッサを備え、前記高周波コイルと電源、エアバッグとコンプレッサを遠隔ケーブルにより接続した構成とした。

(もっと読む)

管ライニング工法

【課題】枝管ライニング材と本管ライニング材を確実に結合させることが可能な管ライニング工法を提供する。

【解決手段】枝管ライニング終了後、本管3にスタートライナー5を施し本管ライニング材1を反転挿入する。枝管ライニング材6の挿入時あるいは挿入終了後、枝管ライニング材のつば部7の本管中心部に向かう面にスタートライナーを溶融させる加熱線7aを貼り付け、加熱線を発熱させることによりスタートライナーを溶融し、本管ライニング材に含浸された硬化性樹脂と枝管ライニング材のつば部を接触させながら、本管ライニング材を硬化させる。本管ライニング材の硬化により、本管ライニング材と枝管ライニング材のつば部が一体化するので、枝管ライニング材と本管ライニング材を確実に結合させることが可能となる。

(もっと読む)

レーザー溶着用サドル形部材およびサドル形部材とパイプ形状品のレーザー溶着方法

【課題】レーザー光吸収性の樹脂部材からなるパイプ形状品を、レーザー光透過性の樹脂部材からなるサドル形部材の内面に当接させ、サドル形部材側からレーザー光を照射して両者をレーザー溶着する接合方法の溶着強度を改良すること。

【解決手段】レーザー光を透過する樹脂部材からなり、サドル形部材の本体はパイプ形状品の外周面の一部を覆い、サドル形部材の内面にパイプ形状品の外周面に当接するサドル溶着リブが設けられており、パイプ形状品の外周面とサドル溶着リブの端面の当接面がレーザー溶着により接合される溶着部となるサドル形部材。当接面に当接部の幅の110〜500%の幅のレーザー光を照射し、レーザー照射開始から接合面の樹脂が加熱溶融して固化が完了するまでの間、レーザー溶着の間、サドル溶着リブの全面がパイプ形状品に押圧されて接触するレーザー溶着方法。

(もっと読む)

枝管ライニング材及びこれを用いた枝管ライニング工法

【課題】管内作業用ロボットを用いることなく、枝管を低コストでライニングして補修することができる枝管ライニング工法を提供すること。

【解決手段】硬化した円弧状の鍔2を一端に形成して成る管状樹脂吸収材3に未硬化の硬化性樹脂を含浸せしめ、該管状樹脂吸収材3を幅方向中間部を起点として全長に亘って2つに折り畳んで構成される枝管ライニング材1を用いて施工される枝管ライニング工法として、前記枝管ライニング材1をその折り目が横方向となるようにして本管11内に導入し、該枝管ライニング材1を鍔2が後方となるように地上に向かって牽引して本管11から枝管13内に挿入し、該枝管ライニング材1の鍔2を本管11の枝管開口部周縁に張り付けた状態を保ったまま、枝管ライニング材1を流体圧によって枝管13の内壁に押圧し、その状態を維持しながら枝管ライニング材1に含浸された硬化性樹脂を硬化させる。

(もっと読む)

取付管用更生材料

【課題】本管と取付管との接続部分を止水材によって良好に止水することができ、且つ、止水材が所定の場所以外に付着することのない取付管用更生材料を提供する。

【解決手段】地中に埋設された本管42に接続された取付管41を更生する際に使用される取付管用更生材料1において、内側からの加熱および加圧により取付管41の内面に密着される管状部11、および、この管状部11と連なり、本管42の内面であって取付管41の開口部の周囲に加熱および加圧により密着される拡開部12を有する更生管本体10と、この更生管本体10の少なくとも拡開部12の外表面に添設されるとともに保護シート14により被覆された粘着性を有する止水材13と、を備えたことを特徴とするものである。

(もっと読む)

更生管の牽引用治具

【課題】埋設本管に対して埋設取付管が直交して接続されている場合や、埋設取付管に段差がある場合であっても、更生管を埋設取付管に円滑に引き込むことを可能とする。

【解決手段】埋設本管に形成された取付管口に接続される埋設取付管の内面を熱可塑性樹脂製の更生管によってライニングする埋設取付管の更生方法において、更生管を埋設本管を経て埋設取付管に引き込む際に使用される更生管の牽引用治具が、更生管1の引込み方向の下流側先端部に設けられて該先端部を閉止する先端部材2と、該先端部材2の先端側に着脱自在に設けられ、先端側の外面が球面に形成された牽引補助部材4と、から構成される。そして、更生管1を牽引する牽引材が牽引補助部材4を通して先端部材2に連結されている。

(もっと読む)

補修材及びそれを用いた引き込み補修工法

【課題】取付管内への補修材の引き込み及び位置合わせが容易な鍔付補修材及びそれを用いた補修工法を提供すること。

【解決手段】硬化性の樹脂を含浸するための繊維質基材層2が積層された可撓性の筒状の本体部3と、本体部3の一端に鍔形状に固定された鍔部5とを備えた鍔付補修材である。この鍔部5は、硬化性の接着剤が含浸又は塗布された繊維質基材6に硬質保形材料からなる鍔形状の薄板7が積層されて構成され、この鍔部5は折り畳み可能に形成されている。このような鍔部5の構成は、例えば、本体部3の径方向に向けた切り込み10a〜10dを鍔状薄板7に形成することにより鍔部5に折目を形成させることができる。

(もっと読む)

分岐管路の補修具及び補修材並びに補修方法

【解決手段】 本管2から分岐管3が分岐した分岐管路1の分岐部4に本管2の内側から、フランジ部6と筒部7と短筒部8とよりなる補修具5の前記短筒部8を分岐管路1に嵌合すると共に、フランジ部6を本管2内面に沿わせ、その状態で本管2内面に本管内張り材12を張り付けて内張りし、然る後前記補修具5の短筒部8をその内側の本管内張り材12と共に切削して、分岐部4を閉塞した本管内張り材12部分を除去する。

【効果】 分岐部を閉塞した本管の内張り材に穿孔する際に、分岐部の内側に短筒部が突出しているために、内張り材の内側に短筒部の形状が浮き出して分岐部の位置を容易に認識することができる。また内張り材の内側から短筒部の形状に沿って短筒部と共に切削することにより、確実に分岐部の内張り材に穿孔できると共に、予め分岐管に内張りされている場合であっても、その分岐部の内張り材が傷付く恐れはない。

(もっと読む)

管路の分岐管路部の分岐ライニング管

【課題】管路の分岐管路部のライニング施工において、取付け管の本管への取付け斜交角度が大きくなっても良好に追従できる分岐ライニング管を提供すること。

【解決手段】分岐管路の径より小径の熱可塑性合成樹脂よりなる筒体と;該筒体の一端に連接して設けられ開口部の径と実質的に同径の開口を有し、該開口部の径よりも大径の外径を有する平板状のフランジ部と;からなり、該フランジの開口に連接する筒体の端部は一定長さにわたって蛇腹状に形成されてなる分岐ライニング管。

(もっと読む)

1 - 20 / 22

[ Back to top ]