Fターム[4F211SC03]の内容

プラスチック等のライニング、接合 (31,000) | ライニング処理対象の形態 (617) | 内周面のライニング(管状物内周面、凹面) (351)

Fターム[4F211SC03]に分類される特許

141 - 160 / 351

炉のライニング材

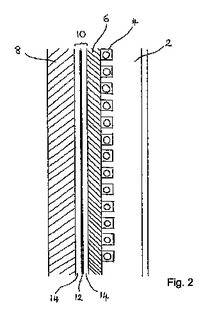

【課題】本発明は誘導炉のライニング処理、より具体的にはコアレス誘導炉のライニング処理に関する。

【解決手段】誘導炉(1)をライニング処理する可撓性ライニング材(10)は、金属箔(12)および少なくとも一つの耐熱性支持層(14)からなる積層構造をもつ。ライニング材(10)に非常に薄い金属箔層〈12〉を組み込み、これによって亜鉛蒸気などの蒸気が炉の誘導コイル(4)に到達することを未然に防止する蒸気バリアを形成する。このライニング材(10)の場合、内部の金属箔(12)が、炉の運転時、誘導場の影響を実質的に受けることはない。

(もっと読む)

管路更生方法

【課題】 光硬化作業において生じる管状ライニング材に対する光照射量のムラを可及的に解消することができる管路更生方法を得ること。

【解決手段】 未硬化状態の光硬化性の管状ライニング材100を下水道本管200内に引き込み、管状ライニング材100を下水道本管200内壁に沿うように拡径する管状ライニング材導入工程と、導入された管状ライニング材100の中で、複数の発光手段を直列に連結したランプトレイン10を走行させ、管状ライニング材100を硬化させる光硬化工程と、を含む管状ライニング材100の光硬化方法において、ランプトレインの各ランプの点灯・消灯の切替をランプ毎に個別に制御する光照射個別制御を行う。これにより、管状ライニング材の厚さや管径、更に季節や地域による温度差に対応した適切な光硬化が可能となり、更にランプトレインの走行開始時や走行終了時における各ランプの光照射領域毎の照射量調整も可能となる。

(もっと読む)

ライニング材及び管路ライニング工法

【課題】大きく屈曲した箇所が多数ある管路でも容易にスムーズに挿入できるライニング材、及びこれを用いた管路ライニング工法を提供する。

【解決手段】熱硬化性樹脂を含浸させた可撓性の管状のライニング材1は、幅が小さくなるように折り畳んでテープ4で縛られ、スチールベルト6、6’により挟持され、ライニング材の全体に弾力性と剛性が付与される。ライニング材1の先端には、ライニング材を先導するためのスチールベルト10が固定される。ライニング材1はスチールベルト10、6、6’により引き込まれ、あるいは押し込まれるので、直角ないしそれに近い角度で屈曲した箇所が多数ある枝管でも、枝管ライニング材の挿入を容易にスムーズに行うことができる。

(もっと読む)

製管装置

【課題】 既設管内において製管開始時から完了時まで一貫して、成形フレームを安定的に自立させられるようにし、作業効率を高め精度よく管状体を形成できるようにする。

【解決手段】 製管装置1の成形フレーム2は、複数箇所に案内ローラ50が回転自在に軸支されており、案内ローラ50には、円柱状のローラ本体51に鍔状の段部52が設けられた段付きの案内ローラ50が用いられている。段付きの案内ローラ50は、管状体130の一方の側端部を段部52に沿って案内する。また、成形フレーム2は、既設管200の内周面に当接する支持部61を有するフレーム支持手段60を備えており、当該成形フレーム2が既設管200内において自立するのを支持するように構成されている。

(もっと読む)

枝管ライニング材及び枝管ライニング工法

【課題】枝管が屈曲していても、枝管ライニング材を枝管内に良好に引き込み、高品質に枝管をライニングすることを可能にする。

【解決手段】熱硬化性樹脂を含浸して成る管状樹脂吸収材11の一端に鍔12を形成した枝管ライニング材10が本管2を経て補修すべき枝管3内に挿入される。枝管ライニング材にはその鍔を押し上げるための押上げ部材50が取り付けられる。鍔が枝管開口部に到達するまで枝管ライニング材が枝管内に引き込まれたとき、押上げ部材50を地上より持ち上げて枝管ライニング材の鍔を本管の枝管開口部周縁2aに密着させる。この状態で、枝管ライニング材を膨張させるとともに、膨張した枝管ライニング材内に熱媒を供給して管状樹脂吸収材に含浸されている樹脂を硬化させ、枝管をライニングする。このような構成では、簡単な構成で鍔を本管の枝管開口部周縁に密着させることができるので、高品質なライニングを行うことができる。

(もっと読む)

管継手の製造方法、管継手の製造装置

【課題】 生産性が良好であり、安定した品質を得ることができ、また、管継手に貼り付ける止水性シートの厚みが変更となった場合や、当該シートを管体に押圧する押圧力を変えたい場合にも容易に対応が可能な、管継手の製造方法および管継手の製造装置を提供する。

【解決手段】 管継手製造装置10は、芯金スライド用シリンダ29を動作し、予め内周面に水膨張シートが設けられた螺旋溝付管3内へ、芯金21を挿入する。次に、管継手製造装置10は、芯金拡径用シリンダ23を動作し、芯金21を螺旋溝付管3の内周面に水膨張シートを押圧し、その状態で螺旋溝付管3が回転される。螺旋溝付管3の回転に応じて、芯金21は螺旋溝付管3内周面全周に渡り水膨張シートを押圧する。

(もっと読む)

管路の内張り材

【課題】複数層の筒状繊維材料を重ねて接合したものであって、その接合部分が局部的に固くなることがなく、また接合部分を通しての硬化性樹脂液の含浸を阻害することのない、管路の内張り材を提供。

【解決手段】複数の筒状繊維材料2a,2bが複数層積層してなり、当該筒状繊維材料のうちの少なくとも一つが硬化性樹脂液を含浸可能である管路の内張り材1において、前記筒状繊維材料が、融点が150℃以下の合成繊維よりなり目付が50〜150g/m2の不織布5を介して、部分的に溶融接着されている。

(もっと読む)

ライニング材の製造方法

【課題】熱可塑性樹脂製のパイプ本体および該パイプ本体に被せられた断熱層からなるライニング材を確実に巻き取って連続的に製造する。

【解決手段】熱可塑性樹脂材料を押出成形して管状のパイプ本体Pを形成し、このパイプ本体Pを熱可塑性樹脂材料のガラス転移温度以下の温度になるまで冷却した後、パイプ本体を熱可塑性樹脂材料のガラス転移温度以上の温度になるまで再加熱し、次いで、パイプ本体Pに接着剤Cを塗布する一方、シート状の断熱層Fを管状に形成してパイプ本体Pに被せた後、パイプ本体Pをその断面径が小さくなるように屈曲変形させると同時に、断熱層Fをパイプ本体Pに沿うように変形させてパイプ本体Pに接着剤Cを介して接着し、屈曲変形されたパイプ本体Pおよび該パイプ本体Pに沿う変形状態で接着された断熱層Fを巻き取る。

(もっと読む)

既設管の更生方法

【課題】既設管内を下水などの流水が流下する環境下であっても、ライニングパイプを必要な温度まで確実に加熱して既設管を品質を確保して更生する。

【解決手段】ライニング対象の既設管K内に第1通線材を挿通した後、一端が密封された断熱性能を有する管状体2の内部に予め挿通されて引き出された第2通線材の一端を第1通線材に結束し、第1通線材を回収して管状体2を既設管K内に引き込む。次いで、第1通線材との結束を解除された第2通線材の他端にウインチワイヤ13を結束した後、第2線材を回収して第2通線材とウインチワイヤ13との結束を解除するとともに、ウインチワイヤ13の一端をライニングパイプ1に連結する。次いで、管状体2の一端を固定した後、ウインチワイヤ13を巻き取ってライニングパイプ1を管状体2内に引き込み、ライニングパイプ1を加熱加圧して管状体2とともに膨張拡径させ、既設管Kに密着させた後、加圧しつつ冷却する。

(もっと読む)

本管と枝管との通線方法

【課題】本管の管径が小さい場合でも、枝管に管更生材料を反転させながら設置する工法に好適に用いることができる本管と枝管との通線方法を提供すること。

【解決手段】本管P1内に仮配置した通線用の第1の線材1の先端部を枝管P2との合流部Dの近傍まで通し、第1の線材1の先端部に配設した第1の結合体11と、枝管P2が接続された地上側の枡3から本管P1に向けて挿入した通線用の第2の線材2の先端部に配設した第2の結合体21とを、本管P1と枝管P2との合流部Dの近傍で結合させた後、第2の線材2を枝管P2が接続された地上側の枡3から引き上げることにより、第1の線材1を枝管P2が接続された地上側の枡3まで引き上げて本管P1から枝管P2まで通線を行う。

(もっと読む)

既設管の更生方法

【課題】曲り部や段差のある既設管や施工距離が長い既設管であっても、既設管との間に隙間のほとんど無い管径の螺旋管をスムーズに製管し、既設管を更生する。

【解決手段】両側縁部に接合部が形成された螺旋状の帯状体を地上側からマンホール内に引き入れて、互いに隣接する帯状体の接合部同士を接合する接合機構を有する製管機によって接合部同士を接合して螺旋管を製管する。そして、マンホール内において製管機を既設管の軸心回りに公転させて螺旋管を形成するとともに、螺旋管を牽引して螺旋管を巻き回さない状態で既設管内に挿入して敷設し、既設管を更生する。

(もっと読む)

配管システムとその製造装置と製造方法および補修方法

【課題】水溶性天然ガスを含む地下水の採取用の井戸とガス生産プラントとの間を接続する配管システムの、地中に埋め込まれており水分を含む圧縮ガスを流通させるパイプの内面腐食を防止する。

【解決手段】井戸とガス生産プラントとの間を接続する配管システムの、高圧かつ高温で水分や不純物を含む圧縮ガスを流通させるパイプ6の内面に、内面腐食防止用のライニング樹脂層7が形成されている。このライニング樹脂層7の厚さは平均1mm以上である。パイプ6は、直径が50mm以下で長さが200m以上の金属管であり、複数のパイプ6が連結されて井戸とガス生産プラントとを接続する配管システムが構成されている。

(もっと読む)

規制フレームを有する螺旋巻き製管装置における規制フレームの位置決め機構及び該装置を使用したライニング施工方法

【課題】 規制フレームを有する自走式螺旋捲きライニング施工装置において、規制フレームと成形フレームとの位相関係のずれを解消し、案内子の規制フレームへの擦れ、食込みを防止し、ライニングの施工操作が円滑に行われること。

【解決手段】

成形フレームと規制フレームとの間において、該成形フレームに固定装着され、該規制フレームの後方より当接し、該成形フレームと規制フレームとを一定位相に調整する位置決め機構を配すること。

(もっと読む)

既設管補修工法及び該工法に用いる光照射装置

【課題】光照射により管状ライニング材の全体が硬化するまでの間に管状ライニング材に過度の温度上昇が生じることを防止することのできる既設管補修工法及び該工法に用いる光照射装置を得ること。

【解決手段】補修対象の既設管内100に光硬化性の補修用の管状ライニング材10を未硬化状態で導入し、管状ライニング材10の外周面を既設管内周面に接触させた状態とする導入設置工程と、管状ライニング材10の内側から光照射を行って管状ライニング材10を硬化させる光硬化工程と、を含み、光硬化工程は、管状ライニング材10が内側面側から硬化を開始し、全体が硬化する最終的硬化状態になるまでの光照射による硬化工程を複数段階に分け、所定の段階を光による硬化がほぼ進行しないか又は他よりも光硬化の進行の遅い光照射抑制段階として、断続的に光硬化を行う断続的硬化工程としている。

(もっと読む)

補強埋設管及び埋設管の補強方法

【課題】古くなった埋設管は、取り替えるのが理想であるが、それは非常に時間と費用のかかることである。よって、埋設管を補修することになるが、このような補修には、プラスチック製の筒状体を埋設管の内面に接着することが行なわれている。これはポリプロピレンやポリエチレン等のプラスチックシート製の筒状体を埋設管の中に挿入し熱や圧縮空気で膨らませて埋設管に密着させるものである。しかしながら、膨張可能なプラスチックシートを内面に貼付するだけでは、小さなクラックの密閉程度の効果はあるが、そのクラックに再度荷重がかかったときに破壊を防止する程度の強度は有していない。そこで、本発明では、強度のある埋設管及び埋設管の補強方法を提供する。

【解決手段】埋設管の内部に、カーボン繊維を織った織布からなる補強織布があり、さらにその内側にプラスチックシートが固着された状態で補強されたもの。

(もっと読む)

既設管の更生方法

【課題】既設管を更生管によって更生する更生方法において、裏込め材の充填による更生管の浮き上がりを施工性を低下させることなく確実に防止する。

【解決手段】更生管Lの製管に先立って施工区間にわたって既設管Sの管頂部に筒状部材Hを配設した後、更生管Lを製管し、次いで、筒状部材Hにセメント系材料を注入して固化させ、セメント系材料が固化した拡径状態の筒状部材Hによって更生管Lを既設管Sの管底部に接触するように支持した後、既設管Sと更生管Lとの間隙に裏込め材Cを充填する。この際、裏込め材Cの充填による更生管Lの浮き上がりをセメント系材料が固化した拡径状態の筒状部材Hを介して既設管Sに支持することで防止する。

(もっと読む)

既設管の更生工法

【課題】 既設管路内において、皺が形成されることなく内面を平滑にして敷設できて、スムーズに流水させることができると共に、全体的に十分に硬化させることができる既設管更生ライニング工法を提供することを本発明の目的とする。

【解決手段】 筒部6と、筒部6の端縁部に一体状に形成された鍔部4とからなり、樹脂繊維基材に未硬化の液状熱硬化性樹脂を含浸して形成された熱硬化性樹脂層2と熱可塑性樹脂層3との積層体から形成されたライニング材1を使用する。ライニング材1の筒部6を既設本管10内に裏返されて配した状態で、鍔部4を既設本管10と既設取付管11の取付管口13に位置決めをして既設本管10の内周面10aに接合する。熱可塑性樹脂層3を加熱により軟化させて、筒部6を既設本管01内から既設取付管11内へと反転挿入し、さらに昇温して熱硬化性樹脂層2を硬化させる。

(もっと読む)

既設管路の内張り方法

【課題】 伏びなどの既設管路の内面に内張り材を貼り付けて内張りするに際し、当該既設管路を通じての水の流通を確保しつつ内張りする方法を提供することを目的とする。

【解決手段】 既設管路4内にその全長に亙って反応硬化型樹脂液を含浸した内張り材5を挿通する工程と、当該内張り材5内にその全長に亙って耐圧潰性を有するバイパス管6を挿通する工程と、前記内張り材5とバイパス管6との間をその両端部においてシール手段7により密閉する工程と、前記内張り材5とバイパス管6とシール手段7とにより閉塞された空間内に圧力流体を送入して内張り材5を前記既設管路4内面に圧接しつつ、前記反応硬化型樹脂液を硬化させる工程とを含む。

(もっと読む)

既設管補修工法

【課題】 補修対象の既設管と更生管との間の間隙を簡単且つ確実になくすことができ、既設管内における更生管の安定した良好な設置状態を確保することのできる既設管補修工法を得ること。

【解決手段】 更生管を既設管内に導入する工程の前に、少なくとも押圧力を受けて変形する変形性を有する円筒状中間部材12を更生管(14,20)と既設管10との間の間隙を隙間なく満たす様に介在させる中間部材設置工程を含む。これにより、更生管(14,20)と既設管10との間の間隙が円筒状中間部材12によって充たされ、確実、簡単に当該隙間が解消される。これにより、空洞のないより安定性の高い更生管の設置が可能となる。

(もっと読む)

管路内面の補修装置及び管路内面の補修工法

【課題】 管路内面の補修作業の効率化を図るとともに、曲がり部を有する管路の補修ができる管路内面の補修装置を提供する。

【解決手段】 膨らむことができる材質からなる外皮2と、内皮3と、内皮3の内側に一定間隔に固定された短型パイプ7との三層構造で構成され、内皮3と短型パイプ7で形成される中心中空部6を通水経路とする筒状体であって、中心中空部6に複数の短型パイプ7を一定間隔をおいて内皮3で固定保持させ、該外皮2と内皮3との間に形成された流体導入中間部(気室)4に流体を導入して膨らませ、外皮2の外周に載置した補修材を管路内面に圧着させることからなる変形自在の管路内面の補修装置。

(もっと読む)

141 - 160 / 351

[ Back to top ]