Fターム[4F211SC03]の内容

プラスチック等のライニング、接合 (31,000) | ライニング処理対象の形態 (617) | 内周面のライニング(管状物内周面、凹面) (351)

Fターム[4F211SC03]に分類される特許

61 - 80 / 351

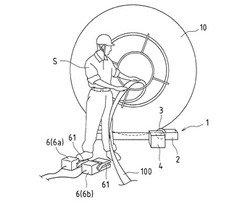

コイルローラ

【課題】本発明は、プロファイルコイルから帯状部材を引き出す作業のために配された作業員によって、プロファイルコイルの回転状態を制御することを可能にする新規なコイルローラを提供することを目的とする。

【解決手段】更生管40の製管作業中において、円周方向に回転するプロファイルコイル10の回転状態を、フットスイッチ61が備えられた遠隔操作装置6を介して決定できるようにする。

(もっと読む)

ライニング装置

【課題】 熱可塑性樹脂材料及び強化繊維材料からなる複合材料層を含むライニング材に対し、加熱の均一化を図り、加熱効率を向上させることのできるライニング装置を提供する。

【解決手段】 一実施形態では、ライニング材10を加熱して熱可塑性樹脂材料を溶融させる本体部2と、熱可塑性樹脂材料が溶融したライニング材10を内側から加圧して拡径させる加圧部3とを有する。本体部2は、内側に挿入されるインナー部21と、その外側を覆うアウター部22とを備え、インナー部21及びアウター部22の少なくとも一方の部材にライニング材10に加熱作用する加熱部23が設けられ、他方の部材が加熱部23に対向配置される。そして、インナー部21とアウター部22との間にライニング材10が配置されたとき、加熱部23とライニング材10とが相互に近接する。

(もっと読む)

既設管の更生方法

【課題】樹脂含浸層への母材樹脂の均一な含浸ができ、ライニング材の反転作業の円滑化も期待できる新規な既設管の更生方法を提供することを目的とする。

【解決手段】管状のライニング材1における樹脂含浸層12に母材樹脂を含浸させ、硬化性樹脂を含浸させたライニング材1を既設管内に挿入し、膨張、固化させることによって、既設管の内壁をライニング材で被覆する。母材樹脂として、未硬化の状態で、10℃以下の温度条件下において、200〜5000mPa・sの粘度範囲に含まれる流動性を発現する低粘度化されたエポキシ系樹脂混合物を用い、未硬化の状態の母材樹脂を10℃以下に冷却することによって、200〜5000mPa・sの粘度に調整した母材樹脂を、樹脂含浸層12に含浸する。

(もっと読む)

既設管の更生方法、配管捌き機、圧送ポンプ、及び裏込め材供給装置

【課題】本発明は、地上と既設管との高低差が大きい場合であっても、配管輸送によって一定粘度の高粘度モルタルの注入を行うことができる新規な既設管の更生方法及び製管装置構造を提供することを目的とする。

【解決手段】低粘度モルタルとこの低粘度モルタルの粘度を増加させる添加剤とを裏込め材注入機10に供給する各配管22、23の経路中、立坑202に沿って垂下する位置において一軸偏心ねじ式ポンプ5を各々組み込み、各一軸偏心ねじ式ポンプ5をそれぞれ作動させることによって低粘度モルタルと添加剤とを裏込め材注入機10に輸送する。

(もっと読む)

管路の内張り材及び管路の内張り方法

【課題】内圧作用時に均一に拡径させることができ、また、端部の重なりを極力無くして硬化性樹脂液の硬化時間を短くすることが可能な、管路の内張り材を提供すること。

【解決手段】内張り材1は、有機繊維のスパンボンド不織布とガラス繊維のチョップドストランドマットとが重ね合わされた積層部材2を有し、積層部材2に硬化性樹脂液が含浸されている。そして、積層部材2は、丸められて側端部同士が周方向に位置ズレ不能に連結されることによって筒状に形成され、内圧が作用したときに周方向に伸張しながら拡径して、管路内面に密着する。

(もっと読む)

補強材付き帯状部材の巻き癖矯正装置および更生管の製管方法

【課題】剛性の大きな補強材付き帯状部材を用いて更生管を製管する際、輸送用ドラムから繰り出された補強材付き帯状部材の巻き癖を連続的に矯正する。

【解決手段】両側縁部に接合部が形成され、長手方向に連続する補強材が設けられた補強材付き帯状部材100を輸送用ドラムDから繰り出し、隣接する接合部同士を接合して更生管を製管するのに先立って補強材付き帯状部材の巻き癖を巻き癖矯正装置10によって矯正する。巻き癖矯正装置10は、マンホールM1に臨んで支持され、補強材付き帯状部材が挿通可能な直線状または略直線状の貫通路が形成されたガイドレーン11と、ガイドレーン11の入口側および出口側にそれぞれ回転自在に設けられた送りローラ12と、送りローラ12を回転駆動させるモータとから構成され、ガイドレーン11の貫通路に導いた補強材付き帯状部材を挟み込んで送り出し、略直線状に塑性変形させる。

(もっと読む)

管路修復方法

【課題】管路の接続部や継ぎ目に耐震性のあるフレキシブルな構造を持たせることができる管路修復方法を提供する。

【解決手段】既設本管1から分岐する取付管2を修復する管路修復方法であって、硬化性樹脂を含浸させた樹脂吸収材を管状に加工し、内周をクッション材で被覆した重層管からなる取付管ライニング材10を圧力バッグ14に装着する段階と、圧力バッグ14と管内作業ロボット15を連結する段階と、既設本管内で圧力バッグ14と管内作業ロボット15を移動させ、既設本管の取付管接続部の管内面に合わせて取付管ライニング材10の鍔を押し付ける段階と、圧力バッグ14内に圧縮空気又は高圧水を注入して取付管ライニング材10を取付管2内に突出反転させる段階と、取付管ライニング材10を取付管2内の管内壁に押付けた状態で硬化させる段階と、を備える。

(もっと読む)

ライニング施工方法

【課題】 帯状部材を巻回して更生管を形成する製管機に対し、帯状部材の供給状態を安定化させて、既設管内に作業者を立ち入らせなくとも効率よくライニング施工できるようにする。

【解決手段】 既設管200の内面を周方向に回転しつつ既設管200の軸心方向に移動して製管する製管機1に対し、帯状部材100を螺旋状に供給する送り装置10を製管機1に到るまでの経路に設ける。そして、送り装置10を製管機1の製管動作に対応させて駆動し、この送り装置10から帯状部材100を既設管200の軸心方向に送りつつ軸心周りに回転させて供給する。

(もっと読む)

螺旋巻き製管装置及びその製管方法

【課題】

帯状部材を螺旋状に捲回して管状体を送出し形成する元押し式の製管において、外周規制方式を採り、管状体形成の送り駆動力の均等化を図り、製管装置の各部への偏った負荷を無くして管状体の円滑な回転成形性をなすこと。

【解決手段】

帯状部材100の閉合部位に外面ローラ3と内面ローラ4とからなる2連の挟着ローラ部5を移動可能に配し、第1及び第2挟着ローラ部5A,5Bは互いに形成される管状体の管中心軸を軸対称として配され、外周規制枠体7は第1挟着ローラ部5及び第2挟着ローラ部5の各外面ローラ3の間に螺旋状に1回周して配される。

(もっと読む)

製管装置

【課題】本発明は、既設管内における人的作業をできるだけ省略し、既設管の内壁と更生管の外壁との間の間隙に自動的且つ過不足無く裏込め材を注入することができる新規な製管装置を提供することを目的とする。

【解決手段】製管作業中、既設管の内壁と更生管の外壁との間の間隙の単位時間当たりの体積変化量を算出し、算出された体積変化量を基に裏込め材の単位時間当たりの注入量を決定し、決定された単位時間当たりの注入量による裏込め材の注入実行を行うことによって、裏込め材を過不足無く注入できると共に、裏込め材の注入作業を自動化することができ、これより、既設管内における人的作業を省略することができる。

(もっと読む)

製管装置用帯状部材の供給装置およびその供給方法

【課題】製管された更生管内に随時設置されて、連続する帯状部材を切断することなく作業者に代わって製管装置へ自動的に供給する製管装置用帯状部材の供給装置を提供する。

【解決手段】マンホール底部や更生管S内に配置され、架台11に設けられた環状の支持フレーム12と、支持フレーム12の内周側に回転自在に支持された環状の回転フレーム13と、回転フレーム13に回転自在に支持された送りローラ15,161と、支持フレーム12に設けられて回転フレーム13を回転させる回転用モータと、支持フレーム12に設けられて送りローラ15を回転させる送り用モータとから構成される。そして、回転フレーム13がそれぞれ複数個に分割可能に連結される一方、送りローラ161が回転フレーム13に対して着脱自在に連結されることから、分割された回転フレーム13の内側の送りローラ15上に帯状部材を配置して連結することができる。

(もっと読む)

製管装置

【課題】本発明は、製管機への帯状部材の供給状態を安定化して、老朽化した既設管の更生作業に係る省力化を図り、既設管内に作業者を立ち入らせなくとも効率よく施工することのできる製管装置を提供すること。

【解決手段】製管作業中、製管機1による更生管130の形成に必要な帯状部材100の単位時間当たりの供給量及び回転角が算出されて、算出された単位時間当たりの帯状部材の供給量及び回転角による帯状部材130の供給実行が送り装置10を介して行われることによって、製管機1への帯状部材130の供給を、送り装置10によって自動的且つ過不足無く行わせ、既設管200内における人的作業を省略する。

(もっと読む)

製管装置用帯状部材供給装置

【課題】製管装置への帯状部材の供給を作業者に代わって自動的に行う。

【解決手段】マンホール底部や更生管S内に配置され、架台11に設けられた支持フレーム12と、支持フレーム12の内周側に回転自在に支持された環状の回転フレーム13と、回転フレーム13に回転自在に支持された送りローラ15,161と、支持フレーム12に設けられて回転フレーム13を回転させる回転用モータと、支持フレーム12に設けられて送りローラ15を回転させる送り用モータとから構成され、回転用モータの駆動によりローラまたは歯車を介して回転フレーム13を回転させる一方、送り用モータの駆動により動力伝動機構17を介して送りローラ15を回転させ、帯状部材を周方向に回転させながら送りローラ15,161間に挟み込んで製管装置に送り出す

(もっと読む)

更生管製管用補強材入り帯状部材およびその製造方法

【課題】製造された補強材入り帯状部材を輸送用ドラムに巻き重ねる際、あるいは、輸送用ドラムに巻き重ねられた補強材入り帯状部材を引き出し、螺旋状に巻き回して更生管を製管する際、リブ部分の倒れや波打ち蛇行を可及的に防止する。

【解決手段】帯板状の基板21および該基板21から直立する複数本のリブ22を備えたプラスチック製帯状部材2と、このプラスチック製帯状部材2の基板21とリブ22とにわたって埋設される水平な基板補強部と垂直なリブ補強部とを有する断面L字状の第1補強材32および該第1補強材32のリブ補強部が埋設されたリブ22を除くリブ22に埋設されたリブ補強材31からなる金属製補強材3とから補強材入り帯状部材1が構成される。

(もっと読む)

ライニング管路の施工方法

【課題】 水量計測システムをライニング管路に備えさせる簡便な方法を確立して、既設管に対する更生作業と同時に水量計測システムを新設する。

【解決手段】 一実施形態として、ライニング管1を形成する形成工程、及び裏込め材23を注入して既設管21とライニング管1とを一体化する硬化工程のほか、タグ配設工程を備える。タグ配設工程では、帯状部材10のリブ12の間に、複数個の識別タグ3を互いに間隔を設けた状態で配設し、既設管21とライニング管1との間に複数個の識別タグ3を内設する。これにより、識別タグ3と、管路1aの上方に位置するリーダ装置との間で無線通信を行い、ライニング管1における水量の計測が可能となる。

(もっと読む)

ライニング材反転装置

【課題】管ライニング材を硬化させる熱媒を供給あるいは排出するホースの導入状態の監視ないし確認が容易になるライニング材反転装置を提供する。

【解決手段】管ライニング材1が反転ノズル30により反転されて管路3内に挿入される。管ライニング材の管路への反転挿入が完了した後、取付管60を収納容器から切り離し、取付管の上部を窓が掲載された蓋80でカバーしたあと、熱媒供給ホース70並びにその排出ホース71を、取付管の側部から反転した管ライニング材内部に導入する。このような構成では、ホースの挿入が容易になるとともに、取付管の上部には、取付管を覆う蓋しかなく、取付管上部からホース導入状態を良好に監視することが可能になる。

(もっと読む)

金属/FRPパイプの製造方法及び金属/FRPパイプ、並びに、金属/FRPパイプの熱残留応力除去方法

【課題】熱硬化性樹脂が含浸されたFRPプリプレグが外周に装着されている芯棒を金属管の内部へ挿入し、FRPプリプレグが軟化するまで加熱して芯棒を膨張させ、FRPプリプレグの最外周を金属管の内周面に押し付け、更に加熱温度を上げてFRPプリプレグを硬化させ、FRPプリプレグの最外周を金属管の内周面に張り付けて一体化し、その後、常温まで冷却して芯棒を収縮させ、芯棒を金属管から抜き取る金属/FRPパイプの製造において、常温に戻した際に金属管からなる金属層に生じる引っ張りの熱残留応力が除去された金属/FRPパイプ及び、その製造方法、並びに、熱残留応力除去方法を提案する。

【解決手段】金属/FRPパイプの全体に対して、「金属層の降伏ひずみ(εY金属)+金属層の残留ひずみ(εT金属)」で求められる所定のひずみ値になるまで引っ張り荷重を加え、次いで、除荷する。

(もっと読む)

中空パイプ体補強シート貼付工法

【課題】中空のパイプ体内部に筒状の補強シートを貼り付ける工法において、補強シート内部にまで接着剤を含浸できるようにする。

【解決手段】中空パイプ体補強シート貼付工法として、補強シート40を細く畳んだものを気密性シートで形成された袋体内に入れ、内部の空気を抜いて圧縮した補強シート圧縮袋Fを、中空パイプ体内部に連通する孔12から前記中空パイプ体P内に挿入し、連通口から補強シート圧縮袋F内に接着剤を流入させ内部の前記補強シート40に接着剤を含浸させ、その後、前記補強シート圧縮袋Fを構成する袋100を取り出し、補強シート40内部から外部へ力を加えて前記補強シート40を前記中空パイプ体P内に貼り付ける。

(もっと読む)

更生管の製管装置

【課題】外面ローラが既設管の内周面に接触しないように製管装置を支持して接合機構の破損を可及的に防止する。

【解決手段】製管装置1を構成する成形フレーム2を、内方リンクフレーム22および外方リンクフレーム23を連結軸24を介して互いに回転自在に連結してなるリンク体21を複数個順に連結して略環状に形成する。そして、成形フレーム2の180度隔てて対向するリンク体21にわたって規制部材5を配設し、成形フレーム2を既設管Kの内径に対応する長径の楕円状に形成するとともに、180度隔てて対向するリンク体21の案内ローラ3が接する更生管Sの外径を既設管Kの内径に一致するように規制する。これにより、接合機構4の駆動によって成形フレーム2が既設管Kの内周面を周回移動する際、対向するリンク体21の案内ローラ3が更生管Sを既設管Kの内周面に押し当てて更生管Sの内周面を転動する。

(もっと読む)

ライニング工法、更生管路、および更生用部材

【課題】ライニング管を形成するための時間を短縮することができ、さらにライニング材の運搬および取扱いも容易で、施工性に優れる、ライニング工法を提供する。

【解決手段】老朽化した既設管100を更生するライニング工法では、先ず、コイル成形体12にその巻回方向への回転力を付与することによって、コイル成形体12を縮径させる。縮径させたコイル成形体12をそのまま既設管100内に挿入し、そのコイル成形体12の内部に縮径加工を施したライニング材14を挿入する。そして、ライニング材14を加熱するとともに内圧をかけることでその断面形状を略真円形に復元して、ライニング管24を形成する。これによって、既設管100内にその全長に亘って更生管路10が形成される。

(もっと読む)

61 - 80 / 351

[ Back to top ]