Fターム[4F211SP04]の内容

プラスチック等のライニング、接合 (31,000) | ライニング処理操作 (815) | 加圧(←圧着) (510) | 機械的加圧 (202) | ロールによるもの (164)

Fターム[4F211SP04]の下位に属するFターム

加熱ロール(圧着と加熱を同時に) (49)

ロール、ロール関連装置の形状、構造 (23)

Fターム[4F211SP04]に分類される特許

1 - 20 / 92

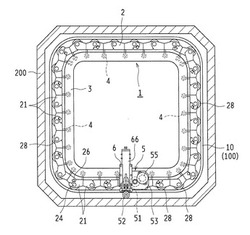

製管装置

【課題】 既設管の断面形状が非円形の形状である場合にも、アウターローラやインナーローラの破損等を防止しつつ接合機構部を円滑に周回移動させて、短時間で精度よく管更生作業を行えるようにする。

【解決手段】 製管装置1は、既設管200の内面に沿って周回する周回フレーム2と、周回フレーム2の周回軌道を規定するガイドフレーム3と、帯状部材100の接合部を接合する接合機構部5とを備える。接合機構部5には、互いに逆方向に回転するインナーローラ51とアウターローラ52とが備えられ、アウターローラ52の回転軸は、インナーローラ51の回転軸の軸まわりに回動可能に設けられている。

(もっと読む)

フィルム貼付装置

【課題】貼り付け位置精度が極めて高いフィルム貼付装置を提供する。

【解決手段】本発明に係るフィルム貼付装置1は、傾動機構7がフィルム保持ステージ4を傾動させて、接着面が露出したフィルム部材21の貼始端とパネル部材20とを接触させることにより、パネル部材20に対するフィルム部材21の貼り付け位置を確定させた後、貼始端保持部分4aを退避させ、さらにその後、貼始端保持部分4aが退避したことによりできたスペースにローラ8aを移動させて、フィルム部材21をパネル部材20に押し付けることを特徴とする。

(もっと読む)

ライニング装置およびそれを用いたライニング方法

【構成】 ライニング装置10は、ガイドフレーム14を備え、このガイドフレーム14には、ガイドフレーム14上を移動可能な製管ユニット16が装着される。製管ユニット16は、ガイドフレーム14上を所定の速度で移動し、ストリップ202を既設管200内面に沿わせるとともに、そのストリップ202と、製管された後のライニング管206のストリップ202とをジョイナ204で接合する。また、ガイドフレーム14には、製管ユニット16よりも後方に、コーナ押さえユニット58が設けられる。コーナ押さえユニット58は、既設管200の角部208において、ライニング管206を押さえ付ける。

【効果】 ライニングによる断面縮小率を小さくすることができる。

(もっと読む)

ライニング装置およびそれを用いたライニング方法

【構成】 ライニング装置10は、走行ユニット12に支持されるガイドフレーム14、およびガイドフレーム14上を移動可能な製管ユニット16を備えている。既設管200内にライニング管206を製管する際には、走行ユニット12を作動させるとともに、製管ユニット16にガイドフレーム14上を所定の速度で移動させる。そして、押し付けユニット84の押し付け手段112,114,116,124によってストリップ202を既設管内面との間に挟み込ん既設管200の内面に押し付けるとともに、押し付けユニットの後方を移動する嵌合ユニット82の嵌合手段98,100,102,106によって、押し付け手段112,114,116,124が既設管200内面に押し付けたストリップ202と、これに隣接するライニング管206とを嵌合させる。

【効果】 非円形の既設管に対しても、既設管の内面に密着させたライニング管を製管することが可能になる。

(もっと読む)

ディスプレイパネルのシート貼合方法

【課題】シートにかかるテンションを変動させず、シートの良品部分と不良部分の剥離/巻取りを切り替えることで、安定生産性に優れたシート貼合方法を提供すること。

【解決手段】長手方向に連続して供給された基材シートと機能シートからなる積層シートにおいて機能シートを、機能シートを貼り付ける対象物上に送る送り、機能シートのうち貼り付けに必要な長さ分を切断し、基材シートを鋭角に搬送ることで機能シートを基材シートから剥離し手段と、対象物に剥離した機能シートを貼り付ける。また、不良機能シートの表面に切り込みを入れることで、機能シートの剛性を低下させることにより、剥離もしくは巻き取りの切り換え動作を行う。

(もっと読む)

液晶表示素子の連続製造システムおよび液晶表示素子の連続製造方法

【課題】貼付時に偏光フィルムのシート片が振動することを抑制して貼付気泡の発生を防ぐことを目的とする。

【解決手段】キャリアフィルムからシート片を粘着剤とともに剥離する剥離手段と、キャリアフィルムを巻き取る巻取手段と、シート片を粘着剤を介して液晶パネルに貼り付けて液晶表示素子を形成する貼付手段と、貼付処理の貼付速度(Vh(t))が、剥離手段で剥離されるキャリアフィルムの搬送速度(Vs(t))より速く、かつ、貼付位置から剥離手段の先端部までの間で、貼付中のシート片に生じた撓みがなくなるように、貼付速度(Vh(t))およびキャリアフィルムの搬送速度(Vs(t))を設定し、および貼付位置から剥離手段の先端部までの距離(L)が、剥離手段の先端部からキャリアフィルムが折り返された部分である屈曲部までの距離(Ls)より長くなるように巻取手段および貼付手段の搬送速度を制御する。

(もっと読む)

ラミネート装置

【課題】

ラミネート加工を行うことで発生する廃棄材料を少なくすることと、ラミネート加工中にラミネートフィルムが搬送用ローラーの表面に貼りついて巻き込んでしまったりすることを防ぐことを課題とする。

【解決手段】

メディアの幅に応じて自由に左右の帯状テープのセット位置を変更できるように構成したラミネート装置で、メディアからはみ出した部分を帯状テープで覆うようにすることで巻き込んでしまうことを防止し、廃棄材料の低減も行う。

(もっと読む)

ラミネート装置

【課題】ラミネート装置にラミネートフィルムの原反をセットしたり、交換する際において、重量のあるラミネートフィルムの原反のセットや、ラミネートフィルムの原反の中央位置を加圧ローラーの中央位置に合致させるラミネート装置を提供する。

【解決手段】ラミネート装置の左右フレーム2間に設けた加圧ローラー7に平行なステー14dと、前記ステー14dに摺動可能に取り付けたラミネートフィルムの巻芯を保持するための巻芯保持部を取付けた左右一対の芯保持部アーム部材14cとを有し、ラミネートフィルムの原反の巻芯の左右端を前記巻芯保持部により挟み込んで保持し、左右一対の前記芯保持部アーム部材14cを前記ステー14dに沿って摺動させて位置調整することにより、幅の異なるラミネートフィルムの原反の巻芯を加圧ローラー7に平行かつ中央位置を合致させた状態に装着可能とした。

(もっと読む)

ラミネータ

【課題】高い貼付位置精度でラミネートフィルムを貼付可能なラミネータを提供する。

【解決手段】下流側に設置されたセンサ(9)により、基板(11)の前端を検出したときに、貼付を停止後、ロボットアーム(8)によりラミネートフィルム(10)をカッタローラ(3)から離し、カッタローラ(3)を上昇及び空転させることによりカッタ溝(5)をカッタ(4)の位置に合わせた後、カッタ(4)により切断し、切断部までの未貼付部分を貼り付ける。

(もっと読む)

ラミネート装置

【課題】 積層フィルムの劣化、巻き締まり、およびカールを発生することなく、実用的に接着剤の硬化を促進して、養生時間を短縮可能であり、皺による歩留まりを低減可能であり、生産効率を向上させ、加工適性に優れる積層フィルムを供給可能なラミネート装置を提供する。

【解決手段】 ラミネート装置10において、第1、第2のフィルムW1、W2とを供給する手段1、2と、第1のフィルムW1、および/または第2のフィルムW2に接着剤Gを塗布する手段3と、第1のフィルムW1と第2のフィルムW2とを貼り合せる手段5と、積層フィルムW3を巻き取る手段6と、巻き取り手段により巻き取られた積層フィルムを加温する加熱手段7とを含むラミネート装置。

(もっと読む)

ラミネータ

【課題】構造が簡単でありながら、フィルム交換時の作業性を向上したラミネータを提供する。

【解決手段】ラミネータ1は、下ラミネートフィルム6aを加熱して、粘着性を発現させる下ヒートローラ22と、下ロール6を回転可能に保持し、下ロール6から下ラミネートフィルム6aを下ヒートローラ22へとガイドするガイドローラ202を有する下ロールホルダ20と、使用位置P1及び交換位置P3の間で下ロールホルダ20を回転可能に支持し、使用位置P1から交換位置P3に移動することにより、下ロール6を下側Z1に移動しガイドローラ202を下ヒートローラ22から離間するように回転軸21aが配置された回転支持部21とを備える。

(もっと読む)

更生管の製管装置

【課題】外面ローラが既設管の内周面に接触しないように製管装置を支持して接合機構の破損を可及的に防止する。

【解決手段】製管装置1を構成する成形フレーム2を、内方リンクフレーム22および外方リンクフレーム23を連結軸24を介して互いに回転自在に連結してなるリンク体21を複数個順に連結して略環状に形成する。そして、成形フレーム2の180度隔てて対向するリンク体21にわたって規制部材5を配設し、成形フレーム2を既設管Kの内径に対応する長径の楕円状に形成するとともに、180度隔てて対向するリンク体21の案内ローラ3が接する更生管Sの外径を既設管Kの内径に一致するように規制する。これにより、接合機構4の駆動によって成形フレーム2が既設管Kの内周面を周回移動する際、対向するリンク体21の案内ローラ3が更生管Sを既設管Kの内周面に押し当てて更生管Sの内周面を転動する。

(もっと読む)

フレキシブル積層板の製造方法

【課題】 シワの発生を低減させて外観を向上させたフレキシブル積層板の製造方法を提供する。

【解決手段】 耐熱性接着フィルム3の少なくとも一面に金属箔2を貼り合わせてなるフレキシブル積層板の製造方法であって、耐熱性接着フィルム3と金属箔2とを一対の金属ロール4の間において保護フィルム1を介して熱ラミネートする工程と、保護フィルム1を分離する工程とを含み、金属ロール4への進入時における耐熱性接着フィルム3と耐熱

性接着フィルム3に最近接する金属箔2とが為す角度αが20°以内であるフレキシブル積層板の製造方法である。

(もっと読む)

フィルム付着装置及び付着方法

【解決手段】

本発明によるフィルム付着装置は、基板が吸着される基板吸着板、及び基板吸着板が移動可能に装着されて基板吸着板を付着位置に移動するために回転する基板運び用回転テーブルを有する基板吸着ユニット、基板に付着されるフィルムが吸着されるフィルム吸着板と、フィルム吸着板とが装着されてフィルム吸着板が基板吸着板と対面するようにフィルム吸着板を付着位置に移動するために回転するフィルム運び用回転テーブルと、フィルム運び用回転テーブルに装着されて付着位置に移動したフィルム吸着板を基板吸着板側にティルティングさせるフィルム吸着板ティルティング装置とを有するフィルム吸着ユニット、付着位置に移動したフィルム吸着板がティルティングされてフィルム吸着板に吸着されたフィルムの一端が基板吸着板に吸着された基板に付着される際、基板吸着板を移動してフィルムがその一端から他端まで基板に漸進的に付着されるようにする基板吸着板移送装置、基板吸着板、及びフィルム吸着板に真空圧を提供するための一つ以上の真空ポンプを含む。基板吸着板移送装置は付着位置に一つが配置される。

(もっと読む)

積層体の製造方法及び積層体、それを用いた包装容器

【課題】接着剤及びアンカーコート剤を使用しないことにより、VOC(揮発性有機化合物)の発生を完全に無くし、環境対策や省エネルギー対策に優れた積層体の製造方法及び積層体、その積層体を用いた包装容器を提供する。

【解決手段】異なる種類の熱可塑性樹脂フィルムまたはセロファンフィルムからなる第1の基材1と第2の基材6が巻かれたロール体21,22からそれぞれ繰り出され、第1の基材5は大気圧プラズマ処理装置23により熱接着性改質層が形成された面を有し、第2の基材8は熱接着性改質層が形成された面またはエアコロナ処理された面を有し、これらの面を対向させた間に、接着剤及びアンカーコート剤を塗布することなく、溶融樹脂フィルム27(第1の基材5と合わさる面にオゾン処理を行いながら)を押し出して、冷却ニップロール25にて連続貼合する。また、第2の基材を使用しなければ、押出ラミネート方式にも使用できる。

(もっと読む)

ラベリングシステム

【課題】刷品位がよいラベルを低コストで作製することができ、また、必要なときに必要な数量を作製することができるラベリングシステムを提供する。

【解決手段】ラベリングシステム1は、加熱により粘着性を発現し加熱前の温度に低下後にも粘着性を維持するフィルム粘着材層が、片面に設けられたラミネートフィルム3を供給するフィルム供給部30と、印刷紙2を供給する印刷紙供給部10と、フィルム供給部30が供給したラミネートフィルム3を加熱するヒートローラ41と、ヒートローラ41が加熱したラミネートフィルム3と、印刷紙供給部10が供給した印刷紙2とを、加熱により粘着性を発現したラミネートフィルム3のフィルム粘着材層によって接合して接合シート4を形成するラミネート部50と、ラミネート部50によって形成された接合シート4を、瓶Wに貼付するラベル貼付部100とを備える。

(もっと読む)

ラミネート機

【課題】ラミネートした複数のシート基材のラミネートフィルムの分離を容易に行うことができるラミネート機を提供する。

【解決手段】ラミネート機1は、シート基材2を順次送り方向に供給する供給部10と、先シート基材2Aの後端縁部2A−aと次シート基材2Bの先端縁部2B−aとを重ねる縁部重ね部30と、縁部重ね部30が重ねた先シート基材2A及び次シート基材2Bの片面に対してラミネートするラミネート部70と、ラミネート部70がラミネートしたラミネートフィルム3のうち後端縁部2A−aと先端縁部2B−aとの間の部分に切り込み3aを入れる切り込み部80とを備え、先シート基材2Aと次シート基材2Bとを送り方向Xに引っ張ることによって、切り込み3aをきっかけとしてラミネートフィルム3を引き裂いて、縁部重ね部30が重ねた先シート基材2A及び次シート基材2Bを分離する。

(もっと読む)

ICカードの製造方法及びICカードの製造システム

【課題】気泡の発生を抑え、外観の良好なICカードの製造方法を提供すること。

【解決手段】インレットを接着剤を介して一対の基材間に積層接着してなるICカードを製造する方法であって、第一の基材の一面に接着剤を塗布する工程、第一の基材の接着剤を塗布した面にインレットを2次元的に配置する工程、第二の基材の一面に接着剤を塗布し、第一の基材と重ねる工程、ローラで加圧し膜厚を均一にする工程、及び、カード形状に打ち抜く工程を備え、接着剤を塗布する工程において、インレットの2次元配列の縦列と平行な方向に相対的に水平移動させながら被塗布面に対する塗布ノズルを上下動させて、インレットの2次元配列の横列と横列の間の領域の塗布ノズルと被塗布面の間隔を、横列領域の塗布ノズルと被塗布面の間隔よりも大きくして、横列と横列の間の領域の接着剤の塗布量を横列領域の塗布量よりも増やすことを特徴とする、ICカードの製造方法。

(もっと読む)

ラミネート装置

【課題】離型紙の先端を離型紙巻取用紙管に貼り付ける操作時において、離型紙を離型巻取用紙管まで届かせる検出手段を備えたラミネート装置を提供する。

【解決手段】ラミネート・フィルム長を検出する検出手段と、離型紙の頭出し長を指示する頭出し長と、ラミネート・フィルム送り長を指示する動作指示手段と、頭出し運転スイッチをオンすると頭出し動作指示手段の指示により搬送用ローラを回転させSTP4、前記切断基準位置で切断された離型紙の切断位置が剥離ガイドを通過し、加圧ローラの周面に接触する位置に達し、頭出し長さ分搬送されると搬送用ローラを一時停止させSTP7、搬送用ローラを再度回転させSTP10、ラミネート・フィルム実搬送長が、前記離型紙切断基準位置から剥離ガイドを経由して離型紙巻取紙管まで到達する送り長に達した時点で搬送用ローラを停止するSTP13を特徴とする。

(もっと読む)

可撓性フィルムのラミネート方法

【課題】補強板からの剥離後にも寸法変化が0.01%以下である可撓性フィルムを提供できるラミネート方法、並びにこれらを使用したフィルム回路基板の製造方法を提供する。

【解決手段】可撓面状体の面に可撓性フィルムを保持し、該可撓性フィルムを補強板の有機物層を有する面と一定間隔をおいて対面させた後に前記可撓面状体と前記可撓性フィルムを同時に押圧することにより、前記可撓性フィルムを前記補強板に移し替える可撓性フィルムのラミネート方法であって、前記可撓面状体の面に前記可撓性フィルムを保持した状態で前記可撓性フィルムの有機物層と貼り合わされる面に粘着ロールを接触させることを特徴とする可撓性フィルムのラミネート方法。

(もっと読む)

1 - 20 / 92

[ Back to top ]