Fターム[4F212AA11]の内容

プラスチック等の特殊発泡成形、タイヤ成形 (20,984) | 樹脂材料等(主成形材料) (837) | ポリオレフィン (183) | ポリプロピレン系 (53)

Fターム[4F212AA11]に分類される特許

41 - 53 / 53

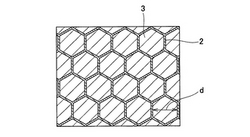

ハニカム吸音構造体

【課題】吸音性能が高いが剛性に劣る熱可塑性樹脂の柔軟素材発泡体に、剛性を付与し、各種工業資材等の吸音材として使用可能な発泡構造体の提供。

【解決手段】熱可塑性樹脂(B)からなるハニカム構造コアの各セル内に熱可塑性樹脂(A)発泡体が充填されており、かつ、該ハニカム構造コアの片面に熱可塑性樹脂(B)のシートが積層されていることを特徴とするハニカム吸音構造体であって、好ましくは、熱可塑栄樹脂(A)の曲げ剛性率が1〜100MPaであり、熱可塑性樹脂(B)の曲げ剛性率が熱可塑性樹脂(A)の曲げ剛性率以上であるハニカム吸音構造体。

(もっと読む)

ポリプロピレン系樹脂発泡成形体の製造方法

【課題】 ポリプロピレン系樹脂予備発泡粒子を用いた発泡成形体において、簡便で経済的に製造可能な同等の見掛け密度の発泡成形体を得るにあたり、圧縮特性を損なうことなく、短時間で成形可能なポリプロピレン系樹脂発泡成形体の製造方法を提供すること。

【解決手段】 ポリプロピレン系樹脂予備発泡粒子を金型内に充填し、加熱して粒子相互を融着一体化して得られる発泡成形体の製造方法であって、得られるポリプロピレン系樹脂発泡成形体の50%圧縮強度が、略同等の見掛け密度であり空隙率2%以下の発泡成形体と略同等であり、かつ冷却時間が、空隙率2%以下の発泡成形体の冷却時間に対して70%以下であることを特徴とするポリプロピレン系樹脂発泡成形体の製造方法。

(もっと読む)

成形用金型の製造方法

【課題】原型と砂型に凹凸模様を転写させる部材との間に鋳砂の入り込むことを回避させ、原型の抜き取り時の砂型の崩れ等の不具合の発生を防止できる成形用金型の製造方法を提供する。

【解決手段】熱可塑性樹脂からなる発泡成形体を成形するための成形用金型を製造するものであって、原型の成形面の全面又は一部に網状部材を固定し、該原型を用いてその成形面に凹凸模様を有する砂型を作製し、更に、前記砂型を用いてその成形面に前記凹凸模様を有する成形用金型を鋳造する成形用金型の製造方法において、前記網状部材は、多数の網孔を形成した網目状の可撓性を有する合成樹脂シートから構成させた。

(もっと読む)

自動車用内装部材およびその製造方法

【課題】軽量でかつ充分な強度を有する自動車用の内装部材、および該内装部材の製造方法を提供すること。

【解決手段】複数の発泡樹脂粒子が、互いに接触しかつ均一に存在する樹脂発泡体を含む成形体でなる自動車用内装部材が提供され、該樹脂発泡体は0.09g/cm3〜0.25g/cm3の密度を有する。この内装部材は、発泡性樹脂ビーズを用いた簡便な方法により製造される。この樹脂発泡体は、ポリスチレン、アクリロニトリル−スチレン共重合体などの樹脂で構成され、その発泡倍率は好適には4〜12倍である。

(もっと読む)

発泡物品、特に自動車の内装用トリム要素、及びその製造方法

本発明は、発泡、凝集させたプラスチック粒子(3)から生成された基板(2)を備えた成形発泡物品(1)に関し、該発泡物品は少なくとも部分的にプラスチックシート(4)により取り囲まれている。前記プラスチックシート(4)は、少なくとも1つの第1溶融温度(TS1)と1つの第2溶融温度(TS2)とを有する原料混合物からなり、前記第2温度は第1温度より高い。プラスチック粒子(3)は、プラスチックシートの第1溶融温度より高くかつ第2溶融温度未満の温度(TS3)で、互いに凝集されることが可能である。  (もっと読む)

(もっと読む)

浴槽蓋

【課題】 キャップを要しない構成であって、キャップ装着、溶着等の作業を要せず生産性良く生産され得て低コストであると共に、軽量であり、且つ十分な強度を備えた浴槽蓋を提供する。

【解決手段】 この発明に係る浴槽蓋1は、硬質樹脂発泡体からなる長尺の中実発泡体2が複数本平行状に配置され、隣り合う中実発泡体同士が軟質樹脂からなる長尺の連結片3によって連結一体化されてなり、前記中実発泡体2が熱膨張性マイクロカプセルによる発泡体構造を備えることを特徴とする。

(もっと読む)

複合樹脂成形体を用いたエネルギー吸収材

【課題】 衝撃時に発生する最大荷重を抑えながら、一定の荷重を維持することを可能としつつ最大限エネルギー吸収を行うことで、自動車バンパーの芯材、自動車のドアトリム、精密機械の緩衝包装材などの様々な用途に好適に利用することが可能なエネルギー吸収材を提供すること。

【解決手段】 3次元的に網目構造を取る少なくとも1つの熱可塑性樹脂発泡粒子と、該熱可塑性樹脂発泡粒子と少なくとも部分的に溶融しない1以上の熱可塑性樹脂粒子から構成される複合樹脂成形体と、エネルギー吸収時に該複合樹脂成形体が散在出来る空間からなることを特徴とするエネルギー吸収材。

(もっと読む)

発泡体製容器

【課題】 通常の成形条件の範囲内で防水性能を付与したビーズ法型内成形によるポリオレフィン系樹脂発泡体からなる発泡体容器を提供することにある。

【解決手段】 ビーズ法型内成形法によって得られるポリオレフィン系樹脂発泡体からなる容器であって、少なくとも容器底面の内面または外面が、蒸気投入孔の開口面積が面積比で4.5%以上である金型面を有する金型によって発泡成形され、かつ、得られた成形体が、短径が1〜5mm幅の凸と、溝幅が1〜5mmで深さが0.3mm以上の凹とを有すことを特徴とする発泡体製容器。

(もっと読む)

ポリオレフィン系樹脂発泡シート

【課題】 本発明は、優れた衝撃強度、特に耐寒衝撃強度と、圧縮強度とを有するポリオ

レフィン系樹脂発泡シートを提供する。

【解決手段】 本発明のポリオレフィン系樹脂発泡体は、ポリオレフィン系樹脂100重

量部及び熱分解型発泡剤2〜20重量部、並びに、所定水素添加物1〜15重量部からな

るポリオレフィン系樹脂組成物を発泡させて得られるポリオレフィン系樹脂発泡シートで

あって、見掛け密度が30〜130kg/m3 で、気泡のアスペクト比(Dz/Dxy)

が1.1〜4.0で、圧縮弾性率が1MPa以上で、−30℃における50%破壊エネル

ギーが0.5J以上であることを特徴とする。

(もっと読む)

プレフィルター材料

本発明は、密度0.6〜1.2g/cm3及び嵩密度(DIN−ISO 60)150〜250g/lを有する、不規則に焼結された顆粒状プラスチック粒子を含むプラスチック成形体に関する。本発明のプラスチック成形体は、床の形態でのプレフィルター材料としての使用に極めてよく適している。 (もっと読む)

車両用内装品の成形方法

【課題】 被覆体の側壁部と背壁部とが直交した車両用内装品を成形する。

【解決手段】 第1金型80Aの成形凹部82には、成形後に被覆体となる被覆体素材40を装着する。被覆体素材40の側壁部42の端部には、収容凹部44の内側へ向かって突出する突出部43を予め形成しておく。次に、第2金型80Bを第1金型80Aに突き当てて型締めする。型締め状態では、突出部43が第2金型80Bの先端面84aに突き当たり、被覆体素材40の側壁部42に対してほぼ直角に屈曲した状態になる。その後、収容凹部44と先端面84aとによって区画形成されるキャビティC内に予め発泡させたPPビーズBを充填する。そして、キャビティC内に加熱蒸気を供給してPPビーズBの表面部を溶融させる。その後、PPビーズBを固化させることにより、車両用内装品を成形する。

(もっと読む)

空気調和機のプロペラファンおよびその製造方法

【課題】 プロペラファンの軽量化を図り、装置のコストダウンおよび送風効率を向上させる。

【解決手段】 空気調和機のプロペラファンは、オレフィン系合成樹脂材料を予備発泡させた直径1mm〜5mmの発泡ビーズを金型41内に充填し発泡成型することにより、最大肉厚が10mm〜30mmの断面翼形状の羽根を備え、比重が0.3〜0.7に設定される。

(もっと読む)

発泡成形体の製造方法及び製造装置

【課題】 従来のポリオレフィン系樹脂発泡粒子成形体の製造においては、発泡粒子を金型内に充填し、スチームで加熱して発泡粒子を二次発泡させ粒子相互を融着させるバッチ式の方法、及び発泡粒子を上下のベルト間に挟んで搬送しながら加熱領域を通過させて連続的に成形する方法、共に元の発泡粒子の嵩密度より成形体の密度を小さくする(発泡倍率を大きくする)ことが出来ないという問題があった。

【解決手段】 本発明方法は、構造材にて囲まれて形成された断面が略矩形状をなす通路内の上下面に沿って、連続的に移動するベルト間にポリオレフィン系樹脂発泡粒子を供給し、次いで加熱領域及び冷却領域を順次通過させて連続的に発泡成形体を製造する方法において、発泡粒子の嵩密度を低下させる工程、及び発泡粒子間を融着させる工程を設けたことを特徴とする。

(もっと読む)

41 - 53 / 53

[ Back to top ]