Fターム[4F212AA11]の内容

プラスチック等の特殊発泡成形、タイヤ成形 (20,984) | 樹脂材料等(主成形材料) (837) | ポリオレフィン (183) | ポリプロピレン系 (53)

Fターム[4F212AA11]に分類される特許

21 - 40 / 53

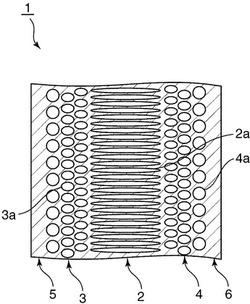

成形体及び成形体の製造方法

【課題】軽量性、断熱性、剛性、クッション性及びリサイクル性のいずれにも優れた成形体を提供する。

【解決手段】熱可塑性樹脂を含有する熱可塑性樹脂組成物を発泡させることにより形成された成形体1であって、複数の気泡2aを含有し、気泡2aの長径が400〜800μm、かつアスペクト比が2.0以上である中央層2と、複数の独立気泡3a,4aを含有し、独立気泡3a,4aの気泡径が30〜300μm、かつアスペクト比が1.0以上、2.0未満である第1,第2の独立気泡層3,4と、第1,第2の非発泡層5,6とを備え、第1の非発泡層5と、第1の独立気泡層3と、中央層2と、第2の独立気泡層4と、第2の非発泡層6とがこの順で積層されている成形体1。

(もっと読む)

圧縮充填法によるポリプロピレン系樹脂型内発泡成形体の製造方法

【課題】成形金型の充填機取り付け部位付近の融着不良が発生しない圧縮充填法によるポリプロピレン系樹脂型内発泡成形体の製造方法を提供すること。

【解決手段】次の工程を経て得られるポリプロピレン系樹脂多段発泡粒子を用いる、圧縮充填法によるポリプロピレン系樹脂型内発泡成形体の製造方法。

重量平均分子量と数平均分子量の比が3.6以上であるポリプロピレン系樹脂を基材樹脂とするポリプロピレン系樹脂粒子を耐圧容器内で分散媒に分散させ、発泡剤として二酸化炭素を含む発泡剤を添加した後、ポリプロピレン系樹脂粒子の軟化温度以上の温度に加熱し、ポリプロピレン系樹脂粒子内に二酸化炭素を含む発泡剤を含浸させたのち、耐圧容器の一端を開放してポリプロピレン系樹脂粒子を耐圧容器内よりも低圧の雰囲気中に放出することによりポリプロピレン系樹脂発泡粒子を製造する工程、得られたポリプロピレン系樹脂発泡粒子をさらに発泡させ、ポリプロピレン系樹脂多段発泡粒子を製造する工程。

(もっと読む)

ポリプロピレン系樹脂発泡粒子

【課題】 収縮率が小さい型内発泡成形体を与えるポリプロピレン系樹脂発泡粒子と提供すること、特に30倍以上の高発泡倍率であって収縮率が小さい型内発泡成形体を与えるポリプロピレン系樹脂発泡粒子と提供すること。

【解決手段】 ポリスチレン換算重量平均分子量(Mw)が10万以上であり、メルトフローレート(MFR)が1g/10分以上7g/10分未満であって、且つ、下式を満たすポリプロピレン系樹脂を用いることを特徴とするポリプロピレン系樹脂発泡粒子によって上記課題が解決される。

MFR(g/10分)≦16−2.5×10-5Mw

式中、Mwはポリプロピレン系樹脂のポリスチレン換算重量平均分子量を表す。

(もっと読む)

安全タイヤ用空気嚢の製造方法

【課題】未加硫の圧力保持部材密着を防止するための樹脂フィルムが加硫時に溶融して内圧配管系統に障害を及ぼすのを防止することのできる、安全タイヤ用空気嚢の製造方法を提供するを提供する。

【解決手段】安全タイヤ用空気嚢を加硫するのに先だって、前記圧力保持部用の未加硫圧力保持部材1Aを成型ドラム101上に配置したあと、この圧力保持部材1Aの外側に、圧力保持部材1A同士の密着を防止する樹脂フィルム部材6Aを貼り付け、次いで、この圧力保持部材1Aの幅方向両側部を折り返したあと圧力保持部材1Aの幅方向両端を全周にわたって接合して、未加硫のチューブ状圧力保持部を成形する工程において、前記密着防止用樹脂フィルム部材6Aとして予め少なくとも一部が架橋されたものを貼り付ける。

(もっと読む)

表皮付ポリプロピレン系樹脂発泡成形体

【課題】表皮材の肉厚が薄く軽量性、機械的物性、表皮材と発泡粒子成形体との融着性および発泡粒子同士の融着性に優れた表皮付ポリプロピレン系樹脂発泡粒子成形体。

【解決手段】表皮付ポリプロピレン系樹脂発泡粒子成形体ブロー成形により得られた中空成形体10内にポリプロピレン系樹脂発泡粒子成形体20が位置してなる表皮付ポリプロピレン系樹脂発泡成形体であって、該表皮を形成している樹脂が、熱流束示差走査熱量測定における80〜140℃の部分融解熱量が15J/g以上、かつ部分融解熱量と全融解熱量との比が0.2以上であるポリプロピレン系樹脂であり、該表皮の厚みが0.3〜3.5mm、該発泡粒子成形体の見かけ密度が0.015〜0.15g/cm3であり、表皮の厚みが0.5〜3.5mmで、発泡粒子成形体の密度が0.02〜0.1g/cm3であることを特徴とする。

(もっと読む)

熱可塑性樹脂製発泡成形体の製造方法

【課題】表面平滑性に優れる熱可塑性樹脂製発泡成形体の製造方法を提供する。

【解決手段】密閉可能な一対の成形型を用いて、該成形型内で熱可塑性樹脂製発泡シート1をさらに発泡させて熱可塑性樹脂製発泡成形体を製造する方法であって、少なくとも以下の(1)−(4)の工程を含む熱可塑性樹脂製発泡成形体の製造方法。(1)熱可塑性樹脂製発泡シートを加熱軟化する工程、(2)成形型の内壁面の一部が多孔質部材4からなる成形型の前記多孔質部材上に、工程(1)で加熱軟化された前記熱可塑性樹脂製発泡シート1を、その一面が接触するように配置する工程、(3)前記成形型内を密閉した後減圧することにより前記熱可塑性樹脂製発泡シートを膨張させて、所望の熱可塑性樹脂製発泡成形体7に賦形する工程、(4)前記成形型内を常圧にした後、該成形型内から前記熱可塑性樹脂製発泡成形体7を取り出す工程

(もっと読む)

ポリプロピレン系予備発泡粒子を用いた型内発泡成形体の製造方法

【課題】 異なる特性のポリプロピレン系予備発泡粒子であっても、ほぼ同等の加熱圧力とすることで、低い成形加熱条件での型内発泡成形が可能となる、製造方法ならびに型内発泡成形体を提供すること。

【解決手段】 特性の異なる2以上のポリプロピレン系樹脂予備発泡粒子が略区画状に存在してなる型内発泡成形体の製造方法において、少なくとも一区画を構成するポリプロピレン系樹脂予備発泡粒子が、ポリプロピレン系樹脂100重量部に対して脂肪族系石油樹脂および/または脂環族系石油樹脂を1重量部以上8重量部以下含んでなるポリプロピレン系樹脂組成物を基材樹脂としてなることを特徴とする型内発泡成形体の製造方法。

(もっと読む)

ポリプロピレン系樹脂予備発泡粒子およびその型内発泡成形体

【課題】 融着性に優れ、低い成形蒸気圧でも成形が可能で、さらに成形サイクルの短縮が可能で、かつ寸法安定性に優れた型内発泡成形体の製造が可能なポリプロピレン系樹脂予備発泡粒子を提供すること。

【解決手段】 石油樹脂、テルペン系樹脂から選ばれる1以上を1〜8重量%含むポリプロピレン系樹脂組成物からなるポリプロピレン系樹脂予備発泡粒子であって、DSC比が18%〜32%、粒重量が0.5mg〜1.5mgであるポリプロピレン系樹脂予備発泡粒子。

(もっと読む)

ポリウレタンフォームのモールド成形方法

【課題】ポリウレタンフォームのモールド成形時に一旦発泡した発泡性ビーズが、その後に崩壊して収縮するのを防ぎ、発泡状態が良好なポリウレタンフォームを得られるようにする。

【解決手段】ポリウレタン原料をモールドに充填して発泡させるポリウレタンフォームのモールド成形方法において、ポリウレタン原料に未発泡の発泡性ビーズと熱可塑性合成樹脂粒状物を添加した混合原料Pをモールド10に充填する。ポリウレタン原料中のポリオール100重量部に対して、未発泡の発泡性ビーズの添加量は10〜200重量部が好ましく、また熱可塑性合成樹脂粒状物の添加量は5〜100重量部が好ましい。

(もっと読む)

型内発泡用金型洗浄樹脂及びそれを用いた熱可塑性樹脂予備発泡粒子塊の除去方法

【課題】蒸気孔等、金型に付着した樹脂溶融塊を、治具を用いたり、金型を分解することなく、効率的に除去する方法を提供する。

【解決手段】熱可塑性予備発泡粒子にワックスを塗布又は含浸して得られる型内発泡用金型洗浄樹脂。ワックスは、パラフィンワックス及びエチレン−酢酸ビニル樹脂を含み、洗浄樹脂全体に占めるワックスの合計量が1重量%〜30重量%であることが好ましい。

(もっと読む)

発泡成形体およびその製造方法

【課題】接着用樹脂を使用することなく、発泡樹脂成形体において好ましい細孔構造と構造強度の両立を図る。

【解決手段】型内に充填した発泡性樹脂粒子を加熱発泡して得られる多数の発泡セル11、11、・・で構成される発泡成形体である。この発泡成形体では、隣り合う発泡セル11、11、・・の接触面11a、11a、・・がそれ自体が溶融した融着部となって、発泡セル相互を結合されている。そして、前記多数の発泡セル11、11、・・の間にある空隙12、12、・・は、発泡成形体内部を縦横に連通する三次元連通気孔を形成している。この発泡成形体の強度は、曲げ限界強度を、少なくとも10Nの強度を備える。

(もっと読む)

発泡樹脂成形容器及びその製造方法

【課題】容器内面に表皮層を有しかつ凹部及び凸部の少なくとも一方による段差部を有する発泡樹脂成形容器で、凸部上端の段部あるいは凹部下端の段部等においても充分な保形強度を保有できる容器を容易に成形できるようにする。

【解決手段】容器内面に合成樹脂フィルムやシートよりなる表皮層1が形成され、容器内面に凹部15及び凸部の少なくとも一方による段差部を有する発泡樹脂成形容器において、容器内面の段差部の少なくとも一部を含む所要領域に、これに対応した成形品よりなる補強部材5を表皮層1と発泡樹脂Fとの間に介設して一体化させる。

(もっと読む)

複合発泡成形体

【課題】 ポリオレフィン樹脂発泡成形体に広い周波数領域で高い吸音率を付与すること

【解決手段】 好ましくは、示差走査熱量測定によって得られるDSC曲線に二つの融解ピークを有し、該低温側ピークの融解熱量α(J/g)、該高温側ピークの融解熱量β(J/g)とした時、β/(α+β)が0.35以上0.75以下であるポリオレフィン系樹脂予備発泡粒子と好ましくはポリエステル系繊維である繊維とが共連続的に一体化されてなる複合発泡成形体。

(もっと読む)

難燃性複合材料の製造方法およびそれにより得られる複合材料

本発明は、難燃性複合材料、難燃性を有する被覆を有する発泡ポリマーの複合材料を製造する方法、および又そのような複合材料の使用に関する。本発明による方法は、i)発泡ポリマーのビーズを提供する段階;ii)被覆剤を段階i)のビーズに塗布する段階;およびiii)こうして被覆されたビーズを前記複合材料に造形する段階を含む。 (もっと読む)

熱可塑性樹脂発泡成形品の製造方法

【課題】所定形状に賦形された熱可塑性樹脂発泡シートに部分的に機能性部材が融着されてなる、外観良好な熱可塑性樹脂発泡成形品の製造方法を提供する。

【解決手段】製造方法は(1)前記機能性部材を賦形するための凹部5が形成された成形面を有する平板状の成形型Aと平板状の成形型Bとの間に、熱可塑性樹脂発泡シート1を供給する工程(2)成形型Aと成形型Bを型閉めする工程(3)工程(2)で該成形型Aの成形面に形成されてなる凹部の開口部を前記熱可塑性樹脂発泡シートで塞いだ状態で、成形型A内に設けられた樹脂通路4を通じて発泡剤を含有する溶融状熱可塑性樹脂を該凹部に供給し、該発泡剤を含有する溶融状熱可塑性樹脂と前記熱可塑性樹脂発泡シートとを融着一体化する工程よりなる。(4)発泡剤を含有する溶融状熱可塑性樹脂の供給を停止すると同時または停止した後に、型開きして熱可塑性樹脂発泡成形品を取り出す工程よりなる。

(もっと読む)

ウレタンフォームチップ成型品及びその製造方法

【課題】ウレタンフォームチップと発泡ビーズとの混合及びその製品の改良に関するものであり、成型品に任意の硬さを増すことができ、又、成型品の軽量化も図ることが可能となったもので、ウレタンフォームチップを利用した成型品の価値を更に高めることができることとなった。

【解決手段】ウレタンフォームチップをバインダーにて固めて一体成形した成型品において、硬めの性状を必要とする部位に発泡ビーズ塊を配置し、両者を熱によって一体化したことを特徴とするウレタンフォ−ムチップ成型品であり、発泡ビーズは熱にて表面が軟化して塊状をなすものである。

(もっと読む)

騒音低減装置及びその製造方法、並びに、騒音低減装置を備えた空気入りタイヤ

【課題】 多孔質材料からなる物体の接着性を向上し、更には加工時間を短縮することを可能にした騒音低減装置及びその製造方法、並びに、騒音低減装置を備えた空気入りタイヤを提供する。

【解決手段】 多孔質材料からなる物体5と、これら物体5をタイヤ周方向に実質的に等間隔となる2箇所でタイヤ内面に装着するためのバンド部材6とを備えた騒音低減装置4において、バンド部材6を熱可塑性樹脂から構成する一方で、物体5をそれぞれタイヤ周方向の所定の位置でバンド部材6と熱可塑性樹脂製の係止部材7との間に配置し、該係止部材7を物体5を通してバンド部材6に対して熱融着する。

(もっと読む)

発泡複合体及びその製造方法

【課題】

用途に応じて選択された、種々の表皮を有する発泡複合体を製造する方法を提供すること。

【解決手段】

発泡体コアと、発泡体コアを覆う表皮とを有する発泡複合体の製造方法であって、架橋剤を含む架橋性樹脂粉末(1)、熱可塑性樹脂粉末(2)、及び架橋剤及び発泡剤を含むポリオレフィン粒状体(3)を金型内に投入し、金型を回転しながら加熱することを特徴とする発泡複合体の製造方法。

(もっと読む)

ポリプロピレン系樹脂型内発泡成形体

【課題】 広い周波数領域において常に0.7以上の高い吸音率を有するポリプロピレン系樹脂型内発泡成形体を安定的に提供すること。

【解決手段】 独立気泡率が50%以上70%以下であることを特徴とするポリプロピレン系樹脂型内発泡成形体とすることで、ASTME1050に準拠し厚み40mmで垂直入射吸音率を測定したときに4000Hz以上6000Hz以下の範囲内における全ての周波数での垂直入射吸音率が0.7以上となる。

(もっと読む)

プラスチック混合材およびその製造方法ならびにプラスチック材

【課題】所定の強度を得て、かつ、軽量化を図ることができ、さらに多用な利用価値を有するプラスチック混合材を提供すること。

【解決手段】異種のプラスチックを混合して溶融成形したプラスチック混合材1であって、外面に表出する表層部11を密に形成してあって、内方の芯部12を発泡させて粗に形成してなるプラスチック混合材。異種のプラスチックを混合し溶融して成形するプラスチック混合材の製造方法であって、混合したポリプロピレンおよびポリエチレンをほぼ60%、ポリスチレンをほぼ25%、ポリエチレンテレフタレートをほぼ15%の割合で配合する工程と、配合したプラスチックを150〜250℃で溶融する工程と、溶融した筒状の成形管に充填する工程とを含むプラスチック混合材の製造方法。

(もっと読む)

21 - 40 / 53

[ Back to top ]