Fターム[4F212AF01]の内容

プラスチック等の特殊発泡成形、タイヤ成形 (20,984) | 表面の性状、外観に特徴ある成形品 (34) | 凹凸模様 (24)

Fターム[4F212AF01]に分類される特許

1 - 20 / 24

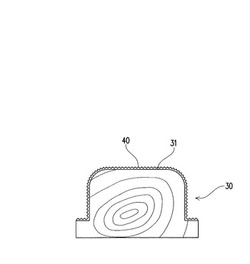

成形用金型の製造方法

【課題】模型の抜き取り時に凹凸模様形成部材が模型の表面から剥がれることがない成形用金型の製造方法を提供する。

【解決手段】本発明は、模型30の表面31の全面又は所定範囲に凹凸模様形成部材40を貼り付け、該模型30から反転型50、該反転型50から成形用金型10,20を製造するにあたり、凹凸模様形成部材40として、凹凸模様を有する原版(例えば、金網)Dの上に敷かれた合成樹脂シート40’を平滑な表面を有するプレス板Bを用いてプレスしたものを用い、該凹凸模様形成部材40を凹凸模様が転写された凹凸面41と反対の平滑面44側で模型30の表面31に貼り付けるようにする。

(もっと読む)

発泡成形用金型及びこれを用いて成形される発泡成形体

【課題】成形性の向上及びサイクルアップのいずれも図ることができる発泡成形用金型及びこれを用いて成形される発泡成形体を提供する。

【解決手段】少なくとも加熱媒体及び冷却媒体が導入される蒸気室が設けられ、該蒸気室に導入された加熱媒体及び冷却媒体によって成形型で形成される成形空間に充填された発泡性樹脂粒子を加熱及び冷却して発泡成形体を成形するための発泡成形用金型であって、前記蒸気室と成形空間とを連通する通孔が該成形型に設けられ、前記成形型の成形面の対象エリアに、該対象エリアの一端から他端に亘って連続する溝部M1が一方向に整列するようにして形成されていることを特徴とする発泡成形用金型である。

(もっと読む)

発泡成形体

【課題】擦れる方向の力が加わっても、異音が発生するのを効果的に防止することができる発泡成形体を提供する。

【解決手段】発泡成形用金型に充填された発泡性樹脂粒子を加熱して成形される発泡成形体であって、一方向に整列された複数の第1突条8T1と、他方向に整列され、かつ、前記第1突条8T1と交わるように配置された複数の第2突条8T2とを表面に備え、前記第1突条8T1及び前記第2突条8T2のそれぞれ断面が先端側に先細り形状となっていることを特徴とする発泡成形体である。

(もっと読む)

多層発泡基材及びその製造方法

【課題】十分な剛性を有すると共に、見栄えに優れる多層発泡基材及びその製造方法を提供する。

【解決手段】本発明の多層発泡基材1は、第1スキン層11、樹脂発泡層12及び第2スキン層13を順に備えており、且つ樹脂発泡層12は、真空成形における真空引きにより拡厚されたものであって、本多層発泡基材1には、第1スキン層11側が外側となり、第2スキン層13側が内側となった曲面部が形成されており、この曲面部における第2スキン層13には、真空成形により生じる第2スキン層のたるみを吸収させた突形状の吸収部2が形成されている。

(もっと読む)

生分解性容器の製造方法およびその方法で製造された生分解性容器

【課題】生分解性材料を水蒸気発泡させて焼成する際に生分解性材料の余剰分を発生させずに済む生分解性容器の製造方法を提供すること。

【解決手段】生分解性容器の製造方法は、ヒータを内蔵した嵌合可能な一対の雄型と雌型からなる発泡成形用の金型を用い、水分を含んだ生分解性材料を介在させて雄型と雌型を嵌合させ、金型内で生分解性材料を加熱し水蒸気発泡させて焼成することにより底部、胴部および開口縁部を有する容器状の発泡基材層を成形する工程を備え、雄型と雌型は完全に嵌合した際に互いに当接して第1蒸気抜き孔を形成する当接部をそれぞれ有すると共に少なくとも一方に第2蒸気抜き孔が形成され、金型内で生分解性材料を加熱する前記工程は、雄型と雌型の当接部が所定の間隔を空けて対向するように雄型と雌型を所定時間だけ予備的に嵌合させた後、前記当接部が互いに当接するように雄型と雌型を完全に嵌合させ第1および第2蒸気抜き孔から水蒸気を放散させながら焼成する工程である。

(もっと読む)

押圧装置、及びそれを用いた空気入りタイヤの製造方法

【課題】曲げ変形し難いゴム部材においてもその重ね継ぎ部をしかりと押圧して接合でき、接合外れの発生を抑制する。

【解決手段】成形ドラム2上で円筒状に巻き付けられかつその周方向両端部3a、3bが重ね継ぎされるゴム部材3の外周面を、押圧しながらドラム周方向に転動する押圧ローラー5を有する押圧装置6。前記押圧ローラー5は、少なくとも該押圧ローラー5の外周をなす押圧面Sが硬質部材からなり、かつ前記押圧面Sの少なくとも一部が、ローラ軸心iに対して傾斜するテーパ面TSとした。

(もっと読む)

複合成形品の製造方法

【課題】表面に意匠としての凹凸模様が形成された窯業系の住宅外装材を生産する際に使用される型板において反りやねじれの少ない型板を効率よく低コストで生産する方法を提供する。

【解決手段】強化繊維材料9を含有する繊維強化樹脂層よりなる表層部、発泡粒子を含有している発泡粒子含有樹脂層よりなる芯部、および該表層部と該芯部との間に存在する分離層11よりなる一体化されたフォームコア・サンドイッチ構造の複合成形品の製造方法において、上下2層の表層部の凹凸模様が形成された表層部に非膨張性発泡粒子8を配置して製造することにより、反りやねじれの発生を防ぎ、形成された凹凸模様は変形せずに耐摩耗性にもすぐれた耐久性のある物理的強度に優れ、ボイドやピンホールも抑制された複合成形品をえた。

(もっと読む)

タイヤの製造方法及びタイヤ

【課題】樹脂材料で形成されたタイヤ骨格部材とタイヤ構成ゴム部材との接合強度を確保することが可能なタイヤの製造方法を提供すること。

【解決手段】樹脂材料を用いて環状のタイヤケース17を形成する骨格形成工程と、タイヤケース17の外周面17Sに粒子状の投射材104を衝突させて、外周面17Sを粗化処理する粗化処理工程と、粗化処理された外周面17Sに接合剤を介してクッションゴム29を積層する積層工程と、をタイヤの製造方法が備えることで、タイヤケース17とクッションゴム29との接合強度を確保することができる。

(もっと読む)

発泡成形体の製造方法、発泡成形体及び該発泡成形体からなる車両用ラゲージボックス

【課題】 凹凸模様を有する成形金型を用いることなく、発泡成形体の表面の全域に凹凸を形成することができ、意匠性を向上させることができると共に、表面に傷等が付き難い発泡成形体を得ることができる発泡成形体の製造方法を提供することを課題とする。また、かかる方法によって成形された発泡成形体及び該発泡成形体からなる車両用ラゲージボックスを提供することを課題とする。

【解決手段】 成形金型内の成形空間に充填された複数の発泡樹脂粒子を型内成形して一次成形体を形成する発泡成形工程と、成形空間から取りだされた一次成形体を加温することで一次成形体の少なくとも表面を再膨張させて凹凸を形成する凹凸形成工程とを備えることを特徴とする。

(もっと読む)

空気入りタイヤ及びその製造方法

【課題】サイドウォール部の屈曲変形時に、タイゴムシートのスプライス部により熱可塑性樹脂フィルムからなるインナーライナーにかかる圧縮力を分散させ、インナーライナーの破損を防止するようにした空気入りタイヤ、及びこの空気入りタイヤの製造方法を提供する。

【解決手段】カーカス層5の内側にタイゴムシート6を介して熱可塑性樹脂を主成分とするフィルムからなるインナーライナー7を内貼りした空気入りタイヤにおいて、タイゴムシート6のタイヤ周方向の端部同士6a、6aをオーバラップしたスプライス部60の少なくともサイドウォール部2のショルダー領域におけるインナーライナー7の表面に、スプライス部60と交差するようにタイヤ周方向に延びる複数条の凹部9を形成した。

(もっと読む)

タイヤの製造方法

【課題】タイヤの外側表面に対応する外表面を有する長尺のシート状未加硫ゴム部材の外表面に、凹凸が形成された凹凸面を有するライナーの凹凸を転写するに際し、エア残りに起因するベアの発生を防止することのできるタイヤの製造方法を提供する。

【解決手段】凹凸が形成された凹凸面を有するライナーの凹凸を転写工程において、ライナー2の凹凸面11を未加硫ゴム部材1の外表面12に当接させて未加硫ゴム部材1を連続的に巻き取るとともに、未加硫ゴム部材1が巻き取られる時、もしくは、巻き取られる前に、未加硫ゴム部材1とライナー2とを厚さ方向に連続的に押圧して、外表面12に凹凸を転写する。

(もっと読む)

空気入りタイヤの製造方法

【課題】樹脂配合インナーライナー層部材と未加硫タイヤ本体との間に閉じ込められたエアを効果的に分散させエア溜まりに起因する欠陥の発生を防ぐ空気入りタイヤの製造方法の提供。

【解決手段】タイヤ内面にカーカス層を有する未加硫タイヤ本体と熱可塑性樹脂を配合したかつカーカス層の内側面に積層される樹脂配合インナーライナー層とを積層してなるゴム複合材を成形し、該ゴム複合材を加圧加熱して空気入りタイヤを製造する空気入りタイヤの製造方法において、前記樹脂配合インナーライナー層の積層側面を、未加硫タイヤ本体に接触する凸部と非接触な凹部からなり、かつ該凹部がメッシュ状に延びる凹凸面に形成するとともに、該凸部の全接触面積を該凸部が接触する接触面の全面積の25%以上99%以下にし前記凹部を前記未加硫タイヤ本体と前記樹脂配合インナーライナー層との間に閉じ込められたエアが層間で動いて周囲に分散するエア逃げ部にした。

(もっと読む)

帯状部材の成形方法及びその装置

【課題】粘着防止シートを用いることなく帯状部材同士の粘着を確実に防止可能な帯状部材の成形方法及びその装置を提供する。

【解決手段】帯状部材BM3の厚さ方向両方の面を粗面状に加工し、その帯状部材BM3に粘着防止剤を付着させるようにしたので、粗面状に加工することにより形成される複数の凹状部分P1に粘着防止剤PWが溜まるとともに、粗面状に加工した面において凸状部分P2以外の部分が外部と接触し難くなり、帯状部材BM3同士を厚さ方向に接触させても、帯状部材BM3同士の間に各凹状部分P1に溜った粘着防止剤PWが確実に配置されるとともに、帯状部材BM3同士が直接接触する面積が小さくなる。即ち、粘着防止シートを用いることなく帯状部材BM3同士の粘着を確実に防止可能であり、生産効率の向上を図る上で極めて有利である。

(もっと読む)

リボン状ゴムの貼り付け装置及び方法

【課題】一対のローラ間にリボン状ゴムを通過させて所定の断面形状に形成し、そのうち大径のローラで保持して回転支持体に貼り付けるときに、リボン状ゴムの先端が小径のローラに保持されるのを防止するリボン状ゴムの貼付装置を提供する。

【解決手段】小径のローラ2の外周面に網目状のローレット加工を施し、大径のローラ3の外周面に鏡面加工を施した。小径のローラ2の外周面と、リボン状ゴム9との間にはローレット加工による微小な隙間が形成される。エアブロー手段4のノズルから小径のローラ2の外周面の接線の方向に空気を噴射させ、上記の微小な隙間を通す。小径のローラ2の外周面に保持されているリボン状ゴムがノズル4から噴出した空気により剥がされる。

(もっと読む)

発泡プラスチック製品を連続的に成形する装置および方法ならびに建築材

【課題】材料である顆粒の発泡および顆粒同士の相互融着を最適に調整することにより、所望の一様の密度を有し、所望の低い熱伝導係数を一様に具備した、発泡プラスチック製のコンパクトな構造体を提供する。

【解決手段】発泡プラスチック製の連続体(2)の成形装置(1)であって、発泡性プラスチック顆粒の充填セクション(8)、発泡プラスチック製の連続体(2)の焼結セクション(16)、発泡プラスチック製の連続体(2)の安定化セクション(17)、および成形トンネル(18)を備えており、ガス透過性の搬送ベルト(21,22)を支持する支持トラック(23,24)の少なくとも一方の少なくとも1つの部位が、成形トンネル(18)の中心線を含む横方向平面(π)に対して傾斜可能である。これにより、成形トンネル(18)の高さをその長手方向において変化させることができる。

(もっと読む)

タイヤ成形機の巻上げブラダー

【課題】折り返される巻き上げ部の外面と巻上げブラダー外面との間のエアーをスムーズに排出させながら折り返すことができると共に、折り返された巻き上げ部とサイドウォール側の本体部とに圧着させるステッチ工程においても、前記両タイヤ構成部材間のエアーをスムーズに排出できるようにする。

【解決手段】膨張させてタイヤ構成部材の幅方向の両端部をビード回りに折り返すタイヤ成形機の巻上げブラダーであって、前記タイヤ構成部材との接触面に、前記タイヤ構成部材の折り返し基端と接触する位置から前記タイヤ構成部材の折り返し先端を越える位置まで延在するエアー抜き用の凹部を設け、該凹部は所要幅のフラットな底面を有する形状とし、周方向に所要のピッチをあけて設けている。

(もっと読む)

空気入りラジアルタイヤの製造方法および空気ラジアルタイヤ

【課題】サイド部−第2ビードフィラー層間におけるエアの残留に起因する製品不良の発生を抑制することで、製造歩留の良好な空気入りラジアルタイヤの製造方法およびそれにより得られる空気入りラジアルタイヤを提供する。

【解決手段】カーカス2の本体部2aと折り返し部2bとの間に配置された第1ビードフィラー3と、折り返し部2bのタイヤ幅方向外側に配置された第2ビードフィラー層4とを備え、第2ビードフィラー層4がサイド部21に埋設されている空気入りラジアルタイヤを製造するにあたり、サイドゴム5および第2ビードフィラーゴム4をそれぞれ押出した後、サイドゴム5と第2ビードフィラーゴム4とを圧着するに先立って、サイドゴム5と前記第2ビードフィラーゴム4との圧着面のいずれか一方の面にリッヂを形成する。

(もっと読む)

未加硫帯状ゴム部材巻取りライナーのスペーサ部材の製造方法及びその製造装置、並びに未加硫帯状ゴム部材のスペーサ付き巻取りライナーの製造方法及びその製造装置

【課題】巻取りライナーのスペーサ部材本体の製造及びスペーサ付き巻取りライナーを効率良く、しかも連続的に製造することが出来ると共に、未加硫帯状ゴム部材の巻取り及び巻出しを変形させることなく容易に行うことが出来るスペーサ部材の製造方法及びその製造装置、並びに未加硫帯状ゴム部材のスペーサ付き巻取りライナーの製造方法及びその製造装置を提供する。

【解決手段】この発明の実施形態では、前記スペーサー部材本体12a,12bの構成として、所定高さで凹凸状に連続的に成形した中央スペーサ部材12xと、この中央スペーサ部材12xの両端側に連続的に形成され、かつ先端部から後端部に向かって凹凸部の高さが順次高くなるように成形した端末スペーサ部材12yとで構成するものである。そして、このスペーサー部材本体12a,12bをベース部材11表面の幅方向両側縁部に長手方向に沿って接着部材14を介して平行に取付けることで未加硫帯状ゴム部材Wを巻取りライナーRを構成する。

(もっと読む)

未加硫帯状ゴム部材巻取りライナーのスペーサ部材の製造方法及びその製造装置、並びに未加硫帯状ゴム部材のスペーサ付き巻取りライナーの製造方法及びその製造装置

【課題】巻取りライナーのスペーサ部材の製造及びスペーサ付き巻取りライナーを効率良く、しかも連続的に製造することが出来る未加硫帯状ゴム部材巻取りライナーのスペーサ部材の製造方法及びその製造装置、並びに未加硫帯状ゴム部材のスペーサ付き巻取りライナーの製造方法及びその製造装置を提供する。

【解決手段】帯状のスペーサー部材12aまたは12bを単独に製造する方法としては、図3〜図5に示すように支持台15上に回転駆動可能に架設された材料巻出しロール16から板状の帯状材料Rwを巻出し、この巻出した帯状材料Rwをガイドロール17a,17b、ガイド部材18を介して図6に示す型付け装置19に通して凹凸状に連続的に成形し、この凹凸状に成形された帯状のスペーサ部材12aまたは12bの片面に接着剤塗布手段20を介して接着部材14を貼付けて製造するものである。

(もっと読む)

型内発泡成形樹脂製品及びその製造方法

【課題】明瞭な印刷が可能であり該印刷部の表面を擦っても印刷が消え難い印刷部を有する型内発泡成形樹脂製品の提供。

【解決手段】少なくとも一部の表面に、算術平均粗さRaが10〜60μmの範囲である印刷予定部が設けられたことを特徴とする型内発泡成形樹脂製品。型内発泡成形型のキャビティ空間側の面の少なくとも一部を微小凹凸面とし、このキャビティ空間内に予備発泡樹脂粒子を充填し、次いでキャビティ空間内を加熱して予備発泡粒子を融着させて一体化し、冷却後、表面の少なくとも一部に算術平均粗さRaが10〜60μmの範囲である印刷予定部が設けられた型内発泡成形樹脂製品を得ることを特徴とする型内発泡成形樹脂製品の製造方法。

(もっと読む)

1 - 20 / 24

[ Back to top ]