Fターム[4F212AH20]の内容

プラスチック等の特殊発泡成形、タイヤ成形 (20,984) | 用途物品 (2,542) | 車両(←軽車両)部材 (2,396) | タイヤ (2,292)

Fターム[4F212AH20]の下位に属するFターム

ソリッドタイヤ (9)

Fターム[4F212AH20]に分類される特許

261 - 280 / 2,283

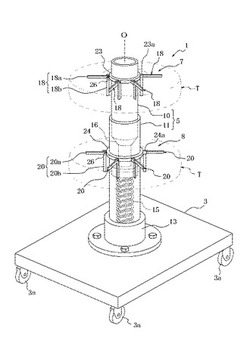

生タイヤの保持装置

【課題】大掛かりな設備を必要とすることなく、しかも生タイヤの装置への着脱が容易な装置を提供する。

【解決手段】生タイヤの保持装置1は、搬送ベース3に立設された支柱5と、生タイヤTの側部を搬送ベース3に対向させた姿勢にて支柱5の上端側より導入される生タイヤTを同姿勢のままタイヤ内面側から吊り下げ、保持する少なくとも1つの保持部7、8とを備える。保持部7、8は、互いに交差してL字形状をなす第1部分18a、20aおよび第2部分18b、20bを有し、支柱5の延在方向Oを含む平面内で第1部分18a、20aおよび第2部分18b、20bの交差位置を揺動支点として揺動可能な保持部材18、20を、支柱5の周りに複数配置して構成される。

(もっと読む)

空気入りタイヤ製造方法及び製造装置

【課題】本発明は、複数の異なる形状の空気入りタイヤの成形に容易に対応できる空気入りタイヤ製造方法及び製造装置を提供することを目的とするものである。

【解決手段】空気入りタイヤ製造装置は、成形ドラム上に配置されたタイヤ中間体1の外周面に密着配置されたタイヤ構成部材7を一対のステッチングロール8により押し付けながら接着させて生タイヤを成形して空気入りタイヤを製造する。ステッチングロール8は、タイヤ構成部材7の外表面に対して圧接する圧接面において異なる傾斜角度で圧接する複数の圧接領域8a及び8bが形成されており、生タイヤのトップ形状に合わせて圧接状態の良好な圧接領域を選択して押し付けるようにする。

(もっと読む)

ベルト部材からなる成形品の製造装置及び製造方法

【課題】ベルト部材を成形ドラムに貼り付ける際に、ベルト部材の貼付開始位置及び幅の調整を自動的にかつ最適に行う。

【解決手段】ベルト部材を成形ドラムに貼り付けて成形品を製造する装置であって、ベルト部材を回転する成形ドラム12に貼り付けるベルト部材の貼付サーバ20と、貼付サーバ20によるベルト部材の貼付開始位置を測定するベルト形状測定センサと、測定されたベルト部材の貼付開始位置と予め定めた貼付開始基準位置とのズレ量に基づき補正量を求め、その補正量に基づき前記ズレ量を無くすように貼付サーバを移動して調整を行う。前記補正量は、緩やかな調整行うため、前記ズレ量に比重を付けて得た値と直前の調整時における補正量とを加算した値とする。

(もっと読む)

空気入りタイヤおよび、ビードコアの製造方法

【課題】ビードコア3に本来的な機能を発揮させてなお、ビード部2の、タイヤ周方向での均質性を高めることにより、タイヤ1のユニフォーミティを改善して、車両の走行時の乗り心地性および操縦安定性の両性能を向上させた空気入りタイヤ1および、ビードコア3の製造方法を提供する。

【解決手段】一対のビードコア3のそれぞれを、一本もしくは複数本のコード11をタイヤ幅方向に複数列に整列させて巻き回すとともに、タイヤ半径方向に複数段に巻き重ねて形成し、タイヤ幅方向のコード整列本数を、タイヤ半径方向の外方に向けて漸減させて、前記ビードコア3で、カーカスプライ4の本体部分4bと折返し部分4aとの間を充満させる。

(もっと読む)

ゴム部材の搬送装置

【課題】ゴム部材の伸びを抑制可能なゴム部材の搬送装置を提供する。

【解決手段】連続帯状のゴム部材が巻取られた巻出手段(巻出ロール2)と、巻出手段より巻出されたゴム部材(ベルト部材7)が巻付けられる巻付手段(成型ドラム3)と、巻出手段より巻出されたゴム部材を巻付手段まで導く搬送路と、搬送路を振動させる振動付与手段6とを備えた。また、搬送路が、ゴム部材の張力を所定の適正値に調整するためのフェスツーン22と、フェスツーンと巻付手段との間に設けられたローラーコンベヤ装置23とを備えた。

(もっと読む)

ゴムストリップの切断装置および切断方法

【課題】鋭利な切断刃を用いなくても、ゴムストリップを切断することができる。

【解決手段】ストリップワインド工法により形成される帯状のゴムストリップを搬送コンベアにより搬送しながら、切断刃を用いて切断するゴムストリップの切断装置であって、切断刃を回転軸の周りに螺旋方向に設け、切断刃の刃先を非鋭利に形成し、回転軸をゴムストリップの搬送方向と直交する方向に配置し、ゴムストリップの搬送速度に合わせ、回転軸をゴムストリップの搬送方向と同方向に回転させることにより、ゴムストリップを幅方向に対して傾斜する方向に切断するように構成されていることを特徴とする。

(もっと読む)

タイヤの製造方法

【課題】台タイヤにクッションゴムを配設したときに、ユニフォーミティにすぐれた台タイヤを得ることを可能とするタイヤの製造方法を提供する。

【解決手段】タイヤの製造方法において、クッションゴムが配設される貼付面を有する台タイヤの最外層に位置するベルトから貼付面までの厚さを円周方向に測定して最厚の位置を検出し、押出成型装置から押し出されるクッションゴムの円周方向への巻回を最厚の位置から開始するようにした。

(もっと読む)

タイヤへの貼付部材の貼り付け方法およびタイヤの補修方法

【課題】バフ掛け後にタイヤ表面に残るバフ粉を短時間で充分に除去して、貼付部材とタイヤ表面の間の接着力を向上させる。

【解決手段】この貼付部材の貼り付け方法は、バフ掛けにより形成されたタイヤ表面の凹部19に、貼付部材を貼り付けるに先立って、凹部19内に生ゴムシート27を貼り付け、貼り付けた生ゴムシート27を剥がすことにより、凹部19内のバフ粉23を除去する。

(もっと読む)

ゴム部材の巻付装置

【課題】ゴム部材の伸びを抑制可能でかつ簡単な構成のゴム部材の巻付装置を提供する。

【解決手段】巻取軸6に連続帯状のゴム部材7が巻かれた巻出手段2と、巻出手段2より巻出されたゴム部材7が巻付けられる巻付手段3と、巻付手段3を回転させるための回転駆動機構4と、接触維持手段5とを備え、巻出手段2は、巻出手段2からのゴム部材7の巻出端12が巻付手段3の外周面13に取付けられてから巻付手段3の回転によりゴム部材7が巻付手段3の外周面13に巻付けられるのに伴って巻付手段3の回転方向とは反対方向に回転し、接触維持手段5は、ゴム部材7が巻付手段3の外周面13に巻付けられる過程において巻出手段2の巻取軸6に巻かれているゴム部材7の外周面15と巻付手段3の外周面13とを互いに接触させた状態に維持する構成とした。

(もっと読む)

車両ホイール用タイヤを製造するための方法および車両ホイール用タイヤのカーカス構造を構築するための装置

【課題】カーカスプライの自由端部の巻き上げ時にビードコアと形成支持体との間の所望される同心度を保つ。

【解決手段】少なくとも1つの実質的に円周状の環状インサートを少なくとも1つのカーカスプライの少なくとも1つの端縁部に接触するように移動させることにより、少なくとも1つの環状係止構造をカーカスプライ上で位置決めするステップ;少なくとも1つの充填インサートを少なくとも1つのカーカスプライの少なくとも1つの端縁部上にプルダウンするステップ;少なくとも1つの端縁部を巻き上げることで、少なくとも1つの環状係止構造を含む、少なくとも1つのカーカスプライの巻き上げ端部を形成するステップ;を含み、プルダウンするステップは、少なくとも1つの実質的に円周状の環状インサートが少なくとも1つの位置決め部材により少なくとも1つのカーカスプライの少なくとも1つの端縁部に接触する位置に保持されている間に行われる。

(もっと読む)

ベルトプライの形成方法

【課題】タイヤの走行性能に影響を与えることなく、かつ周方向の剛性不均一を最小限にとどめてユニフォミティーを向上しうるベルトプライを提供する。

【解決手段】タイヤコードの配列体を埋設した巾狭帯状のコード入りテープを、長さ方向に対して角度θで順次切断することにより、平行四辺形状のテープ切断片を形成する。このテープ切断片を、切断方向と等しい移送方向に一定の移送ピッチ長さPで間欠送りする整列コンベヤ上に順次移し替えすることにより、テープ切断片を側縁間に間隔を有して整列させる。前記整列コンベヤの移送方向前端側に配されるコンベヤ部の搬送面を成形ドラムの外周面に押し付けつつ成形ドラムと同速度で前記コンベヤ部を運転することにより、コンベヤ部上のテープ切断片整列体を成形ドラムの外周面に転写して貼り付ける。

(もっと読む)

空気入りタイヤ及びその製造方法

【課題】 サイド剛性を増大させた場合であっても、カーカスコードの破断を防止して耐久性を向上することを可能にした空気入りタイヤ及びその製造方法を提供する。

【解決手段】 一対のビード部3,3間に少なくとも1層のカーカス層4A,4Bを装架し、トレッド部1におけるカーカス層4A,4Bの外周側に複数層のベルト層7A,7Bを配置した空気入りタイヤにおいて、最も広いベルト層7Aのエッジに対応するタイヤ内面Sのベルトエッジ対応位置P1からビードトウ側に向かってタイヤ子午線断面でのペリフェリー長で20mmの位置P2とベルトエッジ対応位置P1との間の領域をショルダー相当領域Xと規定したとき、少なくともショルダー相当領域Xにて、最内側のカーカス層に含まれるカーカスコードCとタイヤ内面Sとの間に介在するゴム部分の厚さtを1mm以下とし、かつ該ゴム部分をジエン系ゴムを主体とするゴム組成物で構成する。

(もっと読む)

ストリップ、その製造方法および空気入りタイヤの製造方法

【課題】タイヤのユニフォミティとともにインナーライナーとカーカスプライの接着性を改善しタイヤ走行時の繰り返し屈曲変形にともなう亀裂成長を軽減するタイヤの製造方法を提供する。

【解決手段】中子体Nの外周面22の円周方向に巻きつけて、インナーライナーを形成するためのストリップ10であって、ストリップ10は、タイヤ最内層に配置される第1層を備える単層、もしくは第1層とカーカスプライに隣接して配置され、熱可塑性エラストマー組成物よりなる第2層の複合層よりなり、第1層は、スチレン−イソブチレン−スチレンブロック共重合体に、少なくとも粘着付与剤、ブチル系ゴムおよび天然ゴムの1種を含む熱可塑性エラストマー組成物であり、ストリップ10は、厚さT1が0.02〜1.0mmのストリップ本体と、ストリップ本体の両側に形成され、厚さT1より小さい厚さT2で、幅W2が0.5mm〜5.0mmの耳部を有している。

(もっと読む)

ライン塗布装置

【課題】高粘度のインキを用いた場合にも、帯状部材の表面に、ラインを途切れ部や目詰まりを招くことなく一定の太さで安定して塗布できるライン塗布装置を提供する。

【解決手段】搬送方向と直交する向きにのびる支持軸と、この支持軸に傾動自在に取り付く塗布ペンとを具える。塗布ペンは、インキ供給源からのインキを収容する筒状のインキタンク部と、その下端に形成されかつ傾動により帯状部材2の表面に接触しうるペン先部12とを含む。また、ペン先部12は、外周が帯状部材2の表面に接して搬送方向に転動しうるとともに外周に複数の歯溝21を設けた歯車状をなし、歯溝21によってインキタンク内のインキを取り出して帯状部材2に塗布する回転体17を具える。

(もっと読む)

空気入りタイヤの製造方法

【課題】タイヤの生カバーを中子を用いて成形する工法において、ビードワイヤを中子上に直接渦巻き状に貼り付ける。

【解決手段】インナーライナー9のビード部4の外面、及び/又は、カーカスプライ6Aのビード部4の外面であるワイヤ貼付面Sに、ビードワイヤ10をタイヤ回転軸の回りに渦巻き状に貼り付けるビードワイヤ巻付け工程を含む空気入りタイヤ1を製造する方法である。前記ビードワイヤ巻付け工程は、ビードワイヤ10の巻付け始端10eを、前記ワイヤ貼付面Sに固着するワイヤ固着工程と、前記中子Nをタイヤ回転軸の回りに回転させることにより、押圧ローラ20による押圧位置Tでビードワイヤ10をタイヤ周方向に沿って前記ワイヤ貼付面Sに貼り付けるとともに、前記押圧位置Tが前記中子Nのタイヤ半径方向外側に移動するように、前記中子Nのタイヤ回転軸を傾けるワイヤ渦巻工程とを含む。

(もっと読む)

タイヤ、及びタイヤの製造方法

【課題】走行によって色が落ちることのないタイヤを簡単に製造する。

【解決手段】タイヤ10の骨格部材であるタイヤケース17を、着色剤を含んで色が付けられた第1の熱可塑性材料でインジェクション成形する。走行によって色が落ちることのないタイヤを簡単に製造できる。

(もっと読む)

台タイヤ素材及び台タイヤの製造方法並びにタイヤの製造方法

【課題】台タイヤ素材において、切削される保護層の表面から最外層に位置するベルトまでを人手によって削り、切削する深さ(切削される保護層の厚さ)を測定することなく目視で切削する深さを確認できる台タイヤ素材及び台タイヤの製造方法並びにタイヤの製造方法を提供する。

【解決手段】台タイヤ素材10は、最外層に位置するベルト8よりも径方向外側にベルト8を保護する保護層9と、保護層9にタイヤ周方向に沿って延長する溝部15の底部を目安として保護層9を所定の深さまで切削することで均質な台タイヤを得ることができる。

(もっと読む)

空気入りタイヤの製造方法

【課題】タイヤ外観の低下を抑制しうる空気入りタイヤの製造方法に関する。

【解決手段】トレッド部からサイドウォール部を経て両側のビード部に至るとともに、カーカスコード11の配列体12をトッピングゴム13で被覆したカーカスプライからなるカーカスと、カーカスの内側に添設されかつタイヤ内腔面をなす空気非透過性のゴムからなるインナーライナーとを具える空気入りタイヤの製造方法である。この製造方法では、カーカスコード11の配列体12の一方側S1の面を第1のトッピングゴム13Aで被覆するとともに、カーカスコード11の配列体12の他方側S2の面を第1のトッピングゴム13Aよりもムーニー粘度が大きい第2のトッピングゴム13Bで被覆して生カーカスプライ16を形成する工程と、生カーカスプライ16の第2のトッピングゴム13B側に未加硫のインナーライナーゴムを貼り合わせる工程とを含む。

(もっと読む)

空気入りタイヤの製造方法

【課題】製造コストの増大を抑制しつつ、タイヤの耐久性を向上しうる。

【解決手段】トレッド部2からサイドウォール部3をへて両側のビード部4に至るとともに、カーカスコード11の配列体12をトッピングゴム13で被覆したカーカスプライ6Aからなるカーカス6を具えた空気入りタイヤの製造方法である。この製造方法では、環状をなす中子16を用いて未加硫の生タイヤ1Lを形成する生タイヤ成形工程と、該生タイヤ1Lを中子16とともに加硫する加硫工程とを含む。生タイヤ成形工程は、ポリエチレンテレフタレート又はポリエチレンナフタレートからなるカーカスコード11を未加硫の生トッピングゴム13Lで被覆して生カーカスプライ6Lを形成する工程を含む。カーカスコード11は、加硫工程前における180°Cでの乾熱収縮率が1〜3%であるとともに、生トッピングゴム13Lのムーニー粘度が35〜70(ML1+4、130℃)である。

(もっと読む)

生タイヤ成形装置、及びそれを用いた生タイヤ成形方法

【課題】サイドウォールゴムへの傷やシワの発生を抑制しながら、ケースはみ出し部を、効率よくビードコア廻りで折り返しかつケース本体部にしっかりと押し付けて貼着する。

【解決手段】ビードコアよりも軸心方向外側のケースはみ出し部2Bを、ビードコアの廻りで折り返しかつ円筒状のケース本体部の半径方向外周面に押し付けて貼着する折り返し手段とを具える。前記折り返し手段は、軸心方向内外に移動可能に移動基台に支持されるスライド体、膨張可能なゴムブラダー37、及びこのゴムブラダー内に収容される複数本の巻上げアームからなる巻上げアーム群38Gを具える。ゴムブラダー37は内圧充填によって膨張し、ケースはみ出し部2Bの折り返しを開始させる。巻上げアームは、スライド体の軸心方向内方への移動により作動し、折り返しを開始したケースはみ出し部2Bを、ゴムブラダー37を介してケース本体部の半径方向外周面に押し付けて貼着する。

(もっと読む)

261 - 280 / 2,283

[ Back to top ]