Fターム[4F212AR11]の内容

プラスチック等の特殊発泡成形、タイヤ成形 (20,984) | 調整制御量(制御の対象) (420) | 時間、時期 (14)

Fターム[4F212AR11]に分類される特許

1 - 14 / 14

改質ポリプロピレン系樹脂の予備発泡粒子および発泡成形体の製造方法

【課題】機械特性、耐熱性、耐薬品性および成形性などに優れた高発泡倍率の改質ポリプロピレン系樹脂の予備発泡粒子およびその発泡成形体の製造方法を提供する。

【解決手段】ポリプロピレン系樹脂100重量部を、多官能性単量体を0.1〜1重量%含む芳香族系ビニル単量体40〜100重量部に由来する改質ポリプロピレン系樹脂粒子を用い、前記改質ポリプロピレン系樹脂粒子100重量部に対して発泡剤20〜50重量部を用いて含浸処理して発泡性改質ポリプロピレン系樹脂粒子を得、得られた発泡性改質ポリプロピレン系樹脂粒子を0.1〜0.2MPaの圧力の加熱水蒸気で5〜60秒間加熱することで予備発泡させて、嵩密度が0.01〜0.07g/cm3である改質ポリプロピレン系樹脂の予備発泡粒子を得ることを特徴とする予備発泡粒子の製造方法。

(もっと読む)

発泡成形体及びその製造方法

【課題】水蒸気の使用量を低減でき、融着率及び加熱寸法安定性の向上した発泡成形体の製造方法を提供することを課題とする。

【解決手段】ポリプロピレン系樹脂とポリスチレン系樹脂とを含む予備発泡粒子を、成形型内で、任意に成形型加熱工程(I)と一方加熱工程(II)と逆一方加熱工程(III)、及び両面加熱工程(IV)に付すことにより得られ、前記両面加熱工程(IV)が、密閉系で20秒以上行われ、前記工程(I)〜(IV)が、式a+b+c<d(式中、aは前記成形型加熱工程(I)に要する時間、bは前記一方加熱工程(II)に要する時間、cは前記逆一方加熱工程(III)に要する時間、dは前記両面加熱工程(IV)に要する時間を意味する)の条件を満たすことを特徴とする発泡成形体の製造方法により上記課題を解決する。

(もっと読む)

生分解性容器の製造方法およびその方法で製造された生分解性容器

【課題】生分解性材料を水蒸気発泡させて焼成する際に生分解性材料の余剰分を発生させずに済む生分解性容器の製造方法を提供すること。

【解決手段】生分解性容器の製造方法は、ヒータを内蔵した嵌合可能な一対の雄型と雌型からなる発泡成形用の金型を用い、水分を含んだ生分解性材料を介在させて雄型と雌型を嵌合させ、金型内で生分解性材料を加熱し水蒸気発泡させて焼成することにより底部、胴部および開口縁部を有する容器状の発泡基材層を成形する工程を備え、雄型と雌型は完全に嵌合した際に互いに当接して第1蒸気抜き孔を形成する当接部をそれぞれ有すると共に少なくとも一方に第2蒸気抜き孔が形成され、金型内で生分解性材料を加熱する前記工程は、雄型と雌型の当接部が所定の間隔を空けて対向するように雄型と雌型を所定時間だけ予備的に嵌合させた後、前記当接部が互いに当接するように雄型と雌型を完全に嵌合させ第1および第2蒸気抜き孔から水蒸気を放散させながら焼成する工程である。

(もっと読む)

生分解性容器の製造方法

【課題】生分解性容器を生産性よく製造することを可能とする製造方法を提供すること。

【解決手段】生分解性容器の製造方法は、ヒータを内蔵した嵌合可能な一対の雄型4と雌型5からなる発泡成形用の金型6を用い、2枚の生分解性フィルム3の間に生分解性材料7を挟んだ状態で該生分解性フィルム3を雌型5の上方に配置し、雄型4で前記生分解性フィルム3を延伸しながら雄型4と雌型5を嵌合させ、金型内で生分解性材料7を加熱して発泡・焼成することにより発泡基材層2の成形と同時に前記基材層2の表面を前記生分解性フィルム3で被覆する工程を備え、前記生分解性フィルム3はポリ乳酸からなり145〜150℃の融点を有し、前記生分解性材料7は澱粉、パルプおよび水を混練した混練物からなり、金型内6で生分解性材料7を加熱する前記工程は金型6を120〜135℃の範囲内に保ちながら前記生分解性材料7を水蒸気発泡させて焼成する工程である。

(もっと読む)

ゴム製品の製造方法および装置

【課題】無駄な材料の発生を阻止しながら生産コストを低下させ、設備の大型化を防止する。

【解決手段】帯状部材12の接合面(側端面)に多数の突起47が設けられた加工具38の加工面43を摺接させるとともに、帯状部材12を加工具38に対して移動させることで前記接合面を粗面化したので、該接合面の粘着性が長期保管等により低下していても、前記粗面化により新鮮な未加硫ゴムが接合面に露出するとともに、該接合面は接合に好適な平坦形状に整えられる。その後、ゴム部材の接合面同士を接合するようにすれば、その接合強度を容易に向上させることができる。

(もっと読む)

成形体の製造方法

【課題】賦形性がよく、かつ、非発泡層への成形型キャビティ面の転写性が良好な成形体の製造方法を提供する。

【解決手段】プロピレン樹脂からなる第一の発泡層11と、当該第一の発泡層に隣接する第二の発泡層12と、当該第二の発泡層に隣接し、その融点が150℃以上180℃以下であるポリマーからなる非発泡層13とを有する積層体1の第一の発泡層の表面温度、及び前記非発泡層の表面温度が、いずれも200℃以上、230℃以下となるように、加熱された積層体1を、夫々その内側にキャビティ面410Aを持つ一対の型部材を有する成形型4A内に配置し、次いで、前記積層体の少なくとも一方の面と該面に対向する成形型内のキャビティ面との間に空隙を生ずるように、成形型4Aを密閉し、次いで、キャビティ内を減圧状態とし、積層体を膨張させ、前記膨張させた積層体が固化した後、成形型を開いて成形体を取り出して、成形体3Aを製造する方法。

(もっと読む)

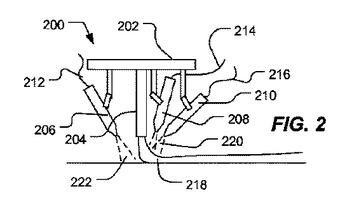

ポリウレタンガスケットおよびそれを形成する方法

シールを形成する方法は、一成分ポリウレタン前駆体からフロスを調製する工程、該フロスを物品の面に適用する工程、および水を該フロスとともに同時に適用する工程を含み、該フロスは硬化して、該物品に接着した350kg/m3以下の密度を有するガスケットを形成する。  (もっと読む)

(もっと読む)

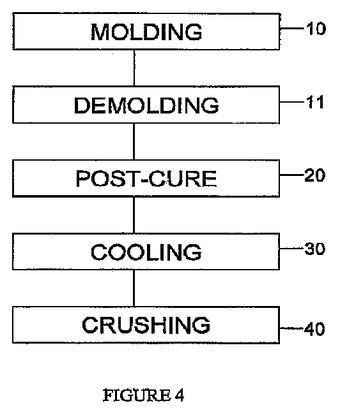

成形されたポリウレタンフォーム製品の後硬化

発泡製品を製造する方法であって、型穴に液体材料を注入することによって発泡製品を形成(10)すること、型穴から発泡製品を取り出して、型抜き(11)すること、型抜き(11)をした後、そして、圧縮(40)する前に、補助熱を加えることにより、発泡製品を後硬化(20)して、セットダメージを減少し、かつ発泡製品上に表面層を形成すること、及び発泡製品を機械的に圧縮することによって、発泡製品を圧縮(40)して、予め定められた発泡製品の厚みの縮小を得ることを含む方法。本方法は、発泡製品を後硬化(20)した後、そして、圧縮(40)する前に、発泡製品に加えられた補助熱を取り除くことによって、発泡製品を冷却(30)することを更に含む。  (もっと読む)

(もっと読む)

発泡可能な反応性樹脂を含む支持材の成形体

本発明は、下記の工程:a)発泡可能な反応性樹脂を支持材に導入する工程、およびb)前記発泡可能な反応性樹脂を含む前記支持材を圧縮変形する工程を含むプロセスによって製造され得る成形体を提供する。 (もっと読む)

空気入りタイヤを製造するプロセス及び装置

【課題】一連のタイヤを生産する際の設計仕様、並びに上記一連の全タイヤの特徴の均一性及び使用中に上記タイヤによって提供される性能の再現性を達成する。

【解決手段】空気入りタイヤを製造するプロセスにおいて、個々のループ(16)を形成するように環状固定構造(5)の周囲で折り返され、軸方向に対向するフラップ(3a)を備えた少なくとも1つのカーカスプライ(3)を備えるカーカススリーブ(14)が作成される。外部スリーブ(35)はカーカススリーブ(14)の周囲に配置され、後者はこれを外部スリーブ(35)の半径方向内面に適用させるために半径方向に膨張する。端部フラップ(3a)がそれぞれ折り返された後、及び半径方向に膨張する前に、各ループ(16)に属して、個々の環状固定構造(5)に実質的に平行に延びる部分(25)のみが、圧力下の加熱を実行するステップに付され、それによって各ループ(16)を環状固定構造(5)に一体化し、その後のカーカススリーブ(14)が半径方向に膨張するステップ及びタイヤ(2)の加硫ステップの間に、折り返したプライが一部でも滑り落ちるのを防止する。

(もっと読む)

タイヤ帯状材料の圧着力制御方法及びその圧着力制御装置

【課題】タイヤ成形時にタイヤ帯状材料の温度を測定し、この測定温度に基づき、最適な圧着力となるように材料圧着手段の圧着力を自動的に制御するタイヤ帯状材料の圧着力制御方法及びその圧着力制御装置を提供する。

【解決手段】材料圧着手段3a,3bは、エアーシリンダー等の圧着駆動装置5のロッド5aの先端にリンク機構6を介して円盤状のステッチャーホイール7が回転自在に取付けられ、このステッチャーホイール7は、前記圧着駆動装置5の進退駆動によりリンク機構6を介して矢印方向に旋回し、成形ドラム1上に供給された帯状材料2を所定の圧着力により圧着する。圧着力と圧着時間は、赤外線温度検出器4等の非接触式の温度センサにより計測した表面温度に基づき決める。

(もっと読む)

円筒状部材の成形方法および装置

【課題】円筒状部材19の接合部21内における補強コードのコードパス乱れを抑制する。

【解決手段】シート状部材18の巻き終わり端部18bのみをオーバーラップの直前にハロゲンランプ28により加温するが、粘度が低下した巻き終わり端部18bは、巻き始め端部18aにオーバーラップさせて接合したとき、常温で高い粘度である巻き始め端部18aの半径方向外側に密着配置される。その後、押付けローラ20により接合部21を押し潰すが、巻き終わり端部18bは高い粘度の巻き始め端部18aに規制されて内部の補強コードの不均一な変位が抑制され、一方、高い粘度の巻き始め端部18a内の補強コードは殆ど変位することがない。

(もっと読む)

型内発泡成形方法

【課題】型内発泡成形時の使用蒸気量を従来技術よりも削減でき、同等の品質を備えた熱可塑性樹脂発泡成形体を低コストで製造可能な方法の提供。

【解決手段】(a)成形型加熱工程、(b)一方加熱工程、(c)逆一方加熱工程、(d)両面加熱工程、(e)保持された蒸気で成形型内を保熱する保熱工程を行い、次いで成形型を冷却し、発泡樹脂成形体を成形型から取り出す型内発泡成形方法において、前記(b)一方加熱工程が7秒以上であり、(b)一方加熱工程終了時の成形型内の圧力が0.03MPa以上であり、且つ(e)保熱工程時間/(b)一方加熱工程時間の比率が0.8〜1.2の範囲内であることを特徴とする型内発泡成形方法。

(もっと読む)

ゴム成型装置及びゴム成型方法

【課題】ゴムセメントを塗布することなく、ゴム部材のタッキネスを向上させるゴム成型装置及びゴム成型方法を提供する。

【解決手段】ゴム成型装置は、押出されたスティフナーゴム部材1の表面に接触し、スティフナーゴム部材1の表面を冷却するシート盤10と、膨張することにより、周囲に配置されたスティフナーゴム部材1をシート盤10に押し付けるブラダー3とを備える。シート盤10は、その内部に冷却水を通す水路14を有し、接触したスティフナーゴム部材1を冷却しながら、成型する。

(もっと読む)

1 - 14 / 14

[ Back to top ]