Fターム[4F212UG05]の内容

プラスチック等の特殊発泡成形、タイヤ成形 (20,984) | 予備成形品及びその製造 (96) | 予備成形品の形状、構造の特徴 (71) | 積層体 (17)

Fターム[4F212UG05]に分類される特許

1 - 17 / 17

発泡体およびその製造方法

【課題】不均一発泡層の高発泡部と紫外線遮蔽層とが、同一のパターンに分布し、かつ、そのパターンの重ね位置精度が高く、パターン形状がより精度よく一致している発泡体およびその製造方法を提供することを目的とする。

【解決手段】気泡が多数形成した高発泡部と、前記高発泡部より気泡の形成密度および/または気泡直径が小さい低発泡部とが所定のパターンに分布している不均一発泡層と、

前記不均一発泡層の高発泡部の少なくとも片側に形成する紫外光を遮蔽する紫外光遮蔽層とを備えることを特徴とする発泡体である。

(もっと読む)

車両用内装部材の製造方法

【課題】スタンパブルシート内に加熱膨張性粒子を含むことでシート膨張時の厚さを厚くできるようにして、且つスタンパブルシートと表皮材とからなる貼合部材の剛性確保、及びスタンパブルシートと表皮材との接着性の両方を十分に満足できる貼合部材を得る。

【解決手段】熱可塑性樹脂、強化繊維及び加熱膨張性粒子を分散含有するスタンパブルシート1を用意する。スタンパブルシート1に表皮材2を重ねてから平板型のホットプレス機21で加熱圧縮してスタンパブルシート1表面に表皮材2を押付けて、スタンパブルシート1に表皮材2が貼り付けられた貼付部材3を製造する。その後ホットプレス機21を開き、加熱された貼付部材3のスタンパブルシート1中の加熱膨張性粒子を膨張させて所定の厚さの膨張貼付部材4を形成する。その後膨張貼付部材4をコールドプレス機に入れて加圧成形し車両用内装部材を成形する。

(もっと読む)

成形体の製造方法

【課題】二次発泡の発泡倍率が高く、かつ、高いクッション性を有する成形体の製造方法を提供する。また、型形状の賦形性が良く、特に絞り形状部を有する場合、絞り形状部における成形体の外観に優れる成形体の製造方法を提供する。

【解決手段】第一の発泡シートからなる基材層と、この基材層の上に設けられた第二の発泡シートからなる中間層と、この中間層の上に設けられた非発泡シートからなる表皮層と、を有する積層体からなる成形体の製造方法であって、前記積層体の基材層側の面を、前記表皮層側の面の表面温度よりも高い温度となるよう加熱する加熱工程と、密閉可能な成形型のキャビティ内に、加熱された前記積層体を、この積層体の少なくとも一方の面が、対向する成形型のキャビティ面に直接接触しないよう配置し、前記成形型を型締する型締工程と、前記キャビティ内の圧力を減少させて前記積層体を膨張させる減圧工程と、前記減圧工程を経た積層体を冷却する冷却工程と、を有する。

(もっと読む)

農産物用容器

【課題】 予備発泡機、サイロ又は発泡成形機への流通過程において、被覆剤の脱落を抑え、粒子流通管の内壁面への被覆剤の付着が極めて少ない発泡性スチレン系樹脂粒子を用いた農産物用容器を提供する。

【解決手段】 スチレン系樹脂粒子に発泡剤を含浸させてなる発泡性スチレン系樹脂粒子を予備発泡し、この予備発泡粒子を成形して得られるポリスチレン系発泡成形体の農産物用容器であって、

前記発泡性スチレン系樹脂粒子は、該樹脂粒子表面を組成物によって被覆されており、当該組成物は、当該樹脂粒子表面を被覆する常温で液体の多価アルコールAと、当該樹脂粒子100重量部に対して0.01〜0.3重量部の脂肪酸モノグリセリドと、当該樹脂粒子100重量部に対して0.03〜0.3重量部の脂肪酸金属塩と、常温で液体の多価アルコールBからなり、上記多価アルコールA、Bは、当該樹脂粒子100重量部に対して0.02〜0.3重量部含有し、2回に分けて被覆されており、

前記ポリスチレン系発泡成形体は粒子径が600μm〜1400μmのポリスチレン系樹脂粒子であり、前記ポリスチレン系発泡成形体の密度が0.01g/cm3〜0.033g/cm3であり、前記ポリスチレン系発泡成形体の平均弦長が20μm〜150μmであり、前記ポリスチレン系発泡成形体の曲げ強度は20N/cm2〜100N/cm2であることを特徴とする。

(もっと読む)

断熱性紙容器の製造方法

【課題】

ガスバリア性を有する断熱性紙容器を製造する方法を提供する。

【解決手段】

紙容器2の胴部21を構成する断熱性紙容器用素材1は、低融点オレフィン系樹脂層12、ガスバリア層13、オーバーコート層14、含水澱粉粒を含む澱粉と接着剤との混合塗工層15、低融点オレフィン系樹脂からなる樹脂層16を、この順で紙製の基材11の外側表面に積層して構成されている。この断熱性紙容器用素材1の外面側が加熱、減圧吸引されて、含水澱粉と接着剤との混合塗工層15に含まれる澱粉粒中の水分の蒸発で、厚さの高い独立気泡の発泡層16aが形成される。本発明では断熱性紙容器用素材の巻取りを連続的に発泡させたブランクを作成した後に、成形加工して断熱性紙容器とする効率的な製造方法を提供する。

(もっと読む)

発泡樹脂シート構成用の樹脂シート、発泡樹脂シートの製造方法、及び発泡樹脂製容器の製造方法

【課題】発泡特性に優れた発泡体を低廉なコストで得ることが出来る技術を提供することである。

【解決手段】表面に凹凸が形成された樹脂シートの積層体を発泡剤の雰囲気下に保持し、該発泡剤を前記樹脂シート中に含有させる発泡剤含有工程と、

前記発泡剤含有工程の後、前記樹脂シートを発泡させる発泡工程

とを具備する発泡樹脂シートの製造方法。

(もっと読む)

発泡体コアを有するFRP製成形品の成形法

【課題】FRP製成形品あるいはその部品として使用される、発泡体コアを有するFRP製成形品を、生産効率良く成形する方法を提供すること。

【解決手段】発泡体コアを有するFRP製成形品を成形するに際し、(1)目的とする成形品の成形型と相似な縮小型を用いて、発泡体コアを加圧・圧縮法によって作成する工程、(2)前記成形品の成形型の内表面に沿ってプリプレグを敷設した後、このプリプレグ上に発泡性シートを重ねて配置し、次いで、(1)で得られた発泡体コアを、前記成形品の成形型内部に、前記プリプレグ及び発泡性シートを介して配置する工程、(3)前記成形品の成形型内部を減圧して後又は減圧しながら、成形型を加熱し、前記発泡性シートを発泡させると共にプリプレグを硬化させる工程からなる成形法。

(もっと読む)

加熱発泡用押出ラミネート積層体

【目的】 加熱発泡することにより、発泡層が厚く、断熱性に優れ、発泡表面に大きな凹凸が生じ難く表面外観が良好な発泡積層体を得ることのできる、加熱発泡用押出ラミネート積層体を提供する。

【解決手段】 (a)〜(c)の要件を満たすポリエチレン系樹脂を、水分量が20〜30g/m2である基材層と隣接した層に少なくとも一層有し、加熱発泡により上記ポリエチレン系樹脂層が発泡層となる加熱発泡用押出ラミネート積層体を用いる。

(a)エチレン・α−オレフィン共重合体が1重量%以上50重量%未満、および高圧法低密度ポリエチレンが50重量%を超え99重量%以下

(b)毛管粘度計で測定した130℃における溶融張力が80〜180mN

(c)130℃において動的粘弾性を測定することで求められる、角速度0.01s−1におけるせん断粘度η0.01が5,000〜17,000Pa・s

(もっと読む)

軽量で強度のあるプラスチックの成形体

【課題】軽量で強度のある成形体を提供すること。

【解決手段】平均厚さが0.1mm以上のプラスチック膜からなる、径が5mm以上の球状体が、多数集合し、相互に接合し、一体化してなることを特徴とする、表面のプラスチック膜が1枚で、内部のプラスチック膜が2枚合わせの、軽量で強度のある成形体。

(もっと読む)

多目的発泡体、およびその使用方法

【課題】発泡状態が良好な発泡体が得られるようにし、かつ、発泡によりこの発泡体を所望形状にしようとしたり、発泡後の発泡体を所望位置に設置しようとしたりする場合における自由度を向上させるようにする。

【解決手段】発泡体1は、ゴム材料および樹脂材料のうち少なくともいずれか一方の材料と、発泡剤との混合物2と、この混合物2を全体的に気密状に被覆し、この混合物2の発泡時の膨張に抵抗しながら引き伸ばされる被覆体3と、混合物2を被覆した被覆体3を、目的の対象物4の所望部位に取り付け可能とする取り付け具5とを備える。対象物4は、車体13の一部を構成し、空間14をあけて互いに対面する一対の板金材15,16である。発泡体1を上記空間14に挿入して、両板金材15,16の互いの対向面の所望部位に取り付け具5により取り付ける。

(もっと読む)

発泡樹脂成形容器及びその製造方法

【課題】容器内面に表皮層を有しかつ凹部及び凸部の少なくとも一方による段差部を有する発泡樹脂成形容器で、凸部上端の段部あるいは凹部下端の段部等においても充分な保形強度を保有できる容器を容易に成形できるようにする。

【解決手段】容器内面に合成樹脂フィルムやシートよりなる表皮層1が形成され、容器内面に凹部15及び凸部の少なくとも一方による段差部を有する発泡樹脂成形容器において、容器内面の段差部の少なくとも一部を含む所要領域に、これに対応した成形品よりなる補強部材5を表皮層1と発泡樹脂Fとの間に介設して一体化させる。

(もっと読む)

発泡ゴムロール及び発泡ゴムロールの製造方法

【課題】 連続気泡で且つ高発泡な発泡ゴムロール及び発泡ゴムロールの製造方法を提供する。

【解決手段】 少なくとも発泡剤、加硫剤、加硫促進剤を添加したゴム組成物を加硫発泡させて成形する発泡組成物からなる発泡ゴムロールであって、前記ゴム組成物を、発泡進行度が50%の時刻(t1)における加硫進行度が5%以下であり、且つ発泡進行度が80%の時刻(t2)と加硫進行度が80%の時刻(t3)との差である(t3−t2)が2.5分以下となる条件で加硫発泡させたものであることを特徴とする発泡ゴムロール。

(もっと読む)

ハニカム吸音構造体

【課題】吸音性能が高いが剛性に劣る熱可塑性樹脂の柔軟素材発泡体に、剛性を付与し、各種工業資材等の吸音材として使用可能な発泡構造体の提供。

【解決手段】熱可塑性樹脂(B)からなるハニカム構造コアの各セル内に熱可塑性樹脂(A)発泡体が充填されており、かつ、該ハニカム構造コアの片面に熱可塑性樹脂(B)のシートが積層されていることを特徴とするハニカム吸音構造体であって、好ましくは、熱可塑栄樹脂(A)の曲げ剛性率が1〜100MPaであり、熱可塑性樹脂(B)の曲げ剛性率が熱可塑性樹脂(A)の曲げ剛性率以上であるハニカム吸音構造体。

(もっと読む)

発泡物品、特に自動車の内装用トリム要素、及びその製造方法

本発明は、発泡、凝集させたプラスチック粒子(3)から生成された基板(2)を備えた成形発泡物品(1)に関し、該発泡物品は少なくとも部分的にプラスチックシート(4)により取り囲まれている。前記プラスチックシート(4)は、少なくとも1つの第1溶融温度(TS1)と1つの第2溶融温度(TS2)とを有する原料混合物からなり、前記第2温度は第1温度より高い。プラスチック粒子(3)は、プラスチックシートの第1溶融温度より高くかつ第2溶融温度未満の温度(TS3)で、互いに凝集されることが可能である。  (もっと読む)

(もっと読む)

柔らかく絹のような触感を示すポリマーウェブ

その少なくとも一つの表面上で柔らかく絹のような触感を示すポリマーウェブが開示される。ウェブの絹のような感触の表面は、個々の毛髪様フィブリルのパターンを示し、毛髪様フィブリルの各々はウェブ表面の突き出た延長部であり、並びに開いた近位部分及び閉じた遠位部分を画定する側壁を有する。毛髪様フィブリルは、0.05〜0.13mm(2〜5ミル)の最大横断面直径及び1〜3の縦横比を示す。ポリマーウェブを製造するための方法及び装置は、少なくとも約1の平均縦横比を有するほぼ円柱状の形態である複数の突出部を有する三次元の成形構造体を使用する。  (もっと読む)

(もっと読む)

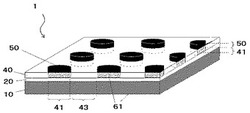

複合成形品とその製造方法及び製造装置

【課題】 熱可塑性樹脂発泡成形品の表面にシートが積層された複合成形品を高い成形精度で製造する方法、それに用いる製造装置、及び前記方法で得られた複合成形品の提供。

【解決手段】 成形型を構成する第1の型と第2の型の間に熱可塑性樹脂シートを張設し、該熱可塑性樹脂シートを加熱、軟化せしめた後、第1の型と第2の型を型締めして製造する複合成形品の外形と合致するキャビティを形成し、第1の型側からキャビティを通してシート押圧部材を第2の型に近接せしめ、軟化した熱可塑性樹脂シートを第2の型側に押圧し、次いでシート押圧部材を元の位置に戻し、キャビティ内に熱可塑性樹脂発泡粒子を充填し、次いで成形型を熱可塑性樹脂発泡粒子の融着温度以上の温度に加熱して型内成形し、熱可塑性樹脂発泡成形品の表面に熱可塑性樹脂シートからなる表皮が積層されてなる複合成形品を製造することを特徴とする複合成形品の製造方法。

(もっと読む)

プレフィルター材料

本発明は、密度0.6〜1.2g/cm3及び嵩密度(DIN−ISO 60)150〜250g/lを有する、不規則に焼結された顆粒状プラスチック粒子を含むプラスチック成形体に関する。本発明のプラスチック成形体は、床の形態でのプレフィルター材料としての使用に極めてよく適している。 (もっと読む)

1 - 17 / 17

[ Back to top ]