Fターム[4F212VA11]の内容

プラスチック等の特殊発泡成形、タイヤ成形 (20,984) | タイヤ成形の区分 (2,899) | タイヤ構成部材の製造 (552)

Fターム[4F212VA11]に分類される特許

141 - 160 / 552

ビード部材の製造方法及び製造装置

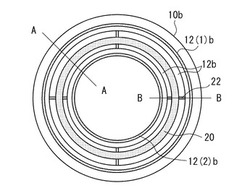

【課題】簡易な構成で、ビードコアとゴム部材からなるエア入りのないビード部材を製造する。

【解決手段】

ビードコアをゴム層で被覆したビード部材を、金型を用いて製造するビード部材の製造装置であって、成型用の一対の金型の少なくとも一方の金型(例えば下金型10b)に、それぞれ同心状に配置されたビード部材20を成型するための成型溝12bと、前記成型溝12bの内周側又は外周側に間隔をおいて設けた、一対の金型の型締め時に発生する余分な原料ゴムGを逃がす逃がし溝12(1)a、12(2)a、12(1)b、12(2)bと、金型の加圧手段とを有する。上下の金型の型締めすることで、その時に発生する余分な量のゴムは上記逃がし溝に逃がす。

(もっと読む)

単線ワイヤービードコアの製造方法

【課題】単線ワイヤービードコアの高さがフォーマー溝の深さよりも低いビード構成であっても、頻繁にフォーマーやローラーを交換することなく、充分にローラー押さえが可能で、ワイヤー終端を確実に押さえつけることができる単線ワイヤービードコアの製造方法を提供する。

【課題を解決するための手段】押さえローラーはローラー本体とローラー軸とを備え、ローラー本体は複数枚の薄肉円板状のローラー分割体をローラー軸に沿って重ね合わせた状態で列設して構成され、ローラー本体の両側に抜け止め用のストッパーを設け、ローラー分割体の軸孔をローラー軸の径よりも大きくすることにより、ローラー分割体はそれぞれ独立してローラー軸と交差する方向に移動可能となるように構成され、フォーマー溝の幅に対応する数のローラー分割体が、フォーマー溝内に進入してワイヤーの終端を押さえ付ける単線ワイヤービードコアの製造方法。

(もっと読む)

ビード部材の製造方法及び製造装置

【課題】金型によるコンプレッション成型及びゴムストリップの積層を組み合わせてビード部材を製造する。

【解決手段】

ビードコア20と前記ビードコアに形成されたスティフナーとからなるビード部材を製造する製造方法であって、一対の金型10a、10bのキャビティ内にビードコア20およびゴム材料Gを配置し、前記一対の金型10a、10bを加圧して、ビードコア20および前記ゴム材料Gを前記ゴム材料Gがスティフナーの一部となるよう一体に成型し、前記成型したビードコア20および前記ゴム材料Gにスティフナーの他の部分となるゴムストリップを積層することにより、ビード部材を製造する。

(もっと読む)

台タイヤビード部の補強材及び台タイヤの製造方法

【課題】台タイヤとなる生タイヤを加硫,成型するときの厚肉部分の加硫不足を抑制しつつ加硫時間を短縮するタイヤビード部の補強材及び台タイヤの製造方法を提供する。

【解決手段】

リング状ビード部B3,B3内に補強材6を収容した生タイヤB′の加硫工程を含み、トレッド部が薄肉に成型された台タイヤの製造方法において、生タイヤB′の加硫工程の前に、台タイヤの補強材6としてのビードコード4とビードフィラー5とをあらかじめ加硫済み又は半加硫済みとして一体化して形成するとともに、この一体化したビードコード4とビードフィラー5を被うゴム部材を設け、薄肉のトレッド部Wを基準にして生タイヤB′を加硫して台タイヤを製造するようにした。

(もっと読む)

非空気入りタイヤの製造装置、非空気入りタイヤの製造方法、および非空気入りタイヤ

【課題】非空気入りタイヤを高精度かつ高効率に形成すること。

【解決手段】外周面部41がリング状体12をその内周面12b側から支持する円盤状の内側支持体42を備え、この内側支持体には、該内側支持体と同軸に配置されるとともに内周面部46が取り付け体11をその外周面側から支持する収納孔47が形成され、内側支持体の外周面部は、リング状体において第1固定部12Aよりもタイヤ幅方向Hの一方側に位置する部分を支持して該第1固定部を露出させるように構成され、収納孔の内周面部は、取り付け体において第1固定部11Aよりもタイヤ幅方向の一方側に位置する部分を支持して該第1固定部を露出させるように構成されている非空気入りタイヤの製造装置を提供する。

(もっと読む)

帯状部材の製造装置

【課題】帯状部材の製造不良を低減し、品質向上、コスト削減を図る上で有利な帯状部材の製造装置を提供する。

【解決手段】各ボビン32から引き出されたスチールワイヤ26は、整列機構36により所定のピッチでそれらの長手方向を平行させ並べられた状態で押し出し機38に至る。この際、各ボビン32に設けられた制動機構34により、各ボビン32からそれぞれ引き出されるスチールコード26に均一の張力が付与されている。均一の張力が付与され整然と並べられた状態の複数本のスチールコード26に対して押し出し機38によりゴム材料24が被覆されることにより帯状部材28が押し出される。押し出し機38から押し出された帯状部材28は、冷却部54において巻回されて冷却される。冷却された帯状部材28は、アキュームレータ56を経て巻き取り機58でドラム60に巻き取られる。

(もっと読む)

空気入りタイヤ及びその製造方法

【課題】生産性の低下や無駄なゴムの発生を来すことなく溝部分のゴムをトレッド部から予め除去しておくことのできる空気入りタイヤ及びその製造方法を提供する。

【解決手段】シート状に形成された第1のトレッド部材8のタイヤ径方向外側に、タイヤ周方向に延びる複数の第2のトレッド部材9を互いにタイヤ幅方向に間隔をおいて配置し、各第2のトレッド部材9間の仮溝1a′に金型20の溝成型用突部21が位置するように未加硫タイヤTを加硫成型することにより、各第2のトレッド部材9間にトレッド部1の溝1aを形成するようにしたので、溝成型用突部21によって溝部分のゴムが他の部分に押し込まれることがない。この場合、各第2のトレッド部材9を互いに幅方向に間隔をおいて配置することにより、溝部分のゴムを予めトレッド部から除去しておくことができるので、別工程で溝部分のゴムを削り取る必要がない。

(もっと読む)

タイヤの製造方法、および、タイヤ、台タイヤ、トレッド

【課題】台タイヤのトレッド取付面に対するトレッドのタイヤ幅方向の位置ずれを防止できるタイヤの製造方法等を提供する。

【解決手段】トレッド4を取付けるためのトレッド取付面3にトレッド取付面3に対するトレッド4のタイヤ幅方向の位置ずれを防止するための凹部21又は凸部を備えた台タイヤ2を製造する工程と、台タイヤ2のトレッド取付面3に取付けられる被取付面5に上記凹部21又は凸部に対応する凸部22又は凹部を備えたトレッド4を製造する工程と、トレッド取付面3の凹部21又は凸部と被取付面5の凸部22又は凹部とが係合するようにトレッド4をトレッド取付面3に巻付ける工程と、トレッド取付面3と被取付面5とを加硫接着することにより台タイヤ2のトレッド取付面3にトレッド4を取付ける工程とを備えた。

(もっと読む)

未加硫のラジアル空気入りタイヤを製造する組み立て品と方法

未加硫のラジアル空気入りタイヤを製造する組み立て品と方法。組み立て品は、ラジアル空気入りタイヤ用のベルト/トレッドパッケージを備えているカーカス(92)を支持する回転可能なカーカスドラム(93)と、カーカスに当てて配置可能なスティッチングトレッドを有している少なくとも1つの回転可能なスティッチングローラ(2)およびベルト/トレッドパッケージを備えているカーカスからまたはカーカスに向けてローラを半径方向に移動させる変位装置(6)を有しているスティッチングローラユニットと、を備えている。スティッチングローラユニットは、少なくともスティッチングローラがベルト/トレッドパッケージに接触していない状態でスティッチングローラのスティッチングトレッドを回転駆動する個別の駆動機構を備えている。組み立て品にはスティッチングローラの周速度を制御する制御装置がさらに備わっている。組み立て品は、回転可能なカーカスドラムを駆動する駆動トルクまたは駆動トルクから得られる量を求め、駆動トルクを表している信号を制御装置に出力する計測手段を有している。  (もっと読む)

(もっと読む)

空気入りタイヤ、及びその製造方法

【課題】トレッドゴム内に、より細い導電端子をゴムストリップの巻き重ねによって形成する。

【解決手段】トレッドゴム2Gは、トレッドゴム2Gを貫通して立ち上がる導電端子部14と、その両外側に配されるトレッドゴム本体15とを具える。前記導電端子部14は、導電性ゴムからなる端子用ストリップ18が、トレッド導電層11からトレッド接地面2Sまで半径方向外側に向かって連続して巻き重ねられる導電端子19と、その両側で立ち上がる一対のサポートゴム部20A、20Bとからなる。サポートゴム部20A、20Bは、前記端子用ストリップ18の巻き重ねと並行しながら、非導電性ゴムからなるサポート用ストリップ21が、前記導電端子19の一方側で巻回される一方側巻回部22Aと、前記導電端子を横切る横切り部22Cと、他方側で巻回される他方側巻回部22Bとを交互に複数回繰り返して連続して巻かれることにより形成される。

(もっと読む)

ゴム補強用コードおよびその製造方法

【課題】優れた機械強度と均一な品質との両立を図ったゴム補強用コードおよびその製造方法を提供する。

【解決手段】溶液中のレゾルシン/ホルムアルデヒド総量のモル比、レゾルシンおよびホルムアルデヒド総量とゴムラテックス固形分の総量との比、RFL接着剤液の総固形分量に対するアルカリ金属水酸化物の固形分の質量%、総固形分量に対する添加されたNH3水溶液のNH4OHベースの質量%、総固形分濃度%を全て所定の範囲とし、かつ、この溶液中のラテックス成分を構成するゴムを所定のゴムラテックスとするRFL接着剤液を用いて接着剤処理され、ゴム中に埋め込まれて加硫された後の強度が8.0g/d以上であるゴム補強用コードである。

(もっと読む)

ゴム組成物及び空気入りタイヤ

【課題】優れた氷上性能を有するゴム組成物、及び、該ゴム組成物を用いてなる空気入りタイヤを提供する。

【解決手段】ジエン系ゴム100重量部に対し、粉体流動性を向上させたクルミ殻粉末、すなわち角を取って丸みを増大させたクルミ殻粉砕物を0.5〜10重量部配合してなるゴム組成物である。また、該ゴム組成物からなるトレッドを備えた空気入りタイヤである。粉体流動性を向上させたクルミ殻粉砕物は、安息角が23度以下である。

(もっと読む)

空気入りラジアルタイヤの製造方法

【課題】弾性率の高いコードの本来の特性を活かして操縦安定性及び耐久性を向上しつつ、ベルト補強層のコードとベルトコードのエッジ部との接触を防いで故障の原因となるベルト補強層の破損を抑制する。

【解決手段】ベルト層6の外周側にタイヤ周方向に実質的に平行に延びるコードを含んでなるベルト補強層8を設けた空気入りラジアルタイヤを製造するに際し、1本当たりの2%伸長時の荷重が20N以上のコードを被覆ゴムで被覆して前記ベルト補強層8となるゴム−コード複合体を作製し、該ゴム−コード複合体に対し少なくとも前記ベルト層と接する側の面に電子線を照射して被覆ゴムをプレ加硫し、プレ加硫したゴム−コード複合体を前記ベルト層上に巻き付けてグリーンタイヤを作製し、該グリーンタイヤを加硫時に実質的に拡張させずに分割モールドを押し付けることで加硫成形する。

(もっと読む)

空気入りラジアルタイヤの製造方法

【課題】高モジュラスなスチールコードの本来の特性を活かしてベルト補強層による操縦安定性及び耐久性の向上を図りつつ、ベルト補強層のスチールコードとベルトコードのエッジ部との接触を防いで故障の原因となるベルト補強層の破損を抑制する。

【解決手段】ベルト層6の外周側にタイヤ周方向に実質的に平行に延びるコードを含んでなるベルト補強層8を設けた空気入りラジアルタイヤを製造するに際し、ゴムシート11に電子線を照射してプレ加硫し、プレ加硫したゴムシート11をベルト層6上に巻き付け、ゴム被覆したスチールコードを前記プレ加硫したゴムシート11の上から巻き付けることでベルト補強層8を形成してグリーンタイヤを作製し、前記グリーンタイヤを、加硫時に実質的に拡張させずに分割モールドに押し付けることで加硫成形する。

(もっと読む)

タイヤの製造方法および装置

【課題】カッター27への切除片35やゴムの付着を抑制することで作業能率を向上させる。

【解決手段】カッター27によりトレッド14から切除片35を切り出した直後に、拡開手段38によりカッター27の基端側31を互いに離隔させることで、該カッター27の先端側28を拡開させるようにしたので、該先端側28は切除片35との密着面40にほぼ直交する方向に変位して切除片35から引き剥がされ、これにより、カッター27の先端側28内面に切除片35や薄膜状にゴムが付着する事態を効果的に抑制することができる。

(もっと読む)

空気入りタイヤ

【課題】サイドウォール部の屈曲変形時に、タイゴムシートのスプライス部により熱可塑性樹脂フィルムからなるインナーライナーにかかる圧縮力を分散させ、インナーライナーの破損を防止するようにした空気入りタイヤを提供する。

【解決手段】カーカス層5の内側にタイゴムシート6を介して熱可塑性樹脂を主成分とするフィルムからなるインナーライナー7を内貼りした空気入りタイヤにおいて、タイゴムシート6のタイヤ周方向の端部同士6a、6aをオーバラップしたスプライス部60の断面厚さd1を、少なくともサイドウォール部のショルダー領域で、タイゴムシート6のスプライス部以外の断面厚さd2の0.8〜1.5倍に設定した。

(もっと読む)

環状部材の製造方法

【課題】環状基体と環状ゴム体の結合力を高く維持しながら、環状基体と環状ゴム体の相互位置関係のバラつきを抑えた環状部材の製造方法を供する。

【解決手段】環状基体11を第1支持盤21の内周端部側に位置決め配置する基体配置工程と、環状基体11の外周面と第1支持盤21の盤面21fとに亘って連続するリボン状ゴム材を積層して第1ゴム体12aを環状に成形する第1成形工程と、結合した環状基体11と第1ゴム体12aを第2支持盤22に反転する反転工程と、反転した環状基体11の外周面から第1ゴム体12aを介して第2支持盤の盤面に亘って連続するリボン状ゴム材を積層して第2ゴム体12bを環状に成形する第2成形工程とを備える環状部材の製造方法。

(もっと読む)

空気透過抑制フィルムを備えたゴム製品及びその製造方法

【課題】別途接着層を設ける必要がなく、かつ特性を低下させる第3成分を空気透過抑制フィルムに添加しなくても、被貼り合わせ部材であるゴム部材やゴム層に対する接着性を改善できるようにする。

【解決手段】耐空気透過性の樹脂成分Pを海相とし、ジエン系ゴムを含むゴム成分Eを島相とする海島構造の空気透過抑制フィルムFをインナーライナー8として備えた空気入りタイヤである。空気透過抑制フィルムFの一方面を表面処理して島相のゴム成分Eを表面に露出させる。表面処理した面をタイヤ内面側のジエン系ゴムからなる未加硫のゴム層6に貼り合わせ、露出させたゴム成分Eとゴム層6とをタイヤ加硫成形時に共架橋させることで空気透過抑制フィルムFをゴム層6に接着させる。

(もっと読む)

重荷重用ラジアルタイヤ、及びその製造方法

【課題】ビードエーペックスゴムとビードコアとの粘着剥がれに起因する工程不良や生産性の低下を抑制する。

【解決手段】ビードエーペックスゴム8は、低弾性のエーペックス本体12と、その内部に形成される高弾性ゴム部13とからなり、高弾性ゴム部13は、ビードコア5の半径方向外面5Sに近接してのびる底片部13aと、そのタイヤ軸方向内端から立ち上がる立片部13bとからなる断面L字状をなす。

前記エーペックス本体12は、前記底片部13aとビードコアとの間に介在して該底片部13aを被覆する下被覆部分12aと、前記立片部13bとカーカスのプライ本体部6aとの間に介在して該立片部13bを被覆する側被覆部分12bとを含む。

(もっと読む)

プレキュアトレッドの製造方法および装置並びにプレキュアトレッド

【課題】加硫時に未加硫トレッド13に付与されている圧力を容易かつ高精度で調節する。

【解決手段】未加硫トレッド13に付与されている圧力を該未加硫トレッド13に直接接触しながら検出する第1、第2検出センサ34、37を加硫金型22内に設け、前記第1、第2検出センサ34、37により検出された圧力に基づき型締め手段25の流体シリンダ40による型締め力を変化させるようにしたので、未加硫トレッド13に加硫金型22から付与されている圧力を容易かつ高精度で所定範囲内に収めることができる。

(もっと読む)

141 - 160 / 552

[ Back to top ]