Fターム[4F212VA11]の内容

プラスチック等の特殊発泡成形、タイヤ成形 (20,984) | タイヤ成形の区分 (2,899) | タイヤ構成部材の製造 (552)

Fターム[4F212VA11]に分類される特許

121 - 140 / 552

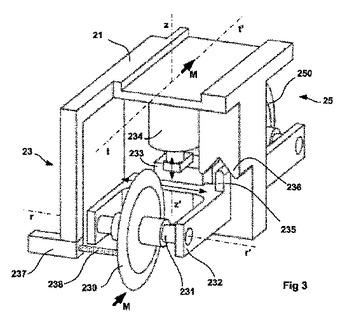

切断前にプライ角度を測定する方法及び装置

本発明は、補強プライ(N)を切断する装置(2)であって、補強プライは、互いに平行に配置された状態で配合ゴム中に埋め込まれると共に補強プライの長手方向と所与の理論的角度(a)をなす所与の長さのワイヤ部分の集成体から成る、切断装置において、切断装置は、補強プライ(N)を切断しないで、切断装置の長手方向(XX′)とのなすワイヤの実際の角度を推定することができる第1の手段(23)及び補強プライ(N)を第1の手段(23)によって推定された実際の角度(a+da)で切断することができる第2の手段(25)を有することを特徴とする切断装置に関する。  (もっと読む)

(もっと読む)

タイヤ構成部材の搬送装置

【課題】成形ドラム上での定寸ブレーカーのジョイント部の開きをなくして高精度でブレーカーを搬送・巻回して貼り付けることによりタイヤ性能を向上させることができ、また、ブレーカーを円滑に搬送して生産性を向上させることができるタイヤ構成部材の搬送装置を提供する。

【解決手段】ブレーカーを成形ドラムに向けて搬送するために搬送方向に沿って配置される複数の搬送コンベアと、上流側の搬送コンベアと下流側の搬送コンベアとの間に設置されるカッターユニットとを備え、カッターユニットは、ブレーカーを切断するカッターと、カッターを搬送幅方向の一方の側から他方の側に走行させるカッター走行手段と、上面側にカッターの走行溝が形成され、上面が搬送コンベアの上面と同一平面内に位置するように配置されるカッタープレートとを備えたことを特徴とする。

(もっと読む)

タイヤ生産のためのビードワイヤの製造方法

本発明は、タイヤを製造するためのビードワイヤ(4)を製造する方法に関する。本発明によれば、ビードワイヤは、ビードワイヤの周方向にそれ自体オーバーラップする領域を形成するコーティング(54)を有する。この領域の一区分の周囲と接触状態にある少なくとも3つのジョー(8,10,12,14)によってビードワイヤを加圧する。  (もっと読む)

(もっと読む)

空気インナーライナーの製造方法

【課題】空気インナーライナー用の動的加硫アロイを形成するには可塑剤が必須であるけれども、可塑剤はタイヤをつくるほとんどの後続の工程において問題を引き起こす。有用であると期待されることは、動的加硫アロイをタイヤ形成に使用する前に、それから可塑剤を低減しまたは排除することである。

【解決手段】本発明は、空気インナーライナー用の連続エラストマー長尺物を調製する方法であって、可塑剤およびエラストマーを含む連続エラストマー長尺物を用意する工程、該連続エラストマー長尺物をある滞留時間、該可塑剤の引火点の上15℃以下の温度で加熱する工程、および該長尺物を冷却して該連続エラストマー長尺物中の可塑剤のレベルよりも少ない可塑剤のレベルを有する熱処理された連続エラストマー長尺物を形成する工程、を含む方法に関する。ある実施形態では、熱処理された連続エラストマー長尺物または該熱処理された連続エラストマー長尺物を含む積層物は、最初に、切断されて空気インナーライナーユニットを形成し、該空気インナーライナーユニットをそれ自体に接合して空気インナーライナーを形成することができる。熱処理された連続エラストマー長尺物または該熱処理された連続エラストマー長尺物を含む積層物は、切断されてそれによってスリーブの形態にされて空気インナーライナースリーブを形成し、該スリーブはタイヤ中に組み込まれる。

(もっと読む)

タイヤバンド用テープの作製方法

【課題】ユニフォミティを向上させた製品タイヤを得るために、トップ反をスリットしてタイヤバンド用テープを作製するに際して、容易にスリット位置を確認でき、正確に所定のコード本数のタイヤバンド用テープを得ることが可能なタイヤバンド用テープの作製方法を提供する。

【解決手段】多数本の縦糸のタイヤコード2と、少数本の横糸3が織り合わされて形成されたタイヤコード用すだれ織物Aにトッピングゴムが被覆されて形成されたトップ反をスリットしてタイヤバンド用テープを作製するタイヤバンド用テープの作製方法であって、多数本の縦糸のタイヤコード2には、所定本数毎に、1本または2本の認識用タイヤコード21が配置されており、認識用タイヤコード21と他のタイヤコード2との単位長さ当たりの撚り数が異なる。

(もっと読む)

ボディプライおよびインサートアセンブリ方法

少なくとも1つのカーカスプライとトレッドとタイヤのサイドウォールの少なくとも1つとの間に置かれる第1および第2の補強プライを含むトレッドを有するタイヤ。タイヤボディプライを作るための方法も説明される。当該方法は、少なくとも2つのカレンダローラによって形成されるかみ合いに第1のゴムコーティング、少なくとも1つのインサート、ボディファブリック、および第2のゴムコーティングを送ることを含む。当該方法は、かみ合いを通して、および次いで少なくとも2つのカレンダローラの間で、第1のゴムコーティング、ボディファブリック、少なくとも1つのインサート、及び第2のゴムコーティングを押圧し、タイヤボディプライを形成することをさらに含む。別の実施形態では、当該方法は、タイヤボディプライの中心から、第1の距離分、間隔を置いて第1のインサートを配置することと、タイヤボディプライの中心から、第2の距離分、間隔を置いて第2のインサートを配置することを含む。  (もっと読む)

(もっと読む)

タイヤ構成部材製造方法

【課題】帯状部材の連結端部が接着剤により互いに接着されて確実に連結することができるタイヤ構成部材製造方法を供する。

【解決手段】少なくとも樹脂シートfからなる帯状部材Aを連結してタイヤ構成部材Pを製造するタイヤ構成部材製造方法において、帯状部材Aは少なくとも一方の連結端部に接着剤gを塗布し、連結する帯状部材Aの連結端部を互いに重ね合わせ接着剤gにより接着して連結するタイヤ構成部材製造方法。

(もっと読む)

支持構造およびタイヤ用シートならびにシートの製造方法

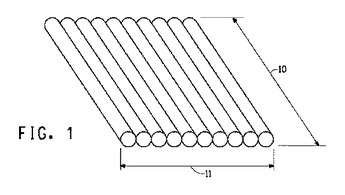

平面シートは、3.7〜6.8N/dtexのヤーンモジュラス、2.9〜4.7%の破断点伸びおよび130〜15,000のデニールを有する複数のポリアミドヤーン(20、30、40)と、複数のスチールワイヤ(21、31、41)とを含み、スチールワイヤが、第1のクリンプおよび第2のクリンプを施されており、第1のクリンプは、第2のクリンプの平面と実質的に異なる平面にある。スチールワイヤの第1および第2のクリンプピッチおよび振幅は、スチールワイヤおよびポリアミドヤーンを組み合わせたとき、ワイヤの破断点伸びがポリアミドヤーンのものと同様であるようなものとする。ワイヤおよびヤーンは、平面シート内で互いに平行に配向されるように構成される。シートは、タイヤおよびベルト用エラストマー成分の構築に有用である。  (もっと読む)

(もっと読む)

タイヤ部材用トップ反の製造方法

【課題】トップ反を裁断して得られたタイヤ部材を生タイヤに貼り付け加硫を行う際、エンズ分布が不均一になることがないタイヤ部材用トップ反の製造方法を提供する。

【解決手段】平行かつ所定間隔で配列してなるテキスタイルコード3と、テキスタイルコード3と略直角方向に向く横糸とが織り合わされたテキスタイル部材5に、トッピングゴム6を被覆してタイヤ部材用トップ反8を製造する方法であって、環状溝22がロール軸方向に所定間隔で形成されると共に、環状溝22間に切断刃23が突出して設けられた溝付きロール21をテキスタイルコード3と略直角方向に配置し、テキスタイル部材5を溝付きロール21に通過させることにより、横糸4を切断刃23で切断すると共に、テキスタイルコード3を環状溝22に嵌め込んで整列させ、その後、横糸4が切断されたテキスタイルコード3をカレンダー装置1に搬入して、ゴムをトッピングする。

(もっと読む)

コード含有シートの裁断装置

【課題】高品質なタイヤの生産に寄与しうるシート56の裁断装置58の提供。

【解決手段】この裁断装置58は、並列された多数のコード50を含むシート56を裁断しうるように構成されている。この裁断装置58は、ストレッチャー62と、鋏64とを備えている。このストレッチャー62は、各コード50の一部を引き伸ばし、このコード50に細径部80を形成しうる。この鋏64は、この細径部80においてこのコード50を切断しうる。この裁断装置58で形成されたプライでは、その側面を占めるトッピングゴム52の面積比率は充分に大きい。このため、プライの側面は他の部材と充分に接着しうる。このプライを用いて製造されたタイヤでは、ルースの発生が効果的に防止される。この裁断装置58は、高品質なタイヤの生産に寄与しうる。

(もっと読む)

インナーライナー用ポリマーシートの製造方法および空気入りタイヤの製造方法

【課題】加硫工程において、インナーライナーとインスレーションゴムまたはカーカスゴムとの間にエアーイン現象を生じさせず、かつインナーライナーとブラダーとの粘着を防止することができるインナーライナー用ポリマーシートの製造方法および空気入りタイヤの製造方法を提供する。

【解決手段】インナーライナー用ポリマーシートの製造方法は、スチレン‐イソブチレン‐スチレントリブロック共重合体99〜60質量%と、ポリアミドを分子鎖に含むショアD硬度が70以下のポリアミド系ポリマー1〜40質量%とを含むポリマー混合物からなる未加硫ポリマーシートを準備する工程と、未加硫ポリマーシートの一面に水溶性ペイントを2〜5回塗布する工程および離型用ゴムを0.001mm〜0.1mmの厚さで塗布する工程の少なくともいずれかとを含む。

(もっと読む)

樹脂フィルム貼付け装置及び樹脂フィルムの貼付け方法

【課題】裏打シートで裏打ちされた樹脂フィルムを、未加硫ゴムシートの表面に裏打シートを剥がしながら貼り合わせるにあたって、装置トラブルや樹脂フィルム及び未加硫ゴムシート相互間のエアー入りを防止して、樹脂フィルムの未加硫ゴムシートへの貼り合わせ性を向上させる。

【解決手段】この樹脂フィルム貼付け装置1は、未加硫ゴムシート9を搬送する供給コンベア2と、樹脂フィルム10を保管する保管手段3と、樹脂フィルム10から裏打シート14を剥離する裏打シート剥離手段4と、裏打シート14が剥離された樹脂フィルム10を、供給コンベア2により搬送される未加硫ゴムシート9の表面に押し当ててそれら両部材を相互密着させる押圧手段6と、裏打シート剥離手段4と押圧手段6との間に設けられ、樹脂フィルム10に帯電する静電気を除去する静電気除去手段8と、を備える。

(もっと読む)

ビード部材の製造装置及び製造方法

【課題】2つのゴム層からなるビードフィラを、ゴムストリップを積層して精度よく形成し、ビードコアの外周に合わせて正確かつ容易に配置する。

【解決手段】第1の支持体10にゴムストリップを積層してビードフィラのビードコアに接する第1のゴム層92Aを形成する。複数の揺動部材11を揺動させて放射状に拡開させ、形成後の第1のゴム層92Aの一端を拡開させて、他端を第2の支持体20に保持されたビードコア91に接近させ、第1のゴム層92Aをビードコア91の外周に当接させて第2の支持体20に配置する。第1のゴム層92Aに重ねて、第2の支持体20にゴムストリップを積層してビードフィラの第2のゴム層を形成する。

(もっと読む)

タイヤ、及びタイヤの製造方法。

【課題】走行性能を低下させることなく空気入りを抑制して耐久性を向上させたタイヤを提供することが目的である。

【解決手段】熱可塑性材料で形成された環状のタイヤケース17と、補強コード26Aに第1の被覆用熱可塑性材料27を被覆して形成された被覆コード部材26を、タイヤケース17のクラウン部16部に巻回し且つ接合して形成された補強層28と、をタイヤ10が有することで、走行性能を低下させることなく空気入りを抑制して耐久性が向上する。

(もっと読む)

タイヤ製造方法及びタイヤ製造用金型

【課題】簡単な製造工程でタイヤ骨格部材を製造できるタイヤ製造方法と、このタイヤ製造方法に適用可能なタイヤ製造用金型を得る。

【解決手段】タイヤ骨格部材を製造するためのタイヤ製造用金型52はタイヤ製造用金型部材54A、54Bで構成され、タイヤ製造用金型部材54A、54Bの間にキャビティ60A、60Bが構成される。一方のタイヤ製造用金型部材54Aは固定支持部材62Aにより固定されているが、他方のタイヤ製造用金型部材54Bは、タイヤ製造用金型部材54Aに対して平行状態を維持しつつ、スライド可能となるように、スライド支持部材62Bに支持されており、分割体をタイヤ製造用金型部材54A、54Bから取り出すことなく接合できる。

(もっと読む)

タイヤ、及びタイヤの製造方法。

【課題】熱可塑性材料で形成されたタイヤ骨格部材へ、強固に、タイヤ補強層及びビードコアの少なくとも一方を接着させる。

【解決手段】熱可塑性材料で形成された環状のタイヤ骨格部材17のビード部12には、表面処理済ビードコア18が埋設されている。表面処理済ビードコア18は、接着用表面処理が施されている。タイヤ骨格部材17のクラウン部16の外周には、表面処理済補強コード26が巻回されている。表面処理済補強コード26には、接着用表面処理が施されている。

(もっと読む)

タイヤ、及びタイヤの製造方法。

【課題】空気入りを抑制して耐久性を向上させたタイヤを提供することが目的である。

【解決手段】熱可塑性材料で形成された環状のタイヤケース17と、タイヤケース17のクラウン部16に補強コード26を巻回して形成されタイヤケース17の幅方向断面視で補強コード26の少なくとも一部がクラウン部16に埋設された補強層28と、被覆用熱可塑性材料90で形成され、被覆用熱可塑性材料90で形成されクラウン部16に接合されて補強層28を覆う被覆層29と、被覆層29の外周面に設けられるタイヤ構成部材と、をタイヤ10が有することで、補強コード26周囲の空気入り、及び、被覆層29とタイヤ構成部材との間への空気入りが抑制されて耐久性が向上する。

(もっと読む)

更生タイヤ用円環状トレッド部材の製造方法

【課題】従来に比べて少ない部品点数の加硫モールドで、種々の寸法の円環状トレッド部材の製造を可能とする更生タイヤ用円環状トレッド部材の製造方法を提供する。

【解決手段】帯状に成形された未加硫のゴム部材1を、その長手方向両端部を除いて、ゴム部材の長さよりも小さい長さを有する加硫成型モールド2、3により、台タイヤへの貼り付け面1a側及びトレッド面1b側から挾持する。次いで、加硫成型モールド2、3によりゴム部材1を加熱して加硫し、加硫した帯状ゴム部材1を加硫成型モールド2、3から外す。ゴム部材1の長手方向両端部をつき合わせて円環状とした状態で、加硫接合モールド4、5により、台タイヤへの貼り付け面1a側及びトレッド面1b側から挾持し、加硫接合モールド4、5によりゴム部材1を加熱して加硫し、両端部を加硫接合する。これにより、加硫済みの円環状のトレッド部材が得られる。

(もっと読む)

タイヤ、タイヤの製造方法、及び、タイヤ製造用成形型

【課題】タイヤ構成部材が熱可塑性材料で形成されていても、ビードコアの位置精度が高くしかもビードコアを露出させる部位がタイヤ構成部材に形成されないタイヤ、タイヤの製造方法、及び、タイヤ製造用成形型を提供することを課題とする。

【解決手段】空気入りタイヤ10は、熱可塑性材料からなるビードコア18と、熱可塑性材料からなるタイヤ骨格部材17とを備えている。タイヤ骨格部材17は、ビード部12を構成してビードコア18を覆っている。この空気入りタイヤ10を製造するには、タイヤ骨格部材17のうちビード部12の内側部分12Kを成形する。次に、内側部分12Kでタイヤ内側が覆われるビードコア18を熱可塑性材料で成形する。更に、外側部分12Jを成形してビードコア18のタイヤ外側を覆う。

(もっと読む)

ビード部材の製造方法及び製造装置

【課題】簡易な構成で、ビードコアとゴム部材からなるエア入りのないビード部材を製造する。

【解決手段】

ビードコアをゴム層で被覆したビード部材を、金型を用いて製造するビード部材の製造装置であって、成型用の一対の金型の少なくとも一方の金型(例えば下金型10b)に、それぞれ同心状に配置されたビード部材20を成型するための成型溝12bと、前記成型溝12bの内周側又は外周側に間隔をおいて設けた、一対の金型の型締め時に発生する余分な原料ゴムGを逃がす逃がし溝12(1)a、12(2)a、12(1)b、12(2)bと、金型の加圧手段とを有する。上下の金型の型締めすることで、その時に発生する余分な量のゴムは上記逃がし溝に逃がす。

(もっと読む)

121 - 140 / 552

[ Back to top ]