Fターム[4F212VK01]の内容

プラスチック等の特殊発泡成形、タイヤ成形 (20,984) | タイヤの成形操作 (1,775) | タイヤの組立て操作 (1,641)

Fターム[4F212VK01]の下位に属するFターム

層の装着、引張り (740)

ビードリング、コアの取付け (291)

タイヤ形状への拡張、付帯処理 (81)

トレッドの装着 (492)

Fターム[4F212VK01]に分類される特許

1 - 20 / 37

ローラおよび該ローラを用いた帯状部材の巻付け装置

【課題】小型で静粛かつ安価でありながら、ローラ18からの帯状部材15の離脱を容易とする。

【解決手段】ローラ18が、金属からなる回転可能なローラ本体22と、該ローラ本体22に保持され前記ローラ本体22と一体的に回転する非粘着性材料からなるリング体23とを備えているため、該ローラ18に熱風を吹き付けて該ローラ18を高温に加熱しなくても、また、該ローラ18と帯状部材15との間に高圧ガスを吹き付けなくても、帯状部材15をローラ18への接触後に該ローラ18から容易かつ確実に離脱させることができ、これにより、装置を小型で安価とすることができるとともに、静粛なものとすることができる。

(もっと読む)

ゴムストリップの貼付装置

【課題】ゴムストリップを、蛇行を招くことなく精度良くかつ安定してドラムまで搬送しかつドラムに巻き付ける。

【解決手段】未加硫のゴムストリップを、ドラムに搬送して貼り付ける搬送コンベヤを有する。前記搬送コンベヤは、下コンベヤ部の搬送ベルトと、上コンベヤ部の押付けベルトとの間でゴムストリップを挟んで搬送する。搬送方向最前方側に配される上案内ローラは、一端部が枢支点P1で枢支され搬送方向に傾動自在な傾動アームの他端部に設ける枢着点P2で回転自在に枢着される。前記傾動アームは、前記押付けベルトの張力によって付勢され、前記最前方側の上案内ローラを、押付けベルトを介して搬送ベルトの搬送面に向かって押し付ける。

(もっと読む)

生タイヤの保持装置

【課題】大掛かりな設備を必要とすることなく、しかも生タイヤの装置への着脱が容易な装置を提供する。

【解決手段】生タイヤの保持装置1は、搬送ベース3に立設された支柱5と、生タイヤTの側部を搬送ベース3に対向させた姿勢にて支柱5の上端側より導入される生タイヤTを同姿勢のままタイヤ内面側から吊り下げ、保持する少なくとも1つの保持部7、8とを備える。保持部7、8は、互いに交差してL字形状をなす第1部分18a、20aおよび第2部分18b、20bを有し、支柱5の延在方向Oを含む平面内で第1部分18a、20aおよび第2部分18b、20bの交差位置を揺動支点として揺動可能な保持部材18、20を、支柱5の周りに複数配置して構成される。

(もっと読む)

リビジョン管理方法

【課題】リビジョン管理を適切に行うことのできる方法を提供する。

【解決手段】製品製造工程であるタイヤ成型工程における追い番号を、例えば、101010のように、タイヤ成型工程における追い番号10と部品製造工程であるタイヤ構成部材製造工程における追い番号(ビードフィラー製造工程における追い番号10とカーカスプライ製造工程における追い番号10)とを並列表記した追い番号とするとともに、試作を行った場合には、量産用の追い番号とは異なる試作用の追い番号を設定し、試作が終了した場合には、タイヤ成型工程の追い番号を最新の量産用の追い番号に戻してタイヤ構成部材製造工程に生産指令を行うようにした。

(もっと読む)

タイヤ成型装置

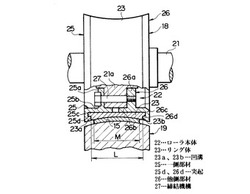

【課題】セグメントの拡縮機構を有するタイヤ成型ドラムにおいて、高精度の加工を要する高価な部品を不要にし、構造を簡単にし、耐久性を向上させる。

【解決手段】ドラム主軸1内の軸線方向に延びるように設けられ、ドラム主軸1と一緒に回転するシャフト2と、シャフト2の一端側に設けられ、シャフト2の軸線方向の往復運動に連動してセグメントの径を拡縮するセグメント拡縮機構3と、ピストンシリンダ機構7と、ピストンシリンダ機構7のピストンロッド71とシャフト2の他端とを結合する供回り分離機構6と、ドラム主軸1を回転させるドラム回転手段5を有する。供回り分離機構6は、ピストンロッド71の往復運動をシャフト2に伝達し、かつドラム主軸1の回転によるピストンロッド71の供回りを防止する。

(もっと読む)

タイヤ成型装置

【課題】バンドの絞り変形部分をビードリングの周りに巻き返すに当っての、最内層に位置するインナーライナゴム素材の、バンド構成部材としての、カーカス素材、ゴムチェーファ素材等からの不測の剥離を効果的に防止できるタイヤ成型装置を提供する。

【解決手段】ビードリング4の内径より大径のバンド2を支持する成型ドラム1と、成型ドラム1の両端から突出する前記バンド2の両端部分2aを、ビードリング4の内径と対応する外径に絞り変形させる縮径手段と、前記バンド2の絞り変形部分上にセットされたビードリング4の周りに絞り変形部分を巻き返すバンド折り返し手段とを具えるものであって、成型ドラム1の両端に、軸線方向外側へ突出して、前記絞り変形部分を内周側から支持する筒状突起部1aを設けてなる。

(もっと読む)

タイヤ製造装置及びタイヤ製造方法

【課題】押出機から押し出したゴムストリップを積層ローラにより被成形体に正確に積層し、ゴムストリップの位置決めや積層の精度を高くする。

【解決手段】押出機10に設けられた口金13のゴム押出先端を、積層ローラ20の軸線位置下方に近接して配置し、口金13から近接する積層ローラ20に向けてゴムストリップGを押し出す。押し出されたゴムストリップGを、回転する積層ローラ20により被成形体Hまで移動させて外面に押し付け、被成形体Hの回転の伴い圧着しながら巻き付ける。移動手段30により、積層ローラ20と押出機10を被成形体Hの外面に沿って一体に移動させ、ゴムストリップGを被成形体Hに順に積層してゴム部材を形成し未加硫タイヤを成形する。

(もっと読む)

乗用車用空気入りラジアルタイヤ及びその製造方法

【課題】 耐疲労性を確保しながら、軽量性、経済性、高速耐久性を改善することを可能にした乗用車用空気入りラジアルタイヤ及びその製造方法を提供する。

【解決手段】 左右一対のビード部3,3間に少なくとも1層のカーカス層4を装架し、トレッド部1におけるカーカス層4の外周側にタイヤ周方向に対して傾斜する補強コードを含む少なくとも2層のベルト層7とタイヤ周方向に周回する補強コードを含むベルト補強層8とを配置した乗用車用空気入りラジアルタイヤにおいて、ベルト補強層8の補強コードとして、総繊度が900dtex〜5000dtexの範囲にあり、熱可塑性マルチフィラントを含む繊維束を一方向に撚り合わせた片撚りコードであって、その断面形状が扁平であり、かつその長径aと短径bとの比a/bが1.1〜3.5の範囲にある扁平片撚りコードCを用いる。

(もっと読む)

生産指令の発行方法

【課題】必要な最小リードタイムを確保しつつ、平均リードタイムを短縮して、中間在庫を適正化できる生産指令の発行方法を提供する。

【解決手段】成型ラインの成型機Nkが生産指令を発行する期間である取り込み期間の開始時期Tkmを、指定するトレッド部材のサイズをサイズmとし、上記サイズmのトレッド部材の生産開示時刻をTm1、上記サイズmのトレッド部材の平均生産時間をTm2、1チャンスの期間をT3、安全リードタイムをT4としたときに、Tkm=T1+T2(m)+T4により算出した時刻に設定して、最小リードタイムが安全リードタイムT4に、最大リードタイムが安全リードタイムT4と1チャンスの期間T3との和になるようにした。

(もっと読む)

タイヤを組み立てる方法および装置

それぞれの構築ライン(10、13)に沿って製造されたカーカススリーブ(12)および外側スリーブ(15)は、組立ステーション(16)において相互に結合される。外側スリーブ(15)を担持した補助ドラム(14)およびカーカススリーブ(12)を担持した構築ドラム(11)に選択的に連結できる係合装置(31)が、組立ステーション(16)に組み込まれる。構築ドラム11は、補助ドラム(14)を取り出す前に組立ステーション(16)に係合される。把持ユニット(36)は、係合装置(31)に連結された補助ドラム(14)から外側スリーブ(15)を取り出して、その外側スリーブを、構築ドラム(11)に担持されたカーカススリーブ(12)のまわりに配置する。 (もっと読む)

タイヤ成型システム、それを具えるタイヤ製造システムおよびタイヤの製造方法

【課題】従来からのタイヤ構造を大幅に変更することのない、また、エネルギーや時間を無駄にすることもなく、しかも、高精度のタイヤを製造することのできる成型システム、タイヤ製造システムおよびタイヤの製造方法を提供する。

【解決手段】グリーンタイヤの成型に際して、複数の作業ステーション間をトロイダル状に拡縮可能なトロイダル状成型ドラムを移動させ、いずれかの作業ステーションで、カーカスバンドと両方のビードコアとをこのドラム上に配設してビードコアをロックし、この成型ドラムを拡径してカーカスバンドを両ビードコア間にトロイダル状に延在させカーカスバンドの側部部分をビードコアの周りで半径方向外方に巻返した後、ビードコアをトロイダル状成型ドラムにロックしたままタイヤ構成部材を組みつけてグリーンタイヤを成型し、成型ドラムを縮径してビードをアンロックしグリーンタイヤをこの成型ドラムから取り外す。

(もっと読む)

タイヤ製造方法

【課題】ビード部耐久性に優れた空気入りタイヤを迅速に製造することのできる方法を提供する。

【解決手段】剛体コア1上に内側ビードコア3を配置する。プライコード4を、周方向Cに交差する向きに延ばしつつ貼り付け、一方の内側ビードコア3の径方向内側にて第1の方向D1に折り曲げて第1のコード折返し部5を形成した後、他方の内側ビードコア3に向かって周方向Cに交差する向きに延ばしつつ貼り付け、他方の内側ビードコア3の径方向内側にて第2の方向D2に折り曲げて第2のコード折返し部を形成し、再び一方の内側ビードコアに向かってタイヤ周方向Cに交差する向きに延ばしつつ貼り付け、これらの操作を連続して繰り返すことにより、コード集束部10を有するプライセクション7を構成する。プライセクション7を周方向に複数個並置してカーカス8を形成し、外側ビードコア9を、内側ビードコア3とともにカーカス8を挾持するよう配置する。

(もっと読む)

空気入りタイヤの製造装置及び製造方法

【課題】剛体コアの外面に配置する一定長のプライコードを剛体コア外面に正確かつ確実に配置し、空気入りタイヤの品質を向上させる。

【解決手段】複数本のプライコードCを剛体コア21の全周に配置し、その端部を端部保持部材26で保持して剛体コア21の軸方向外側に配置する。次に、ビードコア82をビード成型部24に向かって移動させつつプライコードCに当接させ、端部保持部材26を同期して移動させてプライコードCを剛体コア21側に変位させる。同時に、押圧手段60の押圧リング61〜65をプライコードCに当接させ、その変位に合わせて剛体コア21の外面側に移動させて変位するプライコードCに張力を作用させる。以上の各移動を連動させて、押圧リング61〜65によりプライコードCを順次剛体コア21の外面に押圧して圧着し、ビードコア82をビード成型部24に装着する。

(もっと読む)

空気入りタイヤの製造装置及び製造方法

【課題】剛体コアの外面に貼り付ける一定長のプライコードを、剛体コア外面の所定位置に正確かつ確実に配置し、空気入りタイヤの品質を向上させる。

【解決手段】プライコードの貼付装置1を、フレーム2、モータ3、マニピュレータ4A、4B、可動機構5、及び押圧手段60A、60B等から構成し、マニピュレータ4A、4B先端のフィンガーチャック10A、10Bでプライコードの両端を保持する。マニピュレータ4A、4Bを、可動機構5により剛体コアに対して接近及び離間させ、かつモータ3により互いに接近及び離間させる。これにより、フィンガーチャック10A、10Bで保持したプライコードに長手方向の張力を付与しつつ剛体コア外面の子午線に沿って配置する。同時に、プライコードを、押圧手段60A、60Bの押圧ローラ63A、63Bにより押圧して剛体コアの外面に圧着する。

(もっと読む)

帯状スポンジ材の貼付け方法、及びその貼付け装置

【課題】トレッド内面に、制音用の帯状スポンジ材を効率良く、高精度で均一に貼り付ける。又貼り付け不良における張り替え修正作業を可能とする。

【解決手段】タイヤ保持回転具2によりタイヤTを起立状態で回転可能に保持する。スポンジ保持枠20に収納した渦巻き状の定寸帯状スポンジ材5を、タイヤの回転に伴って巻き戻し、案内ローラ22を有する案内貼付手段23によりトレッド内面Tsに案内して貼り付ける。タイヤがバフ仕上のタイヤのときには、案内ローラによる貼り付け完了後に、貼付けの検査工程を行い、合格タイヤに対してのみ、押付けローラ24による圧接工程を行う。タイヤが非バフ仕上のタイヤのときには、案内ローラによる貼り付け完了に引き続いて、前記圧接工程を連続して行い、しかる後検査工程を行う。

(もっと読む)

自立形タイヤの製造に用いられるようになった組立てドラムの改良

【課題】タイヤブランクの製造に用いられるようになった可変直径の組立て用ドラムを提供する。

【解決手段】ドラムは、大きな厚さの異形要素を受け入れるようになったゾーンに軸方向に設けられている円形溝(3)を備えた全体として円筒形の張付け面(2)を有し、溝は、弾性円周方向本体(4)を収容し、ドラムDを第1の張付け直径の状態にすると、機械的手段が弾性本体(4)を溝(3)の底部から半径方向に遠ざけて弾性本体(4)の半径方向外面をドラムの張付け面に整列させるようになっている。

(もっと読む)

タイヤ製造用コアのラッチ機構および移動機構

【課題】コア組立体の改良された移動機構を提供する。

【解決手段】タイヤ製造用のコア組立体10は、複数のシェルセグメントによって構成され、かつスピンドルを受け入れる中央の貫通穴152を含むシェル組立体12を有している。2つのスピンドルユニット20,22が、シェル組立体12の貫通穴152内で軸方向に位置合わせされて結合し、シェルセグメントを環状のタイヤ製造表面を形成する膨らんだ形状に保持する。開口したソケット150が一方または両方のスピンドルユニット20,22の突出端部内に構成されていてもよく、そのソケット150は外部のアーム機構の端部と結合するように構成されている。ラッチ機構が、一方のスピンドルユニット20と他方のスピンドルユニット22とをシェル組立体12の貫通穴152内で解除可能に結合するために、結合位置と結合解除位置との間を移動する。

(もっと読む)

タイヤ成形装置

【課題】一方のシェーピングドラムによって一部のシェーピング工程を行うとともに、他方のシェーピングドラムによって他のシェーピング工程を行うようにした場合であっても、各シェーピングドラムの一方に無用な待機時間を生じさせることのないタイヤ成形装置を提供する。

【解決手段】一方のシェーピング成形機50を第1のシェーピング工程を行う所定の位置と第2のシェーピング工程を行う所定の位置にそれぞれ単独で移動可能に設け、他方のシェーピング成形機50を第1のシェーピング工程を行う前記所定の位置と第2のシェーピング工程を行う他の所定の位置にそれぞれ単独で移動可能に設けたので、第1のシェーピング工程が終了した時点で第2のシェーピング工程が終了していない場合でも、第1のシェーピング工程を終えた一方のシェーピング成形機50を直ちに第2のシェーピング工程を行う位置に移動させることができる。

(もっと読む)

コアドラム上へのカーカスコードの貼着方法

【課題】カーカスプライの形成作業能率を大きく向上させてなお、製品タイヤの、周方向での均一性を十分に確保することができる、コアドラム上へのカーカスコードの貼着方法を提供する。

【解決手段】 製品タイヤの内面形状と対応する外面形状を有する剛性のコアドラム11の外面上に、複数本のカーカスコード3を、コード引揃え手段1で、複数本のカーカスコード3の相対ピッチを、半径方向の一方側の貼付け内端位置で最も小さくして、そこから、コアドラム11の赤道線Eに到るまでの半径方向外側に向く貼付け域では、それらのカーカスコード3の相対ピッチを次第に大きくしながら複数本のカーカスコード3を貼付け、前記赤道線位置から、コアドラム11に対する他方側の貼付け内端位置に到るまでの、半径方向内側に向く貼付け域では、複数本のカーカスコード3の相対ピッチを次第に小さくしながらそれらのカーカスコード3を貼付ける。

(もっと読む)

ゴムストリップ積層成形方法

【課題】 コアドラムに螺旋状に巻き付けられたゴムストリップ材の段差部を十分効果的に磨り潰して積層成形部材の品質の向上を図ることができるゴムストリップ積層成形方法を供する。

【解決手段】 押出機から押出されたゴムストリップ材1を回転するコアドラムに部分的に重ねながら螺旋状に巻き付けて積層成形部材を成形するゴムストリップ積層成形方法において、ゴムストリップ材1が部分的に重ねられてできる段差部1dを自ら回転駆動して磨り潰し貼着する磨潰しローラ20を備え、磨潰しローラ20が磨り潰す段差部1dにおけるコアドラムの回転に伴うドラム周速度ベクトルVdと磨潰しローラ20の回転に伴うローラ周速度ベクトルVrとの合成速度ベクトルVが、ゴムストリップ材1の巻き付け方向に対して略直角方向で先に巻き付けられたゴムストリップ材側に指向するように磨潰しローラ20の向きと回転速度が設定されるゴムストリップ積層成形方法。

(もっと読む)

1 - 20 / 37

[ Back to top ]