Fターム[4F212VQ01]の内容

プラスチック等の特殊発泡成形、タイヤ成形 (20,984) | 検知、検出の場所、工程及び手段、装置 (365) | タイヤ構成部材製造工程中 (54)

Fターム[4F212VQ01]に分類される特許

1 - 20 / 54

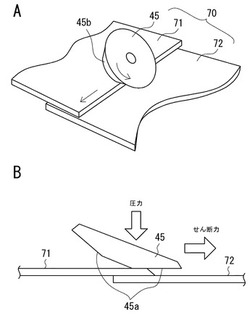

ゴム部材の接合装置及び接合方法

【課題】ゴム部材の端部同士を重ねて接合する際に、接合面積を増大させることで従来よりも少ない接合面積で接合できるようにする。

【解決手段】ゴム部材(タイヤ構成部材)70の一方の端部71を上側に他方の端部72を下側に重ね合わせて、前記ゴム部材70の端部同士を接合するための接合装置であって、傾斜軸の回りで回転する押圧ロール(円盤状ロール)45を、前記重ね合わせたゴム部材70の上側端部71に押し付けて転動させ、その時生じるせん断力で、前記上側端部71を延伸させ、前記両端部71、72間の接合面積を増大する。

(もっと読む)

シート部材の接合装置及び製造方法

【課題】シート部材の傾斜に対応して、シート部材の端部同士を精度よく接合する。

【解決手段】接合装置1は、シート部材Sの端部同士を接合する。移動装置3は、一対の接合部材10をシート部材Sの端部に沿って移動させる。一対の接合部材10は、シート部材Sの端部上を転動する。一対の接合部材10は、シート部材Sの端部を、所定の噛み込み位置15で互いに噛み合う歯間に噛み込む。シート部材Sの端部は、歯間で噛み込まれて接合される。変更装置20は、一対の接合部材10の噛み込み位置15を変更する。位置調整手段40は、シート部材Sの傾斜に対応して、変更装置20により一対の接合部材10の噛み込み位置15をシート部材Sの端部上に調整する。

(もっと読む)

カーカスバンド成型システム及び該カーカスバンド成型システムを用いたカーカスバンドの成型方法

【課題】内外2層の円筒状カーカスプライ素材を備えてなるカーカスバンドの成型に係る時間を短縮するカーカスバンド成型システム、及びカーカスバンドの成型方法を提供する。

【解決手段】本発明のカーカスバンド成型システムは、第1及び第2の未加硫帯状カーカスプライ素材を供給する供給手段10と、第1及び第2の円筒状カーカスプライ素材を成型する、第1及び第2の、それぞれ少なくとも1個の成型ドラム20A、20Bを、各成型ドラムの中心軸線m1、m2の周りに回転可能に支持するとともに、供給手段10に隣接する位置と離隔する位置との間で変位させるドラム支持手段30と、各成型ドラム20A、20Bの周りに供給された未加硫帯状カーカスプライ素材の両端部を接合する外側接合手段40と、第1の成型ドラム20A上で円筒状に成型された第1の円筒状カーカスプライ素材を外周面側から保持する移載手段50を備える。

(もっと読む)

アンダートレッド貼付装置

【課題】ナイフの位置調整を自動的に行うことによりアンダートレッドのセンタリング不良およびセンタリングの微調整を自動的に行うことができるアンダートレッド貼付装置を提供する。

【解決手段】アンダートレッドの左右両端を切断して所定幅のアンダートレッドを形成する一対のナイフと、ナイフ移動手段と、第1カメラと、第2カメラと、第1カメラの撮影画像によりトレッドのセンター位置を算出すると共に、第2カメラの撮影画像によりアンダートレッドのセンター位置を算出することにより、トレッドのセンター位置に対する切断前のアンダートレッドのセンター位置のずれ方向およびずれ量を特定する手段と、ずれ方向およびずれ量に基づいて一対のナイフを移動させてアンダートレッドを所定幅に切断する手段と、トレッドにアンダートレッドを、それぞれのセンター位置を合致させた状態で貼り付ける手段とを備えているアンダートレッド貼付装置。

(もっと読む)

ビードコアの製造方法及び空気入りタイヤの製造方法

【課題】巻付け始端を含む最内のワイヤ列のスチールワイヤの位置ズレを防止して成形精度や生産性を向上させる。

【解決手段】1本のスチールワイヤ10をタイヤ軸方向にずらせて螺旋巻きされたワイヤ列Wがタイヤ半径方向に多段に重ねられたビードコア5の製造方法である。スチールワイヤ10の巻付け始端10sを位置決めする位置決め工程と、前記スチールワイヤ10を巻付ける巻付け工程とを含む。前記位置決め工程及び巻付け工程は、少なくともスチールワイヤ10を巻付けるための円周方向に連続してのびる凹溝12を有した保持具11を用いて行われる。前記凹溝12は、最もタイヤ半径方向内側の最内ワイヤ列W1が配される底面13を有する。前記底面13は、前記最内ワイヤ列W1の各スチールワイヤ10のタイヤ軸方向の位置ズレを防止する位置決め用の小溝部16が設けられる。

(もっと読む)

タイヤ構成部材の接合装置及び製造方法

【課題】タイヤ構成部材の端部同士の接合後に、端部の表面に生じる凹凸を低減する。

【解決手段】接合装置1は、タイヤ構成部材Sの端部同士を接合する。一対の接合部材10は、タイヤ構成部材Sの端部上を転動して、互いに噛み合う歯間でタイヤ構成部材Sの端部同士を噛み込んで接合する。第1の押付手段30は、一対の接合部材10をタイヤ構成部材Sの端部に押し付ける。磨り潰しローラ20は、接合後のタイヤ構成部材Sの端部上を転動して端部の表面を磨り潰す。第2の押付手段40は、磨り潰しローラ20を接合後のタイヤ構成部材Sの端部に押し付ける。

(もっと読む)

ゴムストリップの切断装置および切断方法

【課題】間欠的に送給されるゴムストリップを、所定の長さに切断後、切断面相互の意図しない接着を有効に抑制して、形成されるストリップ部材の長さのばらつきの発生等を防止する切断方法を提供する。

【解決手段】ゴムストリップ30の表面側に配設されて、幅方向に向けて変位可能な可動カッタ1と、表面側で、可動カッタを隔てて送給方向の前方側および後方側に設けた一対の表面押え部材2,3と、裏面側に配置されて、ゴムストリップを上昇変位させて、表面押え部材との間に挟み込み固定する上昇手段4とを具え、可動カッタを隔てて位置する一対の表面押え部材のいずれか一方を、他方の表面押え部材より、送給姿勢のゴムストリップ表面に近接させて配置して、一方の表面押え部材とストリップ上昇手段との間での、ゴムストリップの挟込み固定位置を、他方の表面押え部材での挟込み固定位置よりも低くしてなる。

(もっと読む)

ウェーブドベルトの波形計測方法及びウェーブドベルトの波形計測装置

【課題】タイヤ成型用ドラムに巻き回された状態での、隣接するウェーブドベルトの波形の位相の状態をモニタリングし、空気入りタイヤの製品性能を向上させることが可能な、ウェーブドベルトの波形計測方法を提供する。

【解決手段】波状のコードを備えたストリップをタイヤ成型用ドラムに沿って巻きつけたウェーブドベルトの、隣接する複数の帯状領域を検出するステップと、検出した各帯状領域の波状のコードの波形の頂点を複数検出するステップと、検出した隣接する各帯状領域の頂点のタイヤ成型用ドラムの周方向における相対位置に基づいて、各帯状領域内の波状のコードの波形の位相の近接度を判定するステップと、を含む。

(もっと読む)

シート状部材の巻き付け状態の検査方法及び検査装置

【課題】成形ドラムに巻き付けられたシート状部材の巻き付け状態を精度良く測定する。

【解決手段】ドラム周方向Cに沿った検出範囲Dを持つ二次元レーザセンサ12を用い、成形ドラム50をドラム幅方向Xに移動させながら、成形ドラム50に巻き付けられたシート状部材70に対し、シート状部材70の全幅を含む範囲で二次元レーザセンサ12によりレーザ光Lを照射して、反射面までの距離データを取得し、得られた距離データに基づいてシート状部材70の幅方向両端部78,80の位置を求める。好ましくは、成形ドラム50の全幅を含む範囲で上記距離データを取得し、成形ドラム50の幅方向両端部62,64の位置も求めることである。また、シート状部材70の接合部76が二次元レーザセンサ12の検出範囲D内に入るように位置合わせした上で、上記距離データを取得して、接合部76を検査することが好ましい。

(もっと読む)

ビードコア間の距離バラツキ判定方法

【課題】 タイヤの製造に先駆け、ビードコア間の距離バラツキを、事前に精度良くかつ迅速に判定する。

【解決手段】 シングルステージ方式の生タイヤ形成方法において、ビードコア間の距離の周方向でのバラツキを判定する。ビードコア供給装置に、軸心方向一方側、他方側のビードコア保持リングに向かい合うn個のレーザ距離センサを、ビードコア保持リングと同心な円周線上で周方向に等間隔を隔たる面対称の位置に取り付ける。各レーザ距離センサから、そのレーザ距離センサに向かい合うビードコア保持リングまでの軸心方向距離のデータを求め、そのうちで、それぞれ対向する位置で得られた距離のデータ同士の和に基づきビードコア間の距離バラツキを判定する。

(もっと読む)

ゴム部材裁断装置及び帯状ゴム部材の製造方法

【課題】スチールコードをゴム被覆した長尺のゴム部材を、所要の角度、及び長さで切断するにあたり、その精度を高めたゴム部材裁断装置を提供する。

【解決手段】本発明のゴム部材裁断装置は、スチールコードをゴム被覆した、所定幅のゴム部材を巻回してなる巻取ロール1を、固定テーブル5の周りに揺動可能に配設し、固定テーブル5に、厚み方向に貫通するスロット5a、及び加圧空気噴出口5bを設けるとともに、固定テーブル5の下面側に、複数の電磁石4aを設けた繰出し装置4を配設し、各電磁石4aを固定テーブル上のゴム部材に対して昇降させる昇降駆動手段、及びスチールコードに吸着する磁力を付与する給電手段のそれぞれを設け、スチールコードに磁気吸着してゴム部材を上昇姿勢に保持したそれぞれの電磁石4aを、加圧空気の噴出下で、スロットの延在方向に繰出し変位させる進退駆動手段をもうけてなる。

(もっと読む)

ビードスティフナーの検査方法及び検査装置

【課題】ビードスティフナーの接合部分の検査において、基準形状と比較することなくビードスティフナーの形状を正確に測定して良否判定の精度を向上させるビードスティフナーの検査方法及び検査装置を提供する。

【解決手段】環状のビードコアと、帯状に成形され、延長方向の端部と端部とを互いに接合させてビードコアの外周に巻きつけられたスティフナーとを有するビードスティフナーの良否を判定する検査方法であって、ビードスティフナーの断面形状の形状データを取得する工程と、形状データからビードコアの頂点を検出する工程と、頂点から指定された領域内にスティフナーの端部の有無を検出する工程とを含み、スティフナーの端部の有無に基づいてビードコアとスティフナーとの接合の良否を判定する。

(もっと読む)

空気入りタイヤ、及びその製造方法

【課題】中子工法のタイヤにおいて、耐腐食性や耐エアリーク性を確保しながらリム組み時のコア変形を防止する。

【解決手段】ビードコアは、タイヤ軸方向内外のコア片からなり、その間でカーカスプライの半径方向内端部を狭持している。内外のビード片は、ビードワイヤを半径方向内側から渦巻き状に巻き重ねた渦巻き体からなる。ビードワイヤはコア素線を撚り合わせたコア部と、シース素線を前記コア部の回りで撚り合わせたシース部とからなる。前記コア素線及び/又はシース素線は型付け素線を含む。前記コア素線の撚り方向及び撚りピッチPcを、前記シース素線の撚り方向及び撚りピッチPsと同一とした。

(もっと読む)

タイヤ用ビードコア、その製造方法および製造装置並びにそれを用いたタイヤ

【課題】型崩れの発生を防止しつつ、事前加硫後におけるタイヤ生部材との間における接着力の低下を防止したタイヤ用ビードコア、その製造方法および製造装置並びにそれを用いたタイヤを提供する。

【解決手段】複数本の鋼線1が環状に巻回されてなるタイヤ用ビードコアである。複数本の鋼線1のうちビードコア断面において最外側に位置する鋼線1aの中心を結んだ線分により囲まれる領域をビードコア内部領域Cとしたとき、ビードコア内部領域Cにおける鋼線1の表面にインシュレーションゴム2が存在し、かつ、ビードコア内部領域Cより外側における鋼線1aの表面にインシュレーションゴムが存在しない。

(もっと読む)

ビードコアの内周長測定装置

【課題】零点変動を抑え測定精度を向上したビードコアの内周長測定装置を提供する。

【解決手段】分割面を突き合わせることにより段付き円柱状体となる半割り段付き円柱状の第1、第2の測定台3,4と、前記第1の測定台3を水平に固定する固定台5と、前記第2の測定台4を分割面が互いに突き合わされる基準状態から離間方向に水平移動自在に支持するスライドレール6と、前記第2の測定台4を離間方向に付勢させる付勢手段7と、第2の測定台4の前記基準状態からの移動距離を測定する測定手段8を具える。分割面は、その一部を凹ますことにより残部を凸面部とし、基準状態において前記凸面部同士を互いに突き合わせる。

(もっと読む)

タイヤの製造方法及び製造装置

【課題】オンラインで使用することができ、安定した品質が得られ、作業効率に優れるローカバーのトレッドジョイント圧着方法を用いたタイヤの製造方法および製造装置を提供する。

【解決手段】製造ラインの搬送コンベアから横置き状態で送られてくるローカバーを圧着エリアに搬入するための搬入工程と、ローカバーのセンタリングを行うセンタリング工程

と、センタリングされたローカバーを回転手段により回転させて、ローカバーのトレッドのジョイント部を検出するジョイント検出工程と、ジョイント部を所定位置に固定して位置決めを行うジョイント部位置決め工程と、所定位置において押えローラによりジョイント部を押さえて圧着する圧着工程とを備えているタイヤ製造方法および前記製造方法に用いるタイヤ製造装置。

(もっと読む)

タイヤのカーカス材料の製造方法及びタイヤのカーカス材料

【課題】生産性に優れかつタイヤのユニフォミティを向上するのに役立つ。

【解決手段】一定の幅でかつロール状に巻取られる長尺なタイヤのカーカス材料1を製造する方法である。カーカス材料1の長手方向に沿って太さが250dtex以下の縦糸2を間隔をあけて平行に配列した縦糸配列体4を供給する工程と、供給された縦糸配列体4の縦糸2と直交する向きに、カーカス材料1の幅寸法を有したカーカスコード3Aからなる横糸3を織り込んで織物1Aを形成する工程とを含む。

(もっと読む)

ゴム−コード複合体の製造方法

【課題】インシュレーション工程における扁平スチールコード断面の配列方向のバラツキを抑制して、コードの楕円形断面の長径がトリート幅方向に揃ったゴム−コード複合体を、より確実に得ることができるゴム−コード複合体の製造方法を提供する。

【解決手段】断面が楕円形である扁平スチールコード1の複数本を引き揃えて、インシュレーション装置11でゴム被覆することによりゴム−コード複合体を製造する方法にである。インシュレーション装置の入口側に回転自在なロール12を配置して、扁平スチールコードをインシュレーション装置内に送入するに先立って、扁平スチールコードにロールを介して曲げを加え、かつ、インシュレーション装置内における、複数本の扁平スチールコードを所定のピッチで引き揃えるインサーターの出口と、ゴム−コード複合体の出口寸法を特定する口金の入口と、の上下方向位置をオフセットする。

(もっと読む)

リビジョン管理方法

【課題】リビジョン管理を適切に行うことのできる方法を提供する。

【解決手段】製品製造工程であるタイヤ成型工程における追い番号を、例えば、101010のように、タイヤ成型工程における追い番号10と部品製造工程であるタイヤ構成部材製造工程における追い番号(ビードフィラー製造工程における追い番号10とカーカスプライ製造工程における追い番号10)とを並列表記した追い番号とするとともに、試作を行った場合には、量産用の追い番号とは異なる試作用の追い番号を設定し、試作が終了した場合には、タイヤ成型工程の追い番号を最新の量産用の追い番号に戻してタイヤ構成部材製造工程に生産指令を行うようにした。

(もっと読む)

帯状部材の成形方法

【課題】成形帯状部材のスプライスラップ量を適正にし、作業者による帯状部材の切断長さ調整の削減を図る帯状部材の成形方法を提案する。

【解決手段】成形ドラム26に巻き付けた帯状部材21のスプライスラップ量をスプライスセンサにより測定し、この測定値をフィードバックして次の帯状部材21の切断長さを決定し、帯状部材21が搭載されたコンベアベルト24を適量移動させて、ベルトコンベア24上に設置された切断機23で帯状部材21を切断する。切断帯状部材25はベルトコンベア24から成形ドラム26に巻き付けられる。実測したスプライスラップ量は平均化されて、その平均値が補正規格内か否かの判定を行い、補正規格内であれば、補正せずに直前の帯状部材21と同じ長さで帯状部材21が切断され、補正規格外であれば、平均化されたスプライス量により帯状部材21の長さを補正して次の帯状部材21の切断長さを決定する。

(もっと読む)

1 - 20 / 54

[ Back to top ]