Fターム[4F212VQ03]の内容

プラスチック等の特殊発泡成形、タイヤ成形 (20,984) | 検知、検出の場所、工程及び手段、装置 (365) | タイヤ構成部材の取扱い工程中 (32)

Fターム[4F212VQ03]に分類される特許

1 - 20 / 32

ゴム部材の接合装置及び接合方法

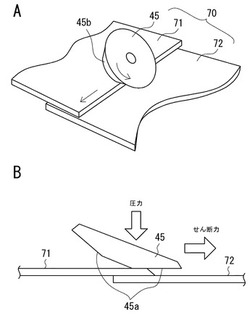

【課題】ゴム部材の端部同士を重ねて接合する際に、接合面積を増大させることで従来よりも少ない接合面積で接合できるようにする。

【解決手段】ゴム部材(タイヤ構成部材)70の一方の端部71を上側に他方の端部72を下側に重ね合わせて、前記ゴム部材70の端部同士を接合するための接合装置であって、傾斜軸の回りで回転する押圧ロール(円盤状ロール)45を、前記重ね合わせたゴム部材70の上側端部71に押し付けて転動させ、その時生じるせん断力で、前記上側端部71を延伸させ、前記両端部71、72間の接合面積を増大する。

(もっと読む)

ブラダーおよびそれを用いたタイヤ製造方法

【課題】カーカス層のスプライス部の存在に起因してサイドウォール部において発生する凹凸構造(バンピーサイド故障)を低減する空気入りタイヤの提供。

【解決手段】タイヤ成形時に使用するブラダーのカーカススプライス部が当接する部分に凹部を形成する。タイヤ成形時にブラダーに設けたこの凹部にカーカススプライス部を配置し、このカーカススプライス部にブラダーの凹部を、インナーライナー層を介して当接した状態で、ブラダー内部から加圧流体を供給しブラダーをインフレートして、グリーンタイヤを加硫する。このブラダー凹部は少なくともタイヤサイドウォール部内面に当節する範囲のブラダー部位に配置される。ブラダー凹部のサイズに関しては、タイヤ周方向長さはカーカススプライス長さの1〜5倍であり、凹部の最大深さはカーカス層厚さの0.5〜3倍であることを特徴とする。

(もっと読む)

タイヤ用トレッドの断面形状検定方法

【課題】本発明は、精度良く行なうことが可能なトレッド厚みの検定方法を提供する。

【解決手段】本発明は、タイヤトレッドの幅および厚みの測定結果から、トレッド厚みをトレッド幅を変数とする関数で表し、この関数の二次導関数の極小値を与える実トレッド幅方向位置をトレッドの両サイドの2箇所で求め、この2箇所の間隔を実クラウン幅とした後、仕様クラウン幅および実クラウン幅からクラウン幅変化率を<実クラウン幅/仕様クラウン幅>として求め、このクラウン幅変化率を用いて仕様上のトレッド検定箇所に対応する実トレッド幅方向の検定位置を求め、トレッド検定箇所を補正し、さらに仕様上の検定箇所に対応する補正された実トレッド幅方向検定位置におけるトレッド厚みと仕様上の検定箇所における仕様上のトレッド厚みとを比較して検定することを特徴とするタイヤトレッド厚み検定方法である。

(もっと読む)

ビードリング保持装置および該装置の使用方法

【課題】ビードリングが、周囲をゴム被覆、テキスタイル被覆等されていると否といかかわらず、ビードリングを偏心等させることなく、常に高精度位置決め保持することで、製品タイヤにすぐれたユニフォミティを付与することができるビードリング保持装置を提供する。

【解決手段】半径方向の内外側に変位される複数のホルダ1と、周上三つの以上のホルダ1のそれぞれの、半径方向の内端部分にヒンジ連結されて、保持される円環状のビードリング3の中心軸線CLを含む平面内で揺動変位可能なサポート板とを具えてなり、このサポート板2に、サポート板2のヒンジ位置2aの一方側へ突出し、ビードリングに掛合して保持する掛合突部4を設けるとともに、前記ヒンジ位置の他方側2aへ突出して、半径方向外側への突上げ変位によって前記掛合突部4の、半径方向内側への揺動変位をもたらす掛合解除部5を設け、該サポート板2に、前記掛合突部を半径方向外側に向けて付勢するリターンスプリング6を配設してなる。

(もっと読む)

タイヤ製造において利用される冷却液体を処理する装置及び方法

【課題】タイヤ製造工程において利用される冷却流体を処理する有効で新しい装置及び方法を提供する。

【解決手段】高振動数で低エネルギーの超音波を用いて、タイヤ製造において使用される冷却流体中の微生物の成長を中和、処理、又は抑制するための装置及び方法である。一実施の形態において、方法は、ガスのマイクロバブル及び高振動数の超音波に前記冷却流体を同時に晒すことを含む。他の実施の形態において、装置は、タイヤ製造冷却流体の容器を保持するための区画室、高振動数の超音波信号を前記区画室に放射するように構成された超音波エミッタ、前記冷却流体を含む前記区画室中の前記超音波領域中にガスのマイクロバブルを放出するように構成されたガスマイクロバブルエミッタ、を含む。

(もっと読む)

タイヤ製造装置

【課題】保持部材上に保持されたトレッドの位置決めを正確に行うことにより、トレッドを台タイヤに精度良く組み付けることができるタイヤの製造装置を提供する。

【解決手段】タイヤ製造装置1は、台タイヤ3を支持するドラム38と、トレッド7の幅方向にそれぞれ延在し、該トレッド7を内周面側から幅方向に変位自在に保持する複数の保持部材19と、トレッド7の溝7a内に入り込む突起15aをそれぞれ有し、該トレッド7の外周面上にそれぞれ装着される複数のブロック15と、複数のブロック15に対向してそれぞれ位置し半径方向に沿ってそれぞれ変位可能に構成された複数の位置決め部材16であって、半径方向内側への変位によりブロック15の表面17d,17eと係合して該ブロック15をトレッド7と一緒に保持部材19に対して位置決めする推力面90a,90bをそれぞれ有する複数の位置決め部材19と、を具える。

(もっと読む)

タイヤ製造方法

【課題】台タイヤに貼付されたトレッドに内在する歪が均一となるように台タイヤにトレッドを貼着可能なタイヤ製造方法を提供する。

【解決手段】加硫済みの帯状トレッドが貼着される貼着面を有する台タイヤの外周長を測定する工程と、台タイヤの外周長よりも短く切断されたトレッドを外径寸法が可変する円筒状のドラムの外周面に巻きつけ、当該トレッドの両端部を外周面上に固定する工程と、トレッドが巻きつけられたドラムの外径寸法を変化させ、トレッドの長さを測定した台タイヤの外周長と一致させる工程とを備える形態とした。

(もっと読む)

未加硫タイヤの製造装置および未加硫タイヤの製造方法

【課題】高精度な未加硫タイヤを形成すること。

【解決手段】押出機2と、回転可能に支持されたドラム3と、押出機2から押し出されたゴム部材をドラム3に搬送する複数のコンベア4、5と、該複数のコンベア4、5上でゴム部材からその先端側部分を切り離してタイヤ構成部材を形成する切断手段6と、を備え、複数のコンベア4、5のうち、搬送方向の最も下流側に位置する送出コンベア5が、タイヤ構成部材をドラム3に送り出しながら、ドラム3が回転することで、タイヤ構成部材をドラム3の外周面3b側に巻き付けて未加硫タイヤを形成する未加硫タイヤの製造装置1であって、複数のコンベア4、5上でゴム部材の断面形状を測定する形状測定手段8と、形状測定手段8により測定された断面形状データに基づいて、送出コンベア5の送出コンベア速度とドラム3の回転速度との速度比を制御する制御部12と、を備えている未加硫タイヤの製造装置1を提供する。

(もっと読む)

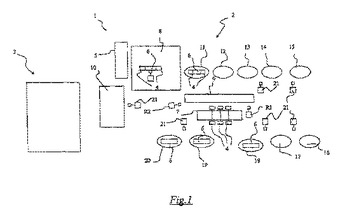

車両ホイール用タイヤを構築するためのプロセスおよびプラント

車両ホイール用タイヤを構築するためのプラント、方法、およびプロセスが開示され、前記構築プロセスは、カーカス構造構築ライン(2)において行われる以下のステップを含む:a)支持リングを関連付けるための作業ステーション(8)において、一対の支持リング(4)を形成ドラム(6)に関連付けるステップと;b)カーカス構造構築ライン(2)の少なくとも1つの作業ステーションにおいて、加工対象タイヤの少なくとも1つの構造コンポーネントを、前記対をなす支持リング(4)が提供された形成ドラム(6)上に構築するステップと;c)支持リングを除去するための作業ステーション(9)において、対をなす支持リング(4)を形成ドラム(6)から除去するステップと;d)支持リングのための一時格納庫(7)において、形成ドラム(6)から関連解除された対をなす支持リング(4)を搬送するステップと;e)カーカス構造構築ライン(2)の作業ステーションにおいて、加工対象タイヤの少なくとも1つのさらなる構造コンポーネントを、対をなす支持リング(4)を伴わない形成ドラム(6)上に構築するステップ。  (もっと読む)

(もっと読む)

トレッドカラーライン検査装置

【課題】トレッド上にスペック通りのカラーラインが形成されているか否かを画像処理装置により正確に検査することができるトレッドカラーライン検査装置を提供する。

【解決手段】トレッドに形成されたカラーラインを画像処置装置により検査するトレッドカラーライン検査装置であって、トレッドの幅方向の両側のエッジを検出しトレッドセンター位置を検出するトレッドセンター検出手段と、検出されたトレッドセンター位置を基準としてカラーラインを含む領域にカラーライン位置検出用ウインドウを配置し、各カラーラインの両側のエッジの中心座標をカラーライン位置として検出するカラーライン位置検出手段と、検出されたカラーライン位置にカラーライン検査用ウインドウを配置し、各カラーラインの要素を検出するカラーライン要素検出手段とを備えているトレッドカラーライン検査装置。

(もっと読む)

部品特定方法及び部品特定装置

【課題】調査対象の製品に用いられた部品を正確に特定できるようにする。

【解決手段】部品投入口5から製品製造部2に到達するまでの長さ分の部品10により製造可能な複数個の製造可能製品数量Xと、調査対象の任意の製品の製造完了時点T1と、製造完了時点T1以後に製造完了時点T1に最も近い時点で消費登録を行った部品10の消費登録時点T2と、製造完了時点T1から消費登録時点T2までに実際に製造された期間内製造製品数量Yとを調べ、期間内製造製品数量Y≦製造可能製品数量Xであれば、調査対象の任意の製品が、上記消費登録時点T2で消費登録を行った部品の直前に消費登録を行った部品10を使用して製造されたと特定し、期間内製造製品数量Y≦製造可能製品数量Xでなければ、調査対象の任意の製品が、上記消費登録時点T2で消費登録を行った部品を使用して製造されたと特定する。

(もっと読む)

タイヤ生産管理システム

【課題】タイヤ構成部品もしくはグリーンタイヤの運搬状況を適切に把握して、タイヤの生産管理を更に効率良く行うことのできるタイヤ生産管理システムを提供する。

【解決手段】タイヤ構成部材トレッド部材22を搭載する部材運搬台車1a〜1cを牽引車2aに連結して牽引するとともに、上記牽引車2aの通過する搬送路7Aに、生産管理用のコンピュータ10の台車位置管理サーバ12に接続される3局の無線LANアクセスポイント70a〜70cを備え台車位置検出手段70が設置された複数の通過ポイントPA1,PA2を設けて、上記台車位置検出手段70により上記牽引車2aの位置を検出し、その検出結果である牽引車2aの位置と通過時刻とを生産管理用のコンピュータ10の台車位置管理サーバ12に送るようにした。

(もっと読む)

アンダートレッド貼付装置

【課題】作業者がトレッドのコンベアラインに手を入れてアンダートレッドを誘導する必要がなくなり、安全面のリスクを回避することができ、時間ロスの発生を抑制することができるアンダートレッド貼付装置を提供する。

【解決手段】ローラーコンベアによりトレッドを搬送させながらトレッドにアンダートレッドを貼り付けるためのアンダートレッド貼付装置であって、ローラーコンベアの下方に配置され、アンダートレッドをトレッドに誘導する自動誘導手段を備え、自動誘導手段は、アンダートレッドを供給するアンダートレッド供給手段と、シリンダーとを有し、シリンダーは、その伸長により、アンダートレッドの一部をローラーコンベアのローラー間の隙間を通ってトレッドまで移動させてトレッドの裏面側に圧着して貼り付け、その後、アンダートレッドの一部を貼付開始端としてトレッドに貼り付けるアンダートレッド貼付装置。

(もっと読む)

ゴムストリップ搬送装置

【課題】高モジュラスのゴムストリップを移送する場合にも、昇降枠の傾きを制御し、アキュムレータ手段を安定に作動させる。

【解決手段】アキュムレータ手段8は、複数のアキュムレータ部から成り、各アキュムレータ部は、横の固定枠20に取り付く複数の上の案内ローラ6Uからなる固定ローラ群21と、横の昇降枠22に取り付く複数の下の案内ローラ6Lからなる昇降ローラ群23とを具え、かつ無端搬送テープ7が、前記上の案内ローラ6Uと下の案内ローラ6Lとの間を交互に折り返しながらジグザグ状に巻装される。前記アキュムレータ手段8に、前記無端搬送テープ7を巻回する駆動ローラ27、及び隣り合う一方のアキュムレータ部の横の昇降枠22と他方のアキュムレータ部の横の昇降枠22との高さの差を検知する検知具28を有し、該検知具28の信号により前記駆動ローラ27の制御することにより前記高さの差を調整する昇降枠高さ調整手段26を設る。

(もっと読む)

タイヤ構成部材供給装置

【課題】タイヤ構成部材をタイヤ成型ドラムに貼り付ける速度を速くすることができ、作業員の技能習熟が不要となり、ドラム周上でのタイヤ構成部材の厚さのバラツキを低減できるタイヤ構成部材供給装置を提供する。

【解決手段】タイヤ成形ドラム上にタイヤ構成部材を搬送する部材供給コンベア12の上方位置に設置された変位センサと、部材供給コンベア12を自動制御で横行移動させる移動機構部とを備え、変位センサによりタイヤ構成部材の断面形状を捉えて、基準となるタイヤ構成部材の形状と比較し、タイヤ構成部材のズレに応じて部材供給コンベア12の横方向位置を調整する。

(もっと読む)

タイヤコードの供給方法

【課題】簡易な方法により、巻物からタイヤコードに損傷を与えずに連続的に引き出し、また複数の巻物からタイヤコードを装置の運転を停止することなくタイヤコード加工装置に連続供給する。

【解決手段】タイヤコード11は、非回転に保持されたフランジ21付きボビン13からフランジ21の外周に沿って軸方向に引き出され、フランジ21に該ボビン13の中心を軸として回転する回転自在の回転子24が配され、回転子24は引き出されたタイヤコード11に架かり従動して回転し、タイヤコード11の引き出しの停止と同時に前記回転を停止してタイヤコード11をフランジ21外周の当接部とボビン13のコード表層部との間において該タイヤコード11に張力を付与し静止させる。

(もっと読む)

繊維コードの異常部検出装置及び繊維コードの加工システム

【課題】簡易な構造で安価な装置により、確実にジョイントなどのコード異常部を検出することができる繊維コードの異常部検出装置、及びそれを利用した繊維コードの加工システムを提供する。

【解決手段】走行する処理コード正常部12を通過させ、前記コード正常部12よりも径大のジョイント31を通過させないスリット23を設けたスリット板22と、前記ジョイント31が前記スリット板22に接触することで該スリット板22をコード走行方向に回動させる回動部材24と、前記スリット板22の回動により前記ジョイント31を検知し、検知信号を発信する検知センサー25と近接スイッチ26からなる検出部とを備えた繊維コードの異常部検出装置である。

(もっと読む)

線状部材のテンション測定装置及び測定方法

【課題】配列された複数本の線状部材のテンションを簡単な構成で連続的に順次測定できるようにする。

【解決手段】線状部材Sのテンションを測定可能な検出センサ10を、線状部材Sの長手方向と交差する方向に移動させ、ガイド部材11により移動方向前方側の線状部材Sを案内して、検出センサ10のテンションの検出部10Aに順次接触させる。このように順次接触する線状部材Sのテンションを検出センサ10により測定しつつ、検出センサ10を、複数本の線状部材Sの配列方向の一端側から他端側に向かって移動させて、線状部材Sのテンションを検出センサ10により移動方向に沿って連続的に順次測定する。

(もっと読む)

タイヤ成型装置及びタイヤ成型方法

【課題】タイヤ構成部材の折り返し手段の折り返し動作位置を確実に検出し、その折り返しを適切かつ確実に行う。

【解決手段】タイヤ成型ドラムの外面側にタイヤ構成部材Kを配置し、その側部を折り返し手段の折り返しフィンガー11により折り返してタイヤを成型するタイヤ成型装置において、折り返し手段を構成するフィンガー移動手段20のドラム軸方向外側端部に長さの互いに異なる3つのドグDを取り付け、各ドグDを検出する近接スイッチSを設ける。この3つのドグDを、折り返し動作の待機位置、中間位置、折り返し終了位置に対応する長さに各々形成し、それを検出する各近接スイッチSの検出結果に基づき、折り返し手段の折り返し動作位置を検出して折り返し動作状態を判断し、折り返し手段を制御して折り返し工程を実行させる。

(もっと読む)

タイヤ成型方法及びタイヤ成型装置

【課題】 タイヤ成型において、折り返し工程の終了を確実に検出して、次工程に速やかに移行する。

【解決手段】

タイヤ成型ドラム本体の周りに巻き付けたカーカスバンドの側部を折り返すタイヤの成型において、折り返しフィンガー11が待機位置において当接するストッパ用壁部22aに、リミットスイッチLSを設置する。制御部50はリミットスイッチLSのON/OFF信号をリモートセンサRSを介して受信し、カーカスバンドの折り返し工程開始後に、上記リミットスイッチLSからのON信号を受信したとき、折り返し工程が終了したと判断して次工程をスタートさせる。

(もっと読む)

1 - 20 / 32

[ Back to top ]