Fターム[4F212VQ07]の内容

プラスチック等の特殊発泡成形、タイヤ成形 (20,984) | 検知、検出の場所、工程及び手段、装置 (365) | 検出量 (91)

Fターム[4F212VQ07]に分類される特許

1 - 20 / 91

タイヤ構成材料のセンターライン印字装置およびタイヤ構成材料の成形方法

【課題】タイヤ構成材料の両端部にカバリングシートを貼付する場合でも、貼付ドラムへの貼付時のオフセンターを抑制できるタイヤ構成材料のセンターライン印字装置および成形方法を提供する。

【解決手段】タイヤ構成材料の搬送手段と、タイヤ構成材料のセンター位置に非接触でセンターラインを印字する印字機と、タイヤ構成材料のセンター位置を印字機の印字位置に一致させるセンタリング機構を備え、印字機がカバリングシート貼付装置の上流側に配設されたタイヤ構成材料のセンターライン印字装置。また、タイヤ構成材料のセンタリング工程と、タイヤ構成材料のセンター位置に非接触でセンターラインを印字する印字工程と、カバリングシート貼付工程と、カバリングシートが貼り付けられたタイヤ構成材料のセンターラインと貼付ドラムのセンターとを一致させてタイヤ構成材料を貼付ドラムに貼り付ける成形工程とを備えたタイヤ構成材料の成形方法。

(もっと読む)

タイヤ用ゴム材料搬送装置

【課題】材料切れ発生時、リールの交換およびゴム材料の接続を迅速に行うことができるタイヤ用ゴム材料搬送装置を提供する。

【解決手段】送り出し位置にセットされたゴム材料巻きリール111と、リールから搬送下流側に向けてゴム材料を送り出す送り出しローラー115とを備え、駆動手段により旋回可能な補給台112の旋回により複数のリールを順次送り出し位置に位置させる材料補給手段11と、ゴム材料の終端を送り出しローラーから払い出すための材料払い出し機構12とを備え、材料払い出し機構は、払い出しローラー120と、払い出しローラーの降下を検知して回転駆動手段に駆動信号を出力する近接スイッチ121とを有しており、払い出しローラーの移動変化を近接スイッチが検知し、送り出しローラーを回転させてゴム材料の終端を送り出しローラーから払い落すと共に、新たなリールを送り出し位置に位置させるタイヤ用ゴム材料搬送装置。

(もっと読む)

シート部材の接合装置及び製造方法

【課題】シート部材の傾斜に対応して、シート部材の端部同士を精度よく接合する。

【解決手段】接合装置1は、シート部材Sの端部同士を接合する。移動装置3は、一対の接合部材10をシート部材Sの端部に沿って移動させる。一対の接合部材10は、シート部材Sの端部上を転動する。一対の接合部材10は、シート部材Sの端部を、所定の噛み込み位置15で互いに噛み合う歯間に噛み込む。シート部材Sの端部は、歯間で噛み込まれて接合される。変更装置20は、一対の接合部材10の噛み込み位置15を変更する。位置調整手段40は、シート部材Sの傾斜に対応して、変更装置20により一対の接合部材10の噛み込み位置15をシート部材Sの端部上に調整する。

(もっと読む)

タイヤ構成部材の折返し方法および装置

【課題】省人化を図りながら折返しアーム42の半径方向内側限への揺動を確実とする。

【解決手段】折返しアーム42の揺動位置を検出する検出センサ61と、前記検出センサ61からの検出結果に基づき折返しアーム42が半径方向内側限まで揺動したか否かを判定する判定手段とを備えているため、隣接する折返しアーム42同士の干渉等により折返しアーム42が半径方向内側限まで復帰していない場合、これを確実に検出センサ61、判定手段が認識して所定の対応をとることができ、しかも、この際、監視する作業者は不要であるので、省人化を図ることができる。

(もっと読む)

帯状ゴム部材繰出し装置

【課題】未加硫帯状ゴム部材の繰出し走行速度の制御精度を高めて、伸長量等のバラツキを抑制して、優れたユニフォミティを確保することができる、未加硫帯状ゴム部材繰出し装置を提供する。

【解決手段】ライナー22を挟んで巻回される未加硫帯状ゴム部材21の巻回ロール3を支持して、該帯状ゴム部材の繰出し走行を司る繰出し軸2と、該繰出し軸から繰出し走行される未加硫帯状ゴム部材に挟んだライナーを所要の速度で引き出すライナー駆動手段5と、該ライナーを巻取る巻取り軸6と、ライナーが巻取られた未加硫帯状ゴム部材をフェスツーンの存在下で搬送する伸縮コンベア7とを具える帯状ゴム部材の繰出し装置であって、前記フェスツーンの発生位置に対応させて配設されて、フェスツーンの最大撓み量を計測する撓みセンサ9と、計測された最大撓み量と目標撓み量との差に応じて、ライナー駆動手段のライナー引き出し速度VLを制御する制御手段とを具える。

(もっと読む)

タイヤ用トレッドの断面形状検定方法

【課題】本発明は、精度良く行なうことが可能なトレッド厚みの検定方法を提供する。

【解決手段】本発明は、タイヤトレッドの幅および厚みの測定結果から、トレッド厚みをトレッド幅を変数とする関数で表し、この関数の二次導関数の極小値を与える実トレッド幅方向位置をトレッドの両サイドの2箇所で求め、この2箇所の間隔を実クラウン幅とした後、仕様クラウン幅および実クラウン幅からクラウン幅変化率を<実クラウン幅/仕様クラウン幅>として求め、このクラウン幅変化率を用いて仕様上のトレッド検定箇所に対応する実トレッド幅方向の検定位置を求め、トレッド検定箇所を補正し、さらに仕様上の検定箇所に対応する補正された実トレッド幅方向検定位置におけるトレッド厚みと仕様上の検定箇所における仕様上のトレッド厚みとを比較して検定することを特徴とするタイヤトレッド厚み検定方法である。

(もっと読む)

空気入りタイヤおよび空気入りタイヤの更生方法

【課題】ベルトのタイヤ径方向外側に有機繊維からなる補強層を具えてもなお、金属探知装置を用いてトレッドゴムの厚みを正確に測定して品質の高い更生タイヤを製造することを可能とする空気入りタイヤおよび空気入りタイヤの更生方法を提案する。

【解決手段】一対のビード部3間にトロイダルに延在するカーカス13と、該カーカス13のクラウン部のタイヤ径方向外側に配置されたベルト15と、該ベルト15のタイヤ径方向外側に配置された有機繊維からなる補強層17と、該補強層17のタイヤ径方向外側に配置されトレッド踏面を形成するトレッドゴム19とを具える空気入りタイヤ1であって、補強層17とトレッドゴム19との間に金属探知手段によって検出可能な被検出部材21を設けてなることを特徴とする空気入りタイヤである。

(もっと読む)

ゴムストリップの貼り付け装置および貼り付け方法

【課題】フォーマーの軸方向位置によって周長が大きく変化する場合であっても、作業者の負担を増やすことなく、高い精度で、ゴムストリップの貼り付けを、安定して連続的に行うことができるゴムストリップの貼り付け装置および貼り付け方法を提供する。

【解決手段】フォーマーの中心軸に取り付けられた第1のエンコーダにより検出されたフォーマーの回転量と、ゴムストリップ供給コンベアをフォーマーの軸方向に直交する方向に移動させる移動機構に内蔵された第2のエンコーダにより検出されたフォーマー中心からゴムストリップ供給コンベア先端までの距離とに基づいて計算された長さのゴムストリップを、ゴムストリップ供給コンベアからフォーマーに供給するように、ゴムストリップの供給量を制御する制御システムを有しているゴムストリップの貼り付け装置と前記ゴムストリップの貼り付け装置を用いたゴムストリップの貼り付け方法。

(もっと読む)

シート状部材の巻き付け状態の検査方法及び検査装置

【課題】成形ドラムに巻き付けられたシート状部材の巻き付け状態を精度良く測定する。

【解決手段】ドラム周方向Cに沿った検出範囲Dを持つ二次元レーザセンサ12を用い、成形ドラム50をドラム幅方向Xに移動させながら、成形ドラム50に巻き付けられたシート状部材70に対し、シート状部材70の全幅を含む範囲で二次元レーザセンサ12によりレーザ光Lを照射して、反射面までの距離データを取得し、得られた距離データに基づいてシート状部材70の幅方向両端部78,80の位置を求める。好ましくは、成形ドラム50の全幅を含む範囲で上記距離データを取得し、成形ドラム50の幅方向両端部62,64の位置も求めることである。また、シート状部材70の接合部76が二次元レーザセンサ12の検出範囲D内に入るように位置合わせした上で、上記距離データを取得して、接合部76を検査することが好ましい。

(もっと読む)

カーカスプライのビードコア間のコードパスのバラツキ判定方法

【課題】 生タイヤ1本毎に、カーカスプライのビードコア間のコードパスのバラツキを容易にかつ精度良く判定する。

【解決手段】 生タイヤ形成工程において、カーカスプライのビードコア間のコードパスのバラツキを判定する。軸心方向一方側、他方側のプッシャ筒に、それぞれn個のレーザ距離センサを周方向に等間隔かつ対向する位置に取り付ける。各レーザ距離センサからビードコア保持リングに装着した測定基準リングまでの半径方向距離を測定したデータを基準値として、各レーザ距離センサから中央ドラム上のカーカスプライまでの半径方向距離を測定したデータを補正する、前記補正値のうちで、それぞれ対向する位置で得られた補正値同士の和のバラツキに基づき、コードパスのバラツキを判定する。

(もっと読む)

タイヤ用プライ材料の製造装置

【課題】切断片の前端部及び後端部にカール状の変形がある場合にも、この前端部及び後端部の位置を認識して前端部と後端部とを正確に位置合わせして接合させる。

【解決手段】 ベルトコンベヤで搬送される一方の切断片の搬送方向前端部と、先行する他方の切断片の搬送方向後端部とを順次接合して長尺なタイヤ用プライ材料を、精度良くかつ効率よく形成する。一方の切断片の前端部と他方の切断片の後端部とを撮影して画像データとをうる撮影手段、画像データを処理して、前記前端部と後端部との各位置を認識する位置認識手段、及び位置認識手段によって得たデータに基づき、一方の切断片の前端部を他方の切断片の後端部との接合位置まで移動させる前端部把持移動手段を具える。

(もっと読む)

シート状部材の接合装置

【課題】転写ドラムの耐久性を向上させるとともに、ジョイント手段の揺動爪の摩耗を低減させることのできるシート状部材の接合装置を提供する。

【解決手段】ジョイント手段9は、ゴムシート3の長さに応じて、転写ドラム1の軸線方向に移動する。ジョイント手段9は、転写ドラム1の軸線方向に移動後に下降して、転写ドラム1上に整列された2枚のゴムシート3を外表面側から引き寄せて、それぞれの対向側部を突き合わせ接合する。

(もっと読む)

グリーンタイヤのキャップトレッドのオフセットを測定する測定方法、測定装置及び測定プログラム

【課題】グリーンタイヤのキャップトレッドのセンターオフセット位置を自動で検出する。

【解決手段】グリーンタイヤのキャップトレッドのオフセット測定方法であって、回転自在なドラム上に載置されたグリーンタイヤの形状を計測する工程と、計測結果に基づきグリーンタイヤの基準高さhを算出する工程と、基準高さhにおけるキャップトレッドの幅をセリアル側及び反セリアル側で算出する工程と、算出したキャップトレッドの幅に基づきキャップトレッドのセンターオフセットの異常を判断する工程と、を有する。

(もっと読む)

タイヤ成形機の精度測定方法

【課題】成形オペレーターによる測定作業が可能になるタイヤ成形機の精度測定方法を提供する。

【解決手段】1st成形部では、ドラム本体11A、21Aとリング12A、22Aとの隙間を、ドラム周方向に等間隔で3個所以上、湾曲し、かつ階段状の隙間挿入部21bを備えた隙間ゲージ21を用いて測定し、左右一対のリング12A、22Aの間隔を、ドラム周方向に等間隔で3個所以上、インサイドゲージで測定し、2nd成形部では、インサイドゲージを2nd成形用ドラムのドラム軸に対して垂直に固定し、かつ、測定子をトランスファーの内周面に接触させた状態で、2nd成形用ドラムを回転させることにより、2nd成形用ドラムの外周面とトランスファーの内周面との間隔を、ドラム周方向に等間隔で3個所以上、測定し、レーザーセンサーにより2nd成形部のトランスファーの傾きを測定することを特徴とするタイヤ成形機の精度測定方法である。

(もっと読む)

ベルト部材からなる成形品の製造装置及び製造方法

【課題】ベルト部材を成形ドラムに貼り付ける際に、ベルト部材の貼付開始位置及び幅の調整を自動的にかつ最適に行う。

【解決手段】ベルト部材を成形ドラムに貼り付けて成形品を製造する装置であって、ベルト部材を回転する成形ドラム12に貼り付けるベルト部材の貼付サーバ20と、貼付サーバ20によるベルト部材の貼付開始位置を測定するベルト形状測定センサと、測定されたベルト部材の貼付開始位置と予め定めた貼付開始基準位置とのズレ量に基づき補正量を求め、その補正量に基づき前記ズレ量を無くすように貼付サーバを移動して調整を行う。前記補正量は、緩やかな調整行うため、前記ズレ量に比重を付けて得た値と直前の調整時における補正量とを加算した値とする。

(もっと読む)

タイヤの製造方法

【課題】台タイヤにクッションゴムを配設したときに、ユニフォーミティにすぐれた台タイヤを得ることを可能とするタイヤの製造方法を提供する。

【解決手段】タイヤの製造方法において、クッションゴムが配設される貼付面を有する台タイヤの最外層に位置するベルトから貼付面までの厚さを円周方向に測定して最厚の位置を検出し、押出成型装置から押し出されるクッションゴムの円周方向への巻回を最厚の位置から開始するようにした。

(もっと読む)

空気入りタイヤの製造方法及びグリーンタイヤの予熱装置

【課題】グリーンタイヤの意図しない変形を抑えつつ、加硫成形後のタイヤの品質を向上させることができる空気入りタイヤの製造方法及びグリーンタイヤの予熱装置を提供する。

【解決手段】グリーンタイヤ2のタイヤ周方向に沿って走行可能なレーザ変位計5の測定結果及びその走行距離から、グリーンタイヤ2の外周面のスプライス部10の位置を特定し、その特定されたスプライス部10へ向けてハロゲンヒータ7を移動させ、スプライス部10を加熱した後に加硫成形を行う。

(もっと読む)

タイヤ成形機およびタイヤ成形方法

【課題】トッピング工程における管理コストの低減を図ることができると共に、タイヤスタティックバランスの不良の発生が抑制されたタイヤを成形することができるタイヤ成形技術を提供する。

【解決手段】ブレーカーの上面に接触する高精度ローラーと、ブレーカーの厚み変動に伴って高精度ローラーを上下に振れさせる振れ機構と、高精度ローラーの振れ量を検出するレーザー変位計と、レーザー変位計の検出信号からブレーカーの厚みを演算し、タイヤ1本分のブレーカーの長さ方向におけるブレーカーの厚み変動を求める演算手段と、ブレーカーの長さ方向における厚み変動からブレーカーの軽点を抽出する軽点抽出手段とを備えているタイヤ成形機。さらに、ブレーカーの長さ方向における厚み変動を、ブレーカーの長さ方向における重量変動に換算する換算手段と、重量変動からブレーカーの軽点を抽出する軽点抽出手段とを備えているタイヤ成形機。

(もっと読む)

タイヤの製造方法及び製造装置

【課題】オンラインで使用することができ、安定した品質が得られ、作業効率に優れるローカバーのトレッドジョイント圧着方法を用いたタイヤの製造方法および製造装置を提供する。

【解決手段】製造ラインの搬送コンベアから横置き状態で送られてくるローカバーを圧着エリアに搬入するための搬入工程と、ローカバーのセンタリングを行うセンタリング工程

と、センタリングされたローカバーを回転手段により回転させて、ローカバーのトレッドのジョイント部を検出するジョイント検出工程と、ジョイント部を所定位置に固定して位置決めを行うジョイント部位置決め工程と、所定位置において押えローラによりジョイント部を押さえて圧着する圧着工程とを備えているタイヤ製造方法および前記製造方法に用いるタイヤ製造装置。

(もっと読む)

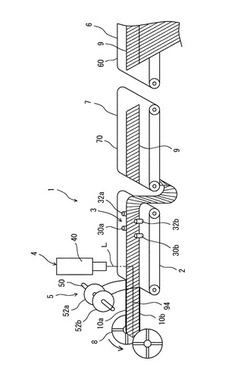

未加硫タイヤの製造装置および未加硫タイヤの製造方法

【課題】高精度な未加硫タイヤを形成すること。

【解決手段】押出機2と、回転可能に支持されたドラム3と、押出機2から押し出されたゴム部材をドラム3に搬送する複数のコンベア4、5と、該複数のコンベア4、5上でゴム部材からその先端側部分を切り離してタイヤ構成部材を形成する切断手段6と、を備え、複数のコンベア4、5のうち、搬送方向の最も下流側に位置する送出コンベア5が、タイヤ構成部材をドラム3に送り出しながら、ドラム3が回転することで、タイヤ構成部材をドラム3の外周面3b側に巻き付けて未加硫タイヤを形成する未加硫タイヤの製造装置1であって、複数のコンベア4、5上でゴム部材の断面形状を測定する形状測定手段8と、形状測定手段8により測定された断面形状データに基づいて、送出コンベア5の送出コンベア速度とドラム3の回転速度との速度比を制御する制御部12と、を備えている未加硫タイヤの製造装置1を提供する。

(もっと読む)

1 - 20 / 91

[ Back to top ]