Fターム[4F213AD15]の内容

プラスチック等のその他の成形、複合成形 (21,890) | 挿入物等(補強材、芯材、表面材、ライニング対象部材、接合対象物) (746) | 形状、構造 (542) | 棒状体、線状体(←電線芯材) (67)

Fターム[4F213AD15]に分類される特許

21 - 40 / 67

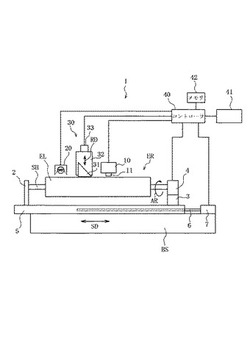

弾性ローラの製造装置および製造方法

【課題】低コストで、弾性層を所望の形状に精度良く形成できる弾性ローラの製造装置を提供する。

【解決手段】棒状のシャフト部材SHの周囲に弾性層ELを備えてなる弾性ローラERを製造する弾性ローラ製造装置1で、前記シャフト部材を軸回りに回転させる回転手段2、3、4と、前記シャフト部材に対向して配置され、前記弾性層を形成する材料をダイ部から吐出させて当該シャフト部材の周面に塗布する材料塗布手段10と、前記シャフト部材の周面と接触可能な接触部31を有すると共に、当該接触部が前記シャフト部材の径方向でシャフト中心からの距離を調整可能に設定されており、前記材料塗布手段により塗布された前記材料の塗布層の層厚を調整する層厚調整手段30と、前記シャフト部材の軸方向で、少なくとも当該シャフト部材と前記層厚調整手段とを相対移動させる軸方向移動手段5、6、7とを備えている。

(もっと読む)

弾性ローラの製造装置および製造方法

【課題】低コストで、弾性層を所望の形状に精度良く形成できる弾性ローラの製造装置を提供する。

【解決手段】棒状のシャフト部材の周囲に弾性層を備えてなる弾性ローラを製造する弾性ローラ製造装置1であって、前記シャフト部材SHを軸回りに回転させる回転手段2、3、4と、前記シャフト部材に対向して配置され、前記弾性層を形成する材料を吐出して当該シャフト部材の周面に塗布する材料塗布手段10と、前記材料塗布手段の少なくとも一部を前記シャフト部材の径方向へ移動させて、前記材料の塗布層の層厚を調整する層厚調整手段30と、前記シャフト部材の軸方向SDで、少なくとも当該シャフト部材と前記材料塗布手段とを相対移動させる軸方向移動手段6、7とを備えている。本発明の弾性ローラ製造装置1によると、コスト低減を実現しながら、所望の外形を備えた弾性ローラを精度良く製造できる。

(もっと読む)

ゴムローラの製造方法

【課題】長期間、使用してもローラや搬送治具のゴムかす付着や汚れが生じることなく、安定して生産することができるゴムローラの製造方法を提供することにある。

【解決手段】(1)未加硫ゴムローラを準備する工程と、(2)把持治具により未加硫のゴム材料の部分を把持しながら未加硫ゴムローラを、加熱炉内を移動させることにより、未加硫のゴム材料を加硫して弾性層を形成する工程と、(3)把持治具により把持した弾性層の部分を除去する工程と、を有することを特徴とするゴムローラの製造方法。

(もっと読む)

ベルトスリーブ加硫装置、ベルトスリーブの加硫方法、及び、ベルトスリーブの製造方法

【課題】心線の並びの乱れを防止することのできるベルトスリーブ加硫装置及びベルトスリーブの加硫方法を提供する。

【解決手段】ベルトスリーブ加硫装置1は、未加硫ゴム層とこの未加硫ゴム層に螺旋状に巻回された心線とを含むベルトスリーブ40が巻き掛けられる2つのプーリ2、3と、それぞれ加熱用の熱盤9、10が設けられ、2つのプーリ2、3に巻き掛けられたベルトスリーブを40挟むように、ベルトスリーブ40の外側に配置される第1プレス金型7と、ベルトスリーブ40の内側に配置される第2プレス金型とからなる1対のプレス金型6と、熱遮断手段20とを備えている。熱遮断手段20は、第2プレス金型8と、ベルトスリーブ40の第2プレス金型8に対してそのプレス面8aと反対側の部分との間に配置されており、第2熱盤10を含む第2プレス金型8からベルトスリーブ40への伝熱を遮断する。

(もっと読む)

ローラの製造方法

【課題】薄肉円筒体の外周に弾性材料層を被覆形成してローラを製造する際に、薄肉円筒体の真円度を確保して弾性材料層の肉厚を一定にする。

【解決手段】薄肉円筒体12を内面側から支持する中子として、薄肉円筒体よりも熱膨張率の大きい材料で形成されたローラ状の部材16を用いる。このローラ状の部材が薄肉円筒体よりも小径となった状態で該ローラ状の部材を薄肉円筒体に挿入し、その後の温度変化によって該ローラ状の部材を薄肉円筒体の内面に圧接させることにより、薄肉円筒体を内面側から支持するようにした。その状態で薄肉円筒体の外面に弾性材料層を被覆形成する。

(もっと読む)

心線入り無端ベルト及びその製造方法

【課題】全周にわたって心線が存在せず穴あけ加工などの容易な帯状領域を確保した心線入り無端ベルト10を提供する。

【解決手段】成形用金型ロール1,2に跨って、複数の心線12を、互いに軸方向に分離した複数の帯状領域内をそれぞれ軸方向所定ピッチPで螺旋状に延びるように巻き付け、両ロール1,2を同期回転させながら、成形用金型ロール1と、その外周の一部を覆うように設けられた外型との間に形成されるキャビティ1c内に、その上流側から成形用ゴム材料又は成形用樹脂材料を連続的に注入して架橋硬化させることにより、心線12と一体のベルト本体11を連続成形する。

(もっと読む)

歯付ベルト及びその製造方法

【課題】ベルト走行時に、歯部の根元部分において局所的に大きな応力が生じるのを防止することができ、高い耐久性を有する歯付ベルト及びその製造方法を提供する。

【解決手段】歯付ベルト1は、ベルト長手方向に沿って所定間隔で配置された複数の歯部2と、心線5が埋設された背部3と、歯部2と背部3との間に設けられた接着層4と、複数の歯部2を被覆する歯布6と、を備える。さらに、接着層4の歯部2と接する部分は、心線5に対して、背部3側に膨らんでいる。これにより、接着層4を心線5と平行に設けた場合に比べて、ベルト走行時に接着層4に生じる応力が低減される。従って、歯部2の根元部分に生じる応力集中が緩和される。そのため、歯部2と心線5との間での剥離が抑制され、それによる歯部2の根元部分における歯欠けの発生が抑制され、歯付ベルト1の耐久性が向上する。

(もっと読む)

繊維強化樹脂製歯車の成形方法

【課題】繊維強化樹脂を構成する連続繊維の連続性を確保して歯部に繊維強化樹脂の力学特性を付与することを可能にするとともに、強化繊維として短繊維を使用した繊維強化樹脂からなる繊維強化樹脂製歯車に比べて高い強度を得ることができるようにする。

【解決手段】連続繊維が製紐されることでなる組物を複数用い、その複数の組物から環状の繊維集合体を製作する。そして、繊維集合体に熱可塑性樹脂を含浸した後に、固化させることで、外周部に繊維強化樹脂が設けられた円環状の歯車用成形体33を成形する。次に、ウォームの歯部と対応する形状に形成された歯型部49を有する工具ウォーム45を用い、歯車用成形体33の外周部33a全体をガラス転移温度以上に加熱したうえで、歯車用成形体33の外周部33aに工具ウォーム45の歯型部49を押し当てて複数の歯部17を成形する。

(もっと読む)

プレス・モールド複合型成形方法及びその装置並びにそれらによって成形された金属樹脂成形品

【課題】金属樹脂製品を成形するに際し、加工する金属及び樹脂の一部を繋ぎ材として利用することでプレス成形機による曲げ加工等の次工程を可能にする。

【解決手段】金属と樹脂とを一体化して金属樹脂成形品を成形する方法において、前記金属への樹脂モールド後は、樹脂のみのブリッジ状態としてプレス加工及び/又はモールド加工により成形することを特徴としたプレス・モールド複合型成形方法。

(もっと読む)

動力伝動ベルト

【課題】エチレン・α−オレフィンゴム組成物と繊維コードとの接着処方を施した動力伝動ベルトの提供。

【解決手段】ベルト長手方向に沿って心線2を接着ゴム層3に埋設し、接着ゴム層に隣接して伝動面側には圧縮ゴム層4を配置し、背面側には伸張ゴム層を配置した動力伝動ベルトにおいて、接着ゴム層が、エチレン・α−オレフィンゴム組成物であって、心線を形成する繊維コードがイソシアネート化合物又はエポキシ化合物からなる第一処理液で処理し、次に、ラテックスが少なくともスチレン及びビニルピリジンを含むラテックスであって、スチレンの含有量がラテックス100質量部に対して30〜60質量部含まれているレゾルシン−ホルマリン−ゴムラテックスの第二処理液で処理し、更に、エチレン・α−オレフィンゴム組成物に加硫剤を添加した第三処理液で処理した後、エチレン・α−オレフィンゴムの未加硫組成物と密着加硫せしめ接着させる。

(もっと読む)

ビード形成装置、ビードの形成方法、ゴム製筒体の製造方法、及び口金具付きゴムホースの製造方法

【課題】マンドレルを回転させることなくワイヤを巻き付けてビードを形成することのできるビード形成装置の提供。

【解決手段】ラック7と押圧ロール8とガイドリング10とを備える。ラック7が、予め所定の長さに切断したワイヤ6を保持する。押圧ロール8が、ワイヤ6を未加硫ゴム成型体5に押圧する。ガイドリング10が、押圧ロール8を未加硫ゴム成型体5の周方向に案内する。押圧ロール8が、ラック7からワイヤ6を引き出しながら、未加硫ゴム成型体5の外面に押圧して巻き付けてビード4を形成する。

(もっと読む)

歯付ベルト及び歯付ベルトの製造方法

【課題】歯付ベルトのピッチライン(心線中心)をプーリーのピッチライン(円)により近付けることにより、プーリーとの噛合いが良好で、心線の疲労が少ない歯付ベルトを提供する。

【解決手段】心線4を有する歯付ベルトにおいて、歯付ベルトの歯底8に、前記心線を支持するための凹み部6を複数個設けた。

(もっと読む)

ホースの補強構造及びその製造方法

【課題】内面層の端末部における補強コードの切断、及びバラケ止め処理が不要となり、施工マシンの簡易化、及び施工時間の短縮化を図り、生産性の向上を図ることが出来るホースの補強構造及びその製造方法を提供する。

【解決手段】補強層3を構成する繊維コードまたはワイヤーコード等の補強コード2をゴムまたは樹脂材料から成る内面層1上に螺旋状に巻付けたスパイラル構造(螺旋構造)のホースにおいて、複数層の補強層3を内面層1上に巻付けて施工する際、積層毎に巻付け方向(右上がり:正転方向、左上がり:逆転方向)を異ならせて構成する。具体的には、マンドレル上に形成された内面層1(ワーク)上に、内面層1を一定方向(例えば、正転方向)に回転させながら補強コード2の補強材供給装置(ボビン)をガイド装置を介して平行に往復移動させながら補強層3毎の巻付け方向を異ならせて各補強層3を同時に仕上げるようにしたものである。

(もっと読む)

寿命予知可能なタイミングベルト及びその製造方法

【課題】近い将来に破断することを、ユーザが予知できるタイミングベルト、及びタイミングベルトの製造方法を供給する。

【解決手段】タイミングベルト10に埋設された異音発生部材16は、歯布14の摩耗や、クラックの発生等によりベルト表面に露出すると、プーリ歯28と接触して異音が生じる。タイミングベルト10の表面の摩耗やクラックは、近い将来においてタイミングベルト10の歯欠けや切断等の故障を引き起す。従って、タイミングベルト10からの異音を検出してユーザに報知することにより、ユーザは、何らかの原因によるタイミングベルト10の故障を予知できる。

(もっと読む)

Vリブドベルト及びその製造方法

【課題】植毛層がリブ部表面層のみならず、リブゴム内側迄入り込み、短時間走行での摩耗では植毛層が消滅せず、長時間走行後においても発音が起こらないVリブドベルトとその製造方法を提供する。

【解決手段】内周部にベルト長手方向に延在スル複数のリブ部106を有する未研磨のゴムからなるVリブドベルト1において、当接部の表面が立毛し、さらにリブ部106内部に植毛が埋没して植毛ゴム層115となり、その層厚がリブ表面から35μm〜200μmの範囲内であるVリブドベルト。

(もっと読む)

伝動ベルトの製造方法

【課題】 ベルト種が変わっても植毛層のパイルの材質を容易に変更することができ、また短時間で成形ができる伝動ベルトの製造方法を提供することを目的とする。

【解決手段】基材56上に植毛層26を形成した後、基材56から剥離した植毛層26をゴムスリーブ24に巻き付けて作製した植毛層付きゴムスリーブ24を、可撓性ジャケット42を装着した内型41と、内周面に型部45を刻印した外型46との間に配置し、可撓性ジャケット42を膨張させてゴムスリーブ24を外型の刻印した型部45に密着するように予備成型体21を作製し、外型46から離脱した内型の可撓性ジャケット42面に少なくとも心線を巻き付けた別のスリーブ25を作製し、上記内型41を外型46内に設置し、可撓性ジャケット42を膨張させて別のスリーブ25を予備成型体21と一体的に加硫してベルトスリーブを作製する。

(もっと読む)

動力伝動用ベルト

【課題】ベルト製造時に発生する廃棄物をリサイクル材としてできるだけ多く使用したゴム組成物を用いて耐摩耗性を向上させ、コスト低減を図った動力伝動用ベルトを提供することを目的とする。

【解決手段】 ベルト長手方向に沿って心線を埋設し、圧縮ゴム層を配置した伝動ベルトであって、少なくとも圧縮ゴム層が新ゴム100重量部に対して、アラミド繊維を含む架橋ゴムを粉末化した粉末ゴムを30〜100重量部配合し、ベルト製造時に発生する廃棄物をリサイクル材として有効利用できる。

(もっと読む)

伝動ベルトとその製造方法

【課題】 ベルト走行時の騒音を軽減し、そして耐久性を向上させた伝動ベルトとその製造方法を提供する。

【解決手段】 未加硫ゴム表面に短繊維を固着させた第1植毛層26a、その表層に第2植毛層26bを形成した多層植毛層26で被覆したゴムスリーブ24を、可撓性ジャケット42を装着した内型41と外型46との間に配置し、可撓性ジャケット42を膨張させて外型の型部45に予備成型体21を作製する。外型46から離脱した内型41の可撓性ジャケット42面に別のスリーブ25を作製し、再度この内型41を外型46内に設置し、可撓性ジャケット42を膨張させて別のスリーブ25を予備成型体21と一体的に加硫する。通気性を保持した多層植毛層26から空気を型外へ抜き出し、平坦な型付部を形成し、上記ベルトスリーブ面に短繊維をゴム層に埋設した第1植毛層26aと、表層の第2植毛層26bからなる多層植毛層26を形成する。

(もっと読む)

光学調整部材、照明装置及び液晶表示装置、並びに、光学調整部材の製造方法

【課題】 より集光効果が向上する光学調整部材及びその製造方法を提供する。

【解決手段】 入射光の光学特性を調整する光学調整部材であって、光透過性を有する基材と、基材上に形成され且つ所定の方向に延在した複数の第1線状レンズとを備え、第1線状レンズと基材との接面と、第1線状レンズの延在方向に沿った側面の一部との間のなす角度が90度より大きいことを特徴とする光学調整部材を提供することにより、集光効果を一層向上させる。

(もっと読む)

伝動ベルトの製造方法

【課題】 ベルト種が変わっても植毛層のパイルの材質を容易に変更することができ、また短時間で成形ができる伝動ベルトの製造方法を提供することを目的とする。

【解決手段】基材56上に付着させた植毛層26をゴム面に転写した植毛層付きゴムスリーブ24を、可撓性ジャケット42を装着した内型41と、内周面に型部45を刻印した外型46との間に配置し、可撓性ジャケット42を膨張させてゴムスリーブ24を外型の刻印した型部45に密着するように予備成型体21を作製し、外型46から離脱した内型の可撓性ジャケット42面に少なくとも心線を巻き付けた別のスリーブ25を作製し、上記内型41を外型46内に設置し、可撓性ジャケット42を膨張させて別のスリーブ25を予備成型体21と一体的に加硫してベルトスリーブを作製する。

(もっと読む)

21 - 40 / 67

[ Back to top ]