Fターム[4F213AF01]の内容

プラスチック等のその他の成形、複合成形 (21,890) | 表面の性状、外観に特徴がある成形品 (73) | 凹凸模様 (50)

Fターム[4F213AF01]に分類される特許

21 - 40 / 50

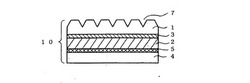

化粧金属板の製造方法

【課題】焼却廃棄する際にダイオキシンなどの有毒物や塩化水素などの汚染物質が発生して環境に悪影響を与えることのない、優れた曲げ加工性、意匠性、意匠耐久性、および耐候性を有する化粧金属板の製造方法の提供。

【解決手段】金属板4の片面に接着剤を塗布し、乾燥させて接着剤層5を形成する工程と、前記金属板を加熱して前記接着剤層に、着色アクリル樹脂フィルム2と前記着色アクリル樹脂フィルム上に設けられた印刷層3と前記印刷層上に設けられた透明アクリル樹脂フィルム1とを有する積層フィルムの着色アクリル樹脂フィルムを当接し、1対の積層ロールを用いて熱接着する工程と、金属板を加熱し、透明アクリル樹脂フィルムの表面に対してエンボスロールにより、印刷層及び着色アクリル樹脂フィルムに達する深エンボス凹部7及び浅エンボス凹部を有するエンボス凹部を形成する工程と、前記エンボス加工の後に積層体を冷却する工程とを有する。

(もっと読む)

3次元構造が形成された樹脂フィルムの製造方法

【課題】本発明は、微細な3次元構造を形成された樹脂フィルムの製造方法であって、安価かつ簡便なプロセスを提供する。また微細な3次元構造体を形成された樹脂フィルムの製造方法であって、樹脂フィルムの原料となる樹脂を多様な樹脂から選択することができる製造方法を提供する。これらにより、広範囲の用途に適用することができる樹脂フィルムの製造方法を提供する。

【解決手段】ハニカム状多孔質樹脂フィルムと、熱、光、赤外線またはマイクロ波によって収縮するフィルムとを有する複層フィルムに、熱、光、赤外線またはマイクロ波を作用させて複層フィルムを収縮させ、ハニカム状多孔質を3次元構造とする方法。

(もっと読む)

防眩性フィルム、及びその製造方法

【課題】 液晶ディスプレイ(LCD)等の画像表示装置に用いられる防眩性フィルムについて、鋳型の型押しによる透明フィルム基材の表面への凹凸模様の周期をほゞ無くす。該透明フィルム基材を用いて作製した防眩性フィルムを具備する液晶ディスプレイに濃淡ムラの発現をなくす。均一な防眩性及び膜厚を有する防眩性フィルム、及びその製造方法を提供する。

【解決手段】 流延支持体から剥離されたフィルムを鋳型でバックロールに押し当てて、透明フィルム基材の表面に凹凸を形成するにあたり、1つのバックロールに対して複数の鋳型を使用し、複数の鋳型をバックロールの周囲に、隣り合う鋳型同士、均等な配置角度で位置するように配置する。複数の鋳型の直径を、鋳型による型押しによって透明フィルム基材の表面に生じる凹凸模様の周期が2mを超えるものとするのが、好ましい。

(もっと読む)

トナー供給ローラ及びその製造方法

【課題】トナー供給を良好に行うことができると共に、トナーの劣化を抑制し、かつ優れた画質を得ることができるトナー供給ローラ及びその製造方法を提供する。

【解決手段】トナー供給ローラ10は、スラブポリウレタン発泡体よりなるローラ本体12の表面に、発泡体の原料がローラ本体12の軸線方向に延び、かつ周方向に一定間隔をおいて印刷又はコーティングされ、発泡されて形成された突条よりなるトナー掻き取り層13を備えている。トナー掻き取り層13を形成する発泡体は、該発泡体の原料が機械的な撹拌により微細な気泡が形成され、その状態で硬化されて調製されるものが好ましい。前記トナー掻き取り層13はローラ本体12の表面積の25〜75%で形成されていることが好ましい。トナー掻き取り層13の厚さは0.1〜1mm、ローラ本体12の周方向におけるトナー掻き取り層13の間隔は0.5〜3mmが好ましい。

(もっと読む)

フッ素樹脂チューブ被覆ベルトおよびその製造方法、定着装置並びに画像形成装置

【課題】フッ素樹脂チューブの剥がれや皺の発生を抑制した高品質なフッ素樹脂チューブ被覆ベルト、および当該フッ素樹脂チューブ被覆ベルトを良好に得ることができるフッ素樹脂チューブ被覆ベルトの製造方法を提供する。

【解決手段】ベルト基材表面に、弾性層とフッ素樹脂チューブからなる被覆層とを有し、外径が90mm以上であり、前記弾性層と前記被覆層との間に存在する気泡の最大径が2mm以下であるフッ素樹脂チューブ被覆ベルト。また、弾性層を形成したベルト基材表面に、繊維を介在させてフッ素樹脂チューブを覆い被せる被覆工程と、繊維を引抜く引抜き工程と、を有するフッ素樹脂チューブ被覆ベルトの製造方法。

(もっと読む)

ストローの側部に形成する突状部の加工方法及びその加工用装置

【課題】本発明はストロー本体の突状部を形成する際、加熱が不要であり、工程を減少させてコストダウンが可能となるストローの側部に形成する突状部の加工方法を提供すると共に、構造が簡単で且つ小型化でき、且つ、安価に提供することが可能となるストローの突状部の加工用装置を提供することを目的とする。

【解決手段】ストロー本体1の曲率とする円弧状溝21,31を設けた上型2と下型3とを用い、該下型3の円弧状溝31にストロー本体1を供給した後、上型2を降下させて、その上型2の円弧状溝21をストロー本体1に押付け、下型3の上面32と上型2の下面22との間にストロー本体1の側部をはみ出させて突状部11が形成される加工方法と成す。その装置として、ストロー本体1の外周と略同一な曲率とする円弧状溝21を設ける上型2と、円弧状溝21と同じ円弧状溝31を設けた下型3とから少なくとも構成する。

(もっと読む)

繋ぎ目のないパターン化されたシリコンロールの製造方法及びこれにより製造されたシリコンロール

本発明は、繋ぎ目のないパターン化されたシリコンロール及びその製造方法に関するもので、本発明の製造方法は製造しようとするシリコンロールと同じ規格とパターンを有する円板を製造する段階と、上記円板の周りに枠型の材料を入れ硬化させることで枠型の形状を製造する段階と、上記円板から枠型を除去する段階と、上記枠型内にロールの中心軸を配置した後、液状シリコンを注入及び硬化させてシリコンロールの形状にする段階と、上記枠型をシリコンロールから除去する段階とを含むことを特徴とする。 (もっと読む)

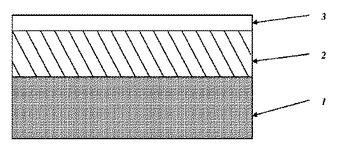

凹凸シートの製造方法

【課題】耐環境性が高い凹凸シートを安価に製造できる凹凸シートの製造方法を提供する。

【解決手段】単位レンズ形状2aが形成されたレンズ層2を熱可塑性樹脂により作製する凹凸フィルム作製工程を設ける。これにより、微細な単位レンズ形状2aを容易に作成可能である。その後、熱可塑性樹脂により基材層1を作製するとともに、凹凸フィルム作製工程により作製されたレンズ層2を基材層1に対して熱ラミネートする基材シート作製工程とを設ける。

(もっと読む)

断熱ダクトホースの製造方法

【課題】 ホース内部に空間部(空気層)を形成しこれを断熱層として利用するダクトホースにおいて、硬質樹脂製のスペーサを用いて空間部を形成する場合に、スペーサの形状を安定させて螺旋状に捲回することができる断熱ダクトホースの製造方法を提供する。

【解決手段】 内壁の外側にスペーサとして、内部に中空部を有する硬質樹脂製の帯状体を螺旋状に捲回し、内壁とスペーサとの間に空気層を形成する工程において、押出機から押し出される帯状体を予め螺旋巻きして中空螺旋部材を形成し、この中空螺旋部材を管成形軸上に乗り移らせるようにする。

(もっと読む)

3次元フィルム付き車両構造体及び方法

車両構造体は、車両構造体に3次元的触感のあるパターンを付与するコーティングを備えることができる。更に、車両構造体を形成する方法は、車両構造体に3次元的触感のあるパターンを付与するフィルムを塗付することを備えることができる。前記車両構造体は、前記フィルムにより装飾用触感のある特徴が付与される車両のトリム片であってもよい。薄膜金属層を、物理蒸着などの金属化技術により基材の上に塗付し、その後、放射線硬化性配合物を付与しUV光などの放射線源により露光することができる。前記放射線硬化性配合物は、フィルム上の別々の異なる位置に離間してあり、人間の触覚で識別可能な程度に金属層から延設されたUVインクであってもよい。  (もっと読む)

(もっと読む)

導電性ゴムローラ、その製造方法および電子写真装置

【課題】マイクロ波加硫による発泡ゴムチューブを用いた導電性ゴムローラの好適な製造方法を提供する。

【解決手段】主剤ゴムがアクリロニトリルゴムとエピクロルヒドリンゴムの混合物で構成された原料ゴム組成物が円筒状に押し出された後、マイクロ波加硫炉中にてマイクロ波照射により加硫発泡されて、発泡ゴムチューブとされ、次いで、該発泡ゴムチューブに導電性軸芯体を圧入して、加硫発泡ゴム層を導電性軸芯体上に形成する導電性ゴムローラの製造方法において、マイクロ波照射が照射強度1.0kW/m2以上3.0kW/m2以下であり、かつ、マイクロ波照射中の発泡ゴムチューブ内部が190℃以上240℃以下にあり、該発泡ゴムチューブが厚み4mm以上10mm以下であり、かつ、JIS引張強さが1.5MPa以上7.0MPa以下であること。

(もっと読む)

樹脂ローラ及びその製造方法

【課題】所望の表面粗さに一様に粗化された表面を有する樹脂ローラを少ない工程数で作製できる、樹脂ローラの製造方法を提供すること。

【解決手段】硬質の樹脂材料(A)に、該硬質の樹脂材料と同一種のポリマーからなる硬質成分(B1)と該硬質成分よりも軟質のポリマーからなる軟質成分(B2)とを含む共重合ポリマー(B)を配合した樹脂組成物を円柱状又は円筒状に成形し、得られた成形体に研削加工を施すことを特徴とする、表面が粗化された樹脂ローラの製造方法。

(もっと読む)

光学素子の成形方法および成形装置

【課題】光学機能転写面の転写性を向上することができる,光学素子の成形方法および成形装置を提供する。

【解決手段】本発明のある観点によれば,凸状のレンズ形成面120とレンズ形成面の外縁に設けられたフランジ部110とからなる予備成形素材100を成形する第1の成形工程と,フランジ部を支持可能なフランジ支持部218とレンズ形成面に光学機能転写面を転写する光学機能転写面が形成された光学機能転写部216とを備えた第1の型212に,フランジ部をフランジ支持部に載置した状態で予備成形素材を配置し,予備成形素材を加熱軟化した状態で第1の型と対をなす第2の型214により押圧して,光学素子成形品150を成形する第2の成形工程とからなる光学素子成形方法が提供される。

(もっと読む)

未加硫帯状ゴム部材巻取りライナーのスペーサ部材の製造方法及びその製造装置、並びに未加硫帯状ゴム部材のスペーサ付き巻取りライナーの製造方法及びその製造装置

【課題】巻取りライナーのスペーサ部材の製造及びスペーサ付き巻取りライナーを効率良く、しかも連続的に製造することが出来る未加硫帯状ゴム部材巻取りライナーのスペーサ部材の製造方法及びその製造装置、並びに未加硫帯状ゴム部材のスペーサ付き巻取りライナーの製造方法及びその製造装置を提供する。

【解決手段】帯状のスペーサー部材12aまたは12bを単独に製造する方法としては、図3〜図5に示すように支持台15上に回転駆動可能に架設された材料巻出しロール16から板状の帯状材料Rwを巻出し、この巻出した帯状材料Rwをガイドロール17a,17b、ガイド部材18を介して図6に示す型付け装置19に通して凹凸状に連続的に成形し、この凹凸状に成形された帯状のスペーサ部材12aまたは12bの片面に接着剤塗布手段20を介して接着部材14を貼付けて製造するものである。

(もっと読む)

フレネルレンズ、その製造方法及びその用途

【課題】耐熱性、耐久性と、光学性能に優れるフレネルレンズ、生産性の高いその製造方法及びそれを用いた集光式太陽電池装置などを提供する。

【解決手段】フレネルレンズ成型層(A)と透明な支持基板(B)とを有するフレネルレンズであって、フレネルレンズ成型層(A)は、透明な軟質シリコーンゴムシートをマスター金型によりヒートプレスすることによって、フレネルレンズのノコギリ状の微細パターン条を転写形成してなることを特徴とするフレネルレンズ、その製造方法及びそれを用いた集光式太陽電池装置などを提供した。

(もっと読む)

ディスプレイ用光学シートの製造方法

【課題】液晶表示素子に使用されるシート状物の積層体を、従来より簡易な工程で低コストで、かつ高品質に製造する。

【解決手段】シートの平面サイズが製品サイズ以上である2枚以上の光学シート12、14、18を積層する工程と、光学シートの積層体30の内部を減圧状態に吸引する工程と、光学シートの積層体を周縁の少なくとも1以上の箇所において接合する工程と、光学シートの積層体の周縁を製品サイズに裁断する工程とを備える。

(もっと読む)

微細な凹凸形状を有する光学素子の作製方法および光学素子

【課題】ある凹凸形成領域の表面における凹凸形状の付与に用いる凹凸成形用原版をその領域に隣接するその他の凹凸形成領域に対する凹凸形状の付与にも使用し、凹凸成形用原版に係る凹凸形状が連続して繰り返して配列されてなる凹凸部分が光硬化性樹脂の表面部分全域に渡って忠実に再現できようにしたことを特徴とする、光学素子の作製方法とそれによって作製される光学素子の提供を目的とする。

【解決手段】ある領域の表面における凹凸形状を付与するための成形用原版を使用した凹凸形状の付与を、隣接する他の凹凸形成領域においても順次繰り返して行い、同様な凹凸形状が各凹凸形成領域に渡って連続して表面に配列されている光学素子を作製する際、予め透明基板上に光硬化性樹脂を硬化させてなる分割下部硬化樹脂層を設けてから、その上に表面に凹凸形状を有する分割上部硬化樹脂層を設ける。

(もっと読む)

ローラの製造方法、およびローラ、現像ローラ、ならびに現像装置、電子写真プロセスカートリッジ、画像形成装置

【課題】所定の表面粗さを有し、厚みムラの少ないローコストなローラの製造方法、該製造方法によるローラおよび現像ローラ、該現像ローラを具備する現像装置、該現像装置を有するプロセスカートリッジを提供する。

【解決手段】軸芯体の外周上に、表面が粗面化され1mmを越える厚みを有する弾性層を備えたローラの製造方法において、(a)軸芯体の外周上に未硬化の液状ゴム材料の層を形成する工程と、(b)該未硬化の液状ゴム材料の層に熱処理を行い、半硬化したゴム材料の層とする工程と、(c)該半硬化したゴム材料の層に、粗面化された当接面を有する加熱部材を当接させることで該ゴム材料の粗面化と硬化を行い弾性層とする工程とを具備することを特徴とするローラの製造方法を用いる。

(もっと読む)

輪帯光学素子の製造方法および輪帯光学素子用金型の製造方法

【課題】 本発明では、バリによる影響をなくすことができる輪帯光学素子の製造方法および輪帯光学素子用金型の製造方法を提供することを目的とする。

【解決手段】 輪帯光学素子用金型の製造方法は、チップ11で被加工面4に輪帯光学素子の円形部に対応する凹部5を形成する円形部形成工程と、チップ11で被加工面4に輪帯光学素子の輪帯面に対応する輪帯面61を形成する輪帯面形成工程と、輪帯光学素子の境界壁面に対応する境界壁面62に相当する部分にチップ11のすくい面11aを当てることで境界壁面62と輪帯面61との隅部を形成する隅部形成工程とを有し、前記隅部形成工程の後であって、次の工程に入る前に、その隅部形成工程で発生したバリBの発生箇所において、チップ11をワークWの被加工面4に沿って相対的に移動させることでバリBを除去するバリ除去工程がさらに設けられている。

(もっと読む)

樹脂シートの製造方法

【課題】成形時の幅方向の厚さ分布が大きい樹脂シートを製造した際に、所望の断面形状を得ることができ、特に、各種表示装置の背面に配される導光板や各種光学素子に使用するのに好適な樹脂シートの製造方法を提供する。

【解決手段】ダイ12より押し出した樹脂材料14を型ローラ16とニップローラ24とで挟圧し、型ローラ16表面の凹凸形状を樹脂材料14に転写し、ダイ52より押し出した樹脂材料54を型ローラ56とニップローラ58とで挟圧し、型ローラ54表面の凹凸形状を樹脂材料54に転写し剥離ローラ64に巻き掛けることにより型ローラ56より剥離し、剥離後の樹脂材料54を転写後の樹脂材料14に対し、樹脂材料54の非転写面が樹脂材料14の非転写面と密着するように供給し、第両樹脂材料の積層体を型ローラ16と剥離ローラ24とで挟圧し、挟圧後の積層体を剥離ローラ24に巻き掛けることにより型ローラ16より剥離する。

(もっと読む)

21 - 40 / 50

[ Back to top ]