Fターム[4F213AG08]の内容

プラスチック等のその他の成形、複合成形 (21,890) | 一般形状、構造物品(用途物品優先) (1,313) | 管状体(←配管パイプ) (210)

Fターム[4F213AG08]の下位に属するFターム

異形管(←非円形断面) (7)

波形管(←ひだ付き管) (21)

有節管 (2)

曲り管 (9)

Fターム[4F213AG08]に分類される特許

161 - 171 / 171

ホースの製造方法

【課題】 ホースマークの耐久性を従来になく向上することができるホースの製造方法を提供する。

【解決手段】 内層側から、内面ゴム層、補強層、外面ゴム層およびマーク層を順次備えるホースの製造方法である。内面ゴム層、補強層および外面ゴム層を順次形成して未加硫ホース20を作製する未加硫ホース作製工程と、未加硫ホース20の外面ゴム層5表面に、マーク層6が印刷された樹脂フィルム11を積層する積層工程と、未加硫ホース20上の樹脂フィルム11表面に、シーツ12をラッピングするラッピング工程と、シーツ12がラッピングされた未加硫ホースを加熱して、外面ゴム層5とマーク層6とを接着する接着工程と、外面ゴム層5表面からシーツ12および樹脂フィルム11を剥離する剥離工程と、を含む。

(もっと読む)

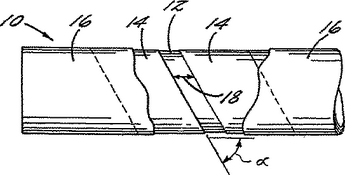

内径剛性を向上した螺旋巻きチューブ、およびその製造方法

幅の広い隙間(18)が、螺旋巻きチューブ(10)の壁体の半径方向の中間領域に1つ以上の層(14)に意図的に導入される。広い隙間を有する層(14)はそれぞれ、所与の螺旋巻き角度(α)での層(14)の連続する巻回における隣接する側縁間に突き合わせ接合を実現すべく通常使用される幅よりも狭く、かつ層の連続する巻回における隣接する側縁間に隙間(18)が定められるような方法で、前記所与の螺旋巻き角度(α)で巻き付けられる。幅の広い隙間(18)は、チューブ壁体の中間領域の半径方向についての可撓性を大きくする効果を有する。このような半径方向の可撓性の増大は、同じ材料で構成されているが中間領域に隙間を有していないチューブに比べ、チューブの内径剛性を改善する。  (もっと読む)

(もっと読む)

導電性ローラおよびその製造方法

【課題】像担持体などとの固着、トナー汚れを防止し、経済性に優れる導電性弾性体ローラおよびその製造方法を提供する。

【解決手段】ローラの外周面に改質処理を施した導電性ローラにおいて、ローラ外周面のスラスト方向で異なる処理レベルで改質された表面を具備していることを特徴とする導電性ローラ、並びに、紫外線照射処理及び電子線照射処理から選ばれた改質処理法で、ローラの外周面のスラスト方向において照射照度及び照射時間のうち少なくとも1つを変えてローラ外周面を改質することを特徴とする導電性ローラの製造方法。

(もっと読む)

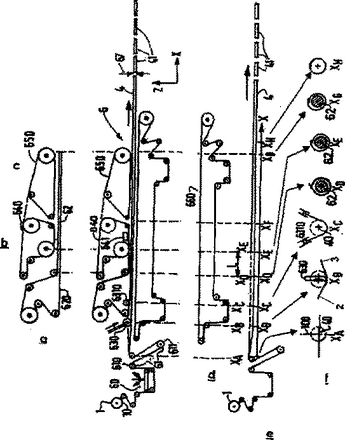

繊維補強ゴムホースの製造方法

【課題】テーパ付きゴムホースの大きさが大きいとかテーパ角度が比較的大きいものであっても、大径側と小径側との巻き付け角度差なく繊維補強コードを巻回させる。

【解決手段】繊維補強コード2を、テーパ部5を有する筒状ゴム1の外周面に螺旋状に巻付けて筒状ゴム1の外周に繊維補強層3を形成する繊維補強ゴムホースの製造方法において、複数本の繊維補強コード2を夫々独立したボビン4から引出しながら、それらを配列させてテーパ部5を含む筒状ゴム1の外周部に送出し供給して筒状ゴム1の軸心Xに対して一定の角度αで巻付けるにあたり、複数の繊維補強コード2の配列ピッチを、筒状ゴム1の径に従属させて個別的に制御させる。

(もっと読む)

吸引管及び該吸引管の製造のための方法

本発明は、特に自動車の内燃機関の新気通路機構のための吸引管(1)に関する。該吸引管(1)は、少なくとも2つの管部分(3,4)から成る管区分(2)を備えており、前記管部分は注型品として成形されていて、かつ結合部(12)によって互いに結合されており、該結合部は前記管部分(3,4)間の分離線(5)の領域に射出成形された材料によって形成されている。  (もっと読む)

(もっと読む)

複合材料からなる管の製造方法および得られた管

本発明の目的は、管の製造方法にあり、

−第一の材料からなる外管(10)を調製するステップと、

−第二の材料からなる少なくとも一つの内管(12)を調製するステップと、

−少なくとも外管(10)と第一の内管(12)との間にスペーサ(14)を配置するステップとを含み、これらのスペーサが複合材料からなることを特徴とする。

本発明は、また、得られた管に関する。  (もっと読む)

(もっと読む)

円筒状ゴム成形体の製造方法

【課題】外径によらず同じ製造装置を使用して低コストで補強コード層が形成でき、しかも異径部を有する成形体において大径部ではコード間隔が広く、小径部においてはコード間隔が狭い補強コード層が形成された円筒状ゴム成形体の製造方法を提供する。

【解決手段】内側ゴム層を形成する第1未加硫ゴム組成物を積層する第1未加硫ゴム層形成工程、トッピングコードのベルトを端部において折り返し部を形成しつつらせん状に少なくとも2層を、バイアス構造の補強コード層を構成するように供給する補強コード層形成工程、外側ゴム層形成用の第2未加硫ゴム層形成工程、及び加硫工程を有し、補強コード層形成工程は、コード間隔調整装置を使用し、大径部においてはコード間隔が広い状態でベルトを供給し、小径部においてはコード間隔が狭い状態で供給する工程である円筒状ゴム成形体の製造方法とする。

(もっと読む)

プラスチックまたは金属プラスチック製軟質チューブの製造方法

軟質チューブ胴部の製造方法であって、一つまたは複数のプラスチックまたは金属層から成る平坦な帯材から円筒状のスリーブを製造する過程と、それに続いて前記胴部を得るために所望の長さに前記円筒状のスリーブを切り抜く過程とから成る製造方法。該製造方法は、円筒状のスリーブの製造過程の前に、少なくとも0.5%に等しい薄肉化、または振幅が少なくとも厚みの1/30とその5倍の間に含まれる凹凸の生成となる塑性変形を前記帯材に加える予備過程を備える。帯材は例えば、ほぼ平行な二本のカレンダーロールの間に含まれるギャップ内を通る。典型的には、カレンダーロールは帯材の幅1ミリメートルあたり2.5ニュートンと500ニュートンの間に含まれる応力を、該帯材にかける。  (もっと読む)

(もっと読む)

耐圧振動吸収ホース及びその製造方法

【課題】軸端部に継手金具がかしめ付固定される形態のホースにおいて、継手金具の装着作業に困難を伴わず、また継手金具のかしめ付けの際にかしめ切れを起こすことのない耐圧振動吸収ホースを提供する。

【解決手段】内面ゴム層16と、その外側の補強線材を編組して成る補強層18及び外面ゴム層20とを有し、軸端部のかしめ部12Bにインサートパイプ及びソケット金具を有する継手金具がかしめ付固定にて装着されて成る耐圧振動吸収ホースにおいて、ホース本体12における内面ゴム層16を、軸端部のかしめ部16Bが主部16Aに対して拡径形状に、且つ主部16Aの肉厚t1に対しかしめ部16Bの肉厚t2がt2≧t1となるようにインジェクション成形しておき、その後に補強層18,外面ゴム層20を積層形成してホース本体12を構成する。

(もっと読む)

長手方向に強化された現場硬化型ライナー

長手方向の伸張を制限するために、強化用スクリム(33)を有し、かつ長手方向に強化された樹脂含浸現場硬化ライナーを提供する。ある連続する長さの樹脂含浸可能な管状部材は、平らに横たえられた状態で提供されてから含浸される。そして、横糸方向よりも縦糸方向において、より大きな強度を有するスクリム(33)が、管状部材の底面の一部に配置される。その後、該管状部材が管状形成装置内へ送られ、そこで、不浸透性フィルム(31)が管状に封止されてから、該フィルムとは反対方向に移動する、内側の管状部材及びスクリムの周りで引き続き反転される。これにより、反転されたラップ部が管状部材を包みこむ。強化された管は、一体化した内側の不浸透性層を有しており、引込み及び膨張法によって既設輸送管路内に設置される。 (もっと読む)

多層構造電気融合カップリング

電気融合カップリングの製造方法であって、a.導電性コイル(103)または導電層および1種または複数の熱可塑性樹脂を含む可溶性スリーブ(101、102)を設けるステップであって、この導電性コイルまたは導電層が、可融性スリーブ穴の表面にまたはその上に配置されるステップと、b.可融性スリーブの外面の少なくとも一部分の上に、熱可塑性樹脂に比べて有機溶媒に対する耐性が改善された1種または複数のプラスチックを含むバリア層(115)を設けるステップとを含み、さらに可融性スリーブの外面を化学的に前処理し、それによりバリア層(115)の前記外面に対する密着性を改善するステップを含む製造方法。  (もっと読む)

(もっと読む)

161 - 171 / 171

[ Back to top ]