Fターム[4F213AG10]の内容

プラスチック等のその他の成形、複合成形 (21,890) | 一般形状、構造物品(用途物品優先) (1,313) | 管状体(←配管パイプ) (210) | 波形管(←ひだ付き管) (21)

Fターム[4F213AG10]に分類される特許

1 - 20 / 21

表面に線状凹凸パターンを有する継ぎ目のない樹脂製筒状体の製造方法

【課題】 表面に線状凹凸パターン模様を有する鋳造ロールを安価に簡単に製造することができる鋳型の原版とする、表面に凹凸模様を有する継ぎ目のない筒状体を提供する。

【解決手段】 長手方向又は周方向のいずれか一軸方向にのみ熱収縮性を有する継ぎ目のない樹脂製筒状体の一面に非熱収縮性かつ易変形性の硬質薄膜層を積層一体化して継ぎ目のない積層樹脂製筒状体を製造する積層工程、及び該継ぎ目のない積層樹脂製筒状体を一軸方向に熱収縮させて前記硬質薄膜層形成面を皺状に変形させ、熱収縮方向に直交する線状の凸部と凹部を形成する熱収縮処理工程よりなる表面に線状の凹凸パターンを有する継ぎ目のない筒状体の製造方法。

(もっと読む)

コルゲートチューブ製造方法及びコルゲートチューブ

【課題】より軽量なコルゲートチューブ及び該コルゲートチューブの製造方法を提供する。

【解決手段】(a)一方向に交互に連続する環状の大径部12及び小径部18と、大径部12の外周面から外周側に突出する中空状の中空突部16とを有する筒状部材を成形する工程と、(b)前記筒状部材から、中空突部16を切り落とす工程とを備えるコルゲートチューブの製造方法。環状の大径部と小径部とが延在方向に交互に連続して設けられた略筒状に形成され、前記大径部の外周部には、内外方向に貫通する孔部が形成されているコルゲートチューブ。

(もっと読む)

自動車燃料用インタンクチューブおよびその製法

【課題】耐圧性能に優れたインタンクチューブの提供を目的とする。

【解決手段】燃料タンク2内に配設され、燃料タンク2の変位および燃料ポンプ5の振動を吸収する構成を備えた単層構造の自動車燃料用インタンクチューブ1である。そして、上記自動車燃料用インタンクチューブ1が、脂肪族ポリアミド樹脂を主成分とする樹脂材料からなる単層構造に形成され、かつ、下記の耐圧特性(X)を備えている。

(X)試験液〔Fuel C:メタノール=85:15(容量基準)〕中に80℃で168時間浸漬したインタンクチューブ内に、加圧媒体としてシリコンオイルを充填し、インタンクチューブの両端を試験用パイプで塞ぎ、昇圧速度1.0MPa/minで、室温にて耐圧試験を行い、インタンクチューブが破裂するか、もしくは試験用パイプが抜けた時の圧力(破壊圧力)が2.8MPa以上である。

(もっと読む)

合成樹脂製接続用管とその製造方法

【課題】 一端部を硬質の排水口に、他端部を軟質合成樹脂よりなるホースに容易に且つ確実に接続させることができると共に耐圧強度に優れ、良好な可撓性、湾曲性を有する軽量にして取り扱いが容易な合成樹脂製接続用管を提供する。

【解決手段】 外周面に硬質合成樹脂製螺旋突条4を巻着して耐圧強度と可撓性を備えている軟質合成樹脂製管主体1の一端部に軟質合成樹脂よりなる筒状の軟質継手部2を一体に設けていると共に他端部に上記硬質合成樹脂製螺旋突条4と同一樹脂よりなる筒状の硬質継手部3を設けてなり、軟質継手部2を硬質の排水口に、硬質継手部を軟質合成樹脂製ホースにそれぞれ継手部材を用いることなく直接、接続させるように構成している。

(もっと読む)

ポリテトラフルオロエチレン製ベローズ、その製造方法、その製造装置およびそれを用いた流体圧送機器

【課題】切削加工により成形されたPTFEベローズは切削の際に成形品から切り離されずに残った屑により、それを用いた諸分野に悪影響をもたらしている。

【解決手段】ベローズ状に溶融加圧成形され、PTFEよりなるベローズ。ベローズは、PTFEを円筒状に予備成形したものか、または切削加工若しくはブロー成形されたPTFEベローズの内側に中子を挿入し、例えば、特殊金型を用いて溶融圧着させ、中子を抜き出し、必要に応じ溶接することで得られる。特殊金型は複数個の可動外子金型、同数の後押し用外子金型からなり、外子金型と後押し用外子金型は交互に配置され、スライドしながら、それらの作る円を狭めることで成形物を溶融圧着させる。この後、外子金型と後押し用外子金型を外して、成形物を膨張させるとともに機械力を加えてフランジ部を拡張させて中子を取り出し、必要に応じ、溶接することでベローズが得られる。

(もっと読む)

タイヤのパンク応急修理キット

【課題】パンクしたタイヤにシーリング剤を手動で容易に注入することができるパンク修理キットを提供する。

【解決手段】パンク応急修理キットに備えられている収納容器1からシーリング剤をタイヤへ注入するための注入用ホース2の途中に、軟質樹脂からなる容積の拡大された圧搾部4を設ける。

(もっと読む)

蛇腹ゴムホースの製造方法及びこの製造方法によって製造された蛇腹ゴムホース

蛇腹ゴムホースを機械化して製作することで、低コスト化、製品のバラ付き阻止を図る。

【解決手段】 表面に蛇腹部を有する内型の周囲に補強布にゴムを貼着した補強ゴムシートを巻き付けてシート巻回体を製作し、シート巻回体の外周を、内面に内型の蛇腹部に対応した蛇腹部を形成した外型で加圧してシート巻回体を所定形状の蛇腹ゴムホースに成形すると同時に加硫処理を行う蛇腹ゴムホースの製造方法において、外型を周方向と軸方向に分割して各々の分割型を独立して加圧できるようにするとともに、一つの蛇腹部を形成してその形状を保持し、次いで、残りの蛇腹部を順次形成、保持する操作を行った後加硫処理を行う。

(もっと読む)

蛇腹管の製造装置及びその製造方法

【課題】 蛇腹形成の動作時、中空円筒型母材にパーティングライン及び段差のような継ぎ目が生じないようにして蛇腹管の品質を改善する蛇腹管の製造装置及びその製造方法を提供する。

【解決手段】 蛇腹管の製造装置は、動力発生部と、外周面に波形の蛇腹成形部が形成され、射出成形部から移送されて来る中空円筒型母材の周りを公転しながら自転できるように配置され、中空円筒型母材に蛇腹状を形成する少なくとも一つの蛇腹形成ギヤを備える外部金型と、動力発生部の動力を外部金型の蛇腹形成ギヤに伝達する動力伝達部とを含む。

(もっと読む)

合成樹脂製継手用管とその製造方法

【課題】 大きな耐圧強度と優れた可撓性、湾曲性を有し、且つ他の配管との接続が確実且つ容易に行えると共に軽量にして取り扱い容易な合成樹脂製接続用管を提供する。

【解決手段】 軟質合成樹脂製管1の両端部外周面に、一定幅と一定厚みを有する半溶融状態の硬質合成樹脂製帯状材20を螺旋巻きすることにより継手が簡単且つ確実に行える外周面が平坦な筒状の硬質合成樹脂製継手部2、2を形成していると共に、これらの硬質合成樹脂製継手部2、2間における軟質合成樹脂製管1の外周面に上記硬質合成樹脂製帯状材20の幅方向の中央部をトンネル状に湾曲させてなる半溶融状態の湾曲帯状材20' を上記継手部2、2を形成した硬質合成樹脂製帯状材20と同一ピッチでもって螺旋巻きすることにより耐圧強度の大きい中空螺旋突条3を形成し、この中空螺旋突条3、3間に露出した軟質合成樹脂製管1によって優れた可撓性、湾曲性を発揮させる。

(もっと読む)

蛇腹ゴムホースの成形方法及び加硫方法

【課題】蛇腹ゴムホースを真空引きして成形すると、内型や外型に形成した吸気口にゴムが侵入してホース表面に突起物が生成するが、この吸気口に特定の構造を施してこれを防止する。

【解決手段】中心に空洞孔を有して外周に蛇腹部とその両側に直筒部7が形成され、かつ、空洞孔と外部とを連通する通気部が形成された内型の外周に直管ゴムホースを緊嵌し、空洞孔から吸気して直管ゴムホースに蛇腹部を形成する蛇腹ゴムホースの成形方法において、通気部にゴムの侵入を阻止する通気性素材9を充填した蛇腹ゴムホースの成形方法。

(もっと読む)

蛇腹ホース及びその製造方法

【課題】蛇腹部の嵌合部内部へのめり込みを防止し、省スペースで、廉価な蛇腹ホース及びその製造方法の提供。

【解決手段】嵌合部(1)と、蛇腹状に構成され且つ外径寸法が嵌合部の外径よりも小さい蛇腹部(3)と、嵌合部(1)と蛇腹部(3)との間の領域に介在し且つ外径寸法が嵌合部から蛇腹部に向かって減少するように構成されたテーパー部(4)とを備え、複数の布状部材(6、8、9)の層とその中間にあるゴム層(7)とを有し、前記テーパー部(4)におけるゴム層(7)と半径方向内側の布状部材(6)の層との間には補強用部材(11)が介装されている。

(もっと読む)

蛇腹ゴムホースの製造方法及びこの製造方法によって製造された蛇腹ゴムホース

【課題】生産性の高いプレス成形によって補強布入り蛇腹ゴムホースを製造する。

【解決手段】蛇腹部を含む補強層を有する蛇腹ゴムホースの製造方法であり、蛇腹部1を有する内型の周囲に補強布にゴムを貼着した補強ゴムシートを巻き付けてシート巻回体を製作するとともに、シート巻回体の外周に予備成形型によって内型に対応する未加硫又は半加硫の蛇腹部を形成する予備成形を行った後、 外型に仕込んで規定の蛇腹部を有するホース形状に形成すると同時に加硫する本成形を行うことを特徴とする蛇腹ゴムホースの製造方法。

(もっと読む)

耐熱性コルゲートチューブ

【課題】優れた耐熱性、耐熱老化性、耐水性、耐光性及び低温特性等を兼備し、かつブロック性保持性に優れた熱可塑性ポリエステルエラストマーを少なくともチューブ構成要素の1つ以上に用いることを特徴とするコルゲートチューブを提供する。

【解決手段】芳香族ジカルボン酸と脂肪族又は脂環族ジオールとから構成されたポリエステルからなるハードセグメント及び脂肪族ポリカーボネートからなるソフトセグメントが結合たポリエステルエラストマーであり、示差走査熱量計を用いて昇温速度20℃/分で室温から300℃に昇温し、300℃で3分間保持した後に、降温速度100℃/分で室温まで降温するサイクルを3回繰り返した時の一回目の融点(Tm1)と3回目の融点(Tm3)との融点差(Tm1−Tm3)が0〜50℃であり、切断時の引張強度が15〜100MPaである該ポリエステルエラストマーを構成要素の1つ以上に用いるコルゲートチューブ。

(もっと読む)

コネクター一体型燃料用ホースおよびその製法

【課題】エタノール添加ガソリン等の燃料の耐透過性に優れているとともに、低コストで、耐衝撃性等にも優れるコネクター一体型燃料用ホースおよびその製法を提供する。

【解決手段】樹脂ホース1と、上記樹脂ホース1の端部をそれ自体の開口端縁内に埋設することにより一体化する略筒状のゴム製コネクター2とを備えたコネクター一体型燃料用ホースであって、上記樹脂ホース1が、管状のアミン変性ポリアミド樹脂製の内層3と、その外周面に接して設けられる燃料低透過層4と、さらにその外周面に接して設けられるアミン変性ポリアミド樹脂製の外層5とからなり、上記ゴム製コネクター2が、ゴム組成物を用いて構成されている。

(もっと読む)

ウエザーストリップ及びその製造方法

【課題】 コーナー部において折り曲げる際に、中空シール部に皺や倒れ等の発生を防止する。

【解決手段】ウエザーストリップ1は、取付基部2と、該取付基部2を介して自動車のボディパネルに取付けられる中空シール部3と、を備えている。中空シール部3の内周面には周方向に沿って環状の凸部13が、長さ方向に所定の間隔をもって一体に形成されている。

(もっと読む)

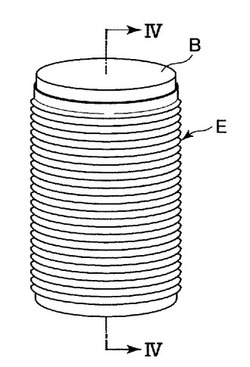

螺旋管継手とその製造方法及びその製造装置

【課題】 内面に水膨潤材が固着形成されている筒状の螺旋管継手を対象として、多大な時間と労力を必要とせずに、螺旋管との接続作業を行うことができるものでありながら、製造段階においても、より簡素な工程と短い所要時間で製造できる螺旋管継手とその製造方法及びその製造装置を提供すること。

【解決手段】 螺旋波形管Pを連結するために用いる継手であって、全体が筒状体1で、軸方向両側の筒壁E1,E2の周方向対向位置に、径内方向に突出する突条4が、螺旋波形管Pの螺旋ピッチに沿うようにそれぞれ半ピッチ未満の長さで形成され、この突条4の突出面を含む筒状体1の内面に環状に水膨潤材2が固着形成されている構成としたこと。

(もっと読む)

ケーブル保護管

【課題】 継ぎ目無く連続成型でき、均一な厚みを有する外周螺旋形状のケーブルを保護するシース管の製造方法。

【解決手段】 押し出し機3のノズル6とダイス7の間隙より押し出されたポリプロピレン、ポリエチレンの合成樹脂は金型へバキューム8で吸着し、同時にその金型を回転させることで均一肉厚の外周螺旋形状のシース管が連続成型できる。

(もっと読む)

ゴムホース及びその製造方法

【課題】樹脂による被覆管でゴムホースを被覆することなくその後の加硫処理を行い得て、被覆管の形成及び加硫後における被覆管の除去処理を省略でき、また加硫を短時間で行い得て、加硫処理を含めたホース製造を連続生産可能とし、生産性を従来に増して高め得るゴムホースを提供する。

【解決手段】ゴム内層18と、その外周側の補強線材を編組して成る第1補強層20と、更に外周側のカバー層22とを積層した形態のゴムホース10において、カバー層22の外周面に、最終の加硫処理の前において補強線材を編組して成る第2補強層23を被覆層として設けておく。

(もっと読む)

蛇腹ゴムホースの製造方法及び蛇腹ゴムホース

【課題】樹脂内管,その外側の中間ゴム層,耐圧性をもたせるための補強層及び外面ゴム層を有する蛇腹ゴムホースを連続的に製造することが可能であり、生産性が高くて製造コストも安価となし得る蛇腹ゴムホースの製造方法を提供する。

【解決手段】蛇腹ゴムホース10の製造方法を、樹脂内管16を予め蛇腹管に且つ連続した長尺管10Aに成形する工程と、その後に樹脂内管16を芯体としてその外周面に中間ゴム層18を蛇腹形状に連続被覆して長尺管10Bを成形する工程と、その後において長尺管10Bの外周面に補強糸を連続的に編組して蛇腹形状の補強層20を有する長尺管10Cを成形する工程と、その後において長尺管10Cの外周面に外面ゴム層22を連続形成して長尺管10Dを成形する工程と、これを連続加硫した後、個々の蛇腹ゴムホース10に自動切断する切断工程とを含むものとする。

(もっと読む)

蛇腹ゴムホースの製造方法

【課題】ゴム内管と外周側の補強層と外面ゴム層との積層構造を成す蛇腹ゴムホースを連続的に生産可能で生産性が高く、製造コストも安価でしかも補強層がその形成時点から正しく蛇腹形状を成して補強効果をホース全長に亘って均等に発揮することのできる蛇腹ゴムホースの製造方法を提供する。

【解決手段】ゴム内管18と補強層20と外面ゴム層22とが蛇腹形状をなす蛇腹ゴムホースを製造するに際して、ゴム内管18を予めインジェクション成形により加硫成形して整列機36で直列に連続的に整列させその整列状態のゴム内管18を連続的に送りながら、外周面に補強糸58を連続的に且つ蛇腹形状に沿って編組して行く。そしてその後に補強層20の外周面に未加硫の外面ゴム層22の成形と加硫、各ホース1本ごとの切断を行う。

(もっと読む)

1 - 20 / 21

[ Back to top ]