Fターム[4F213AR08]の内容

プラスチック等のその他の成形、複合成形 (21,890) | 調整制御量(制御の対象) (465) | 速度 (24)

Fターム[4F213AR08]の下位に属するFターム

回転速度(←回転数) (3)

加速度

Fターム[4F213AR08]に分類される特許

1 - 20 / 21

光学補償積層フィルム及びその製造方法

【課題】屈折率異方性を制御して、光学補償性能を高くすることができる光学補償積層フィルムを提供する。

【解決手段】光学補償積層フィルム1は、基材フィルム2と、基材フィルム2の少なくとも片面に積層された光学異方層3とを備える。光学異方層3は、リオトロピック液晶性を有する水溶性樹脂と、スルホン酸基を二つ以上有するアニオン性界面活性化合物とを含有する水溶液又は水分散液により形成されている。

(もっと読む)

擬似藺草の製造方法

【課題】畳表を織製するのに適した擬似藺草を容易に製造することのできる擬似藺草の製造方法を提供する。

【解決手段】延伸された樹脂テープを第一の加熱金型10に導入して温度T1でフィラメント状に融着させることにより、擬似藺草100の中芯部を得る融着工程と、第一の加熱金型10から導出された中芯部を第一の加熱金型10とは別の第二の加熱金型20に導入することにより、その外面に樹脂を温度T2で延伸を受けない状態で溶融接着してコーティング部を形成するコーティング工程と、第二の加熱金型20から導出された擬似藺草100のコーティング部を温度T3で冷却する第一次冷却工程と、を経て擬似藺草を製造する。

(もっと読む)

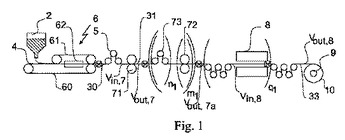

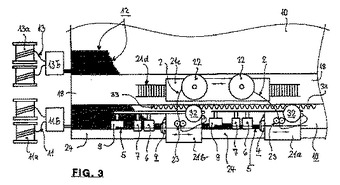

ポリマーテープの製造方法および製造装置

本発明は高配向、高分子量ポリマーテープの製造方法に関する。この方法は、a)非繊維性ポリマーシート(30)を成形する工程;b)前記シート(30)を圧延および伸長して部分配向ポリマーウェブ(31)を形成する工程;c)部分配向ポリマーウェブ(31)を延伸して配向非繊維性ポリマーテープ(33)を形成する工程を含み、この方法は、少なくとも1つの方法工程のライン入口速度が、その前段の方法工程のライン出口速度と異なる点で非連続的である。本発明はまた、この方法を実施する装置に関する。本発明は、さらに、ポリマーテープを含む素材シートに関する。素材シートを含む耐衝撃製品は、優れた耐衝撃性を示す。  (もっと読む)

(もっと読む)

半導電性ゴムベルト、およびその製造方法

【課題】特にベルト周方向での電気抵抗のばらつきが低減され、高画質な画像形成が可能な半導電性ゴムベルト、およびその製造方法を提供すること。

【解決手段】体積固有抵抗が104〜1012Ω・cmであるシームレスの半導電性ゴムベルトの製造方法において、スパイラルフロー型の溝25が形成された内筒部23を有するクロスヘッド3を備えた押出機を使用し、スコーチ時間t5が10〜18分である未加硫ゴム組成物を可塑化して、押出機より押し出す押出工程、押出機における未加硫ゴム組成物6の押し出し方向と略直交方向に、内筒部23の内部にて筒状金型5を移動させつつ、未加硫ゴム組成物6を筒状金型5外面に層状に被覆して未加硫ゴムベルト成形体7とする未加硫ゴムベルト成形工程、および未加硫ゴムベルト成形体7を加硫して半導電性ゴムベルトとする加硫工程を備えるものとする。

(もっと読む)

偏光板の製造方法、偏光板、および液晶表示装置

【課題】製造コストが安く、視野角補償能が大きく、斜めから見たときの光漏れが改善された偏光板の製造方法および該製造方法で得られる偏光板を提供する。

【解決手段】偏光板保護フィルムAを製造する工程と、偏光子の一方の面に前記偏光板保護フィルムAを貼合する貼合工程とを含む偏光板の製造方法であって、前記偏光板保護フィルムAを製造する工程が、負の複屈折性樹脂を含む組成物の溶融物を挟圧装置挟圧装置を構成する第一挟圧面と第二挟圧面の間に通過させて帯状のフィルム状に成型する工程と、前記第一挟圧面の移動速度を前記第二挟圧面の移動速度よりも速くする工程とを有し、前記貼合工程が、前記偏光板保護フィルムAと帯状の前記偏光子とを各帯状のフィルムの長手方向どうしを一致させて重ね合わせて、貼り合せる工程を有することを特徴とする偏光板の製造方法。

(もっと読む)

三次元造形機

【課題】 三次元造形機全体の小型コンパクト化を図るとともに、コストアップを来す不具合を回避して、将来的な造形スピードの高速化にも容易かつ柔軟に対応する。

【解決手段】 造形用材料Rを造形テーブル2に射出する射出ヘッド3を搭載するキャリッジMcと、造形テーブル2に対してキャリッジMcをY方向に相対移動させるY方向移動機構Myと、造形テーブル2に対してキャリッジMcをZ方向に相対移動させるZ方向移動機構Mzとを備えてなる三次元造形機1を構成するに際して、Y方向移動機構Myを、キャリッジMcをY方向に移動させるY方向正側移動部Mynと、造形テーブル2をY方向であって、かつキャリッジMcの移動方向に対して反対方向に移動させるY方向逆側移動部Myrにより構成する。

(もっと読む)

螺旋体スクリーンを製作するための方法および装置

本発明は、プラスチックから成る線材(2)を個々の螺旋体(5)に巻成することによって螺旋体スクリーン(12)を製作するための方法および装置であって、個々の螺旋体(5)を作業面(10)において横方向でオーバラップするように互いに押し込みかつ差込み線材(11)によって互いに平行に1つに連結して、透過性の面状構造体を形成する形式のものに関する。螺旋体と差込み線材とを備えたスクリーンベルトを、より僅かな人件費、エネルギ費用および投資費用(設備費用)と、より僅かな廃物と、高い精度および再現可能性と、より僅かな時間手間とで製作することができる方法および装置を提供するという課題を解決するために、本発明によれば、螺旋体(5)を巻成装置(4)での巻成後に可動の接合装置(9)によって相並んで作業面(10)に載置し、該作業面(10)で横方向移動によって係合し、差込み線材(11)によって、それぞれ互いに結合することが提案される。  (もっと読む)

(もっと読む)

三次元造形装置、および三次元造形方法

【課題】粉体を結合させて、外力に変形し難く割れ難い三次元物体を造形する。

【解決手段】粉体層を硬化液で結合させた断面部材を積層して三次元物体を造形する。このとき、硬化液を速く硬化させて粉体を結合させる箇所と、遅く硬化させる箇所とを設ける。硬化液の硬化速度が高い部分は外力に対して変形し難いが割れ易い。逆に、硬化速度が低い部分は外力で変形し易いが割れ難い。そこで、場所に硬化速度を異ならせて粉体を結合させれば、変形に対しても割れに対しても強い三次元物体を造形することができる。変形と割れとを同時に満足する硬化速度を試行錯誤で設定する手間もない。硬化速度の制御は、硬化液の種類を変えても良いし、硬化を促進する材料、あるいは硬化を抑制する材料を用いても良い。

(もっと読む)

三次元造形装置、および三次元造形方法

【課題】滑らかな表面を有する三次元物体を、粉体を結合させることによって造形する。

【解決手段】粉体層の上で吐出ヘッドを往復動させ、硬化液の液滴を吐出して粉体層を固

めて形成した断面部材を積層することにより三次元物体を造形する。吐出ヘッドの移動時

に全ての液滴を一度に吐出するのではなく、液滴を間引いた状態で吐出する。次に液滴を

吐出する際には、先に吐出した液滴の間の位置に吐出する。こうすれば、後から吐出した

液滴は、先に吐出した液滴が染み込んだ部分で邪魔されて横方向には広がることができず

、深さ方向に優先的に染み込む。従って、先に吐出する液滴を小さめにして横方向への広

がりを抑制しつつ、後から吐出する液滴は深さ方向に優先的に染み込ませることができる

ので、表面部分で、液滴が横方向に広がることによる凹凸の発生を抑制することが可能と

なる。

(もっと読む)

ゴム製筒体の製造方法、空気ばねの製造方法、未加硫ゴム筒の成型装置、及び空気ばね

【課題】大径、あるいは太鼓状や鼓状などの不定径で、かつ中心軸を通る平面に沿う方向に短繊維を配向させることのできるゴム製筒体の製造方法の提供。

【解決手段】ガイド棒8の周りに未加硫ゴムチューブ9を押出成形し、含有する短繊維4をチューブ中心軸方向に配向させる。未加硫ゴムチューブ9を押出成形しながら、カッター11を周回させて未加硫ゴムチューブ9を螺旋状に切断して未加硫ゴムテープ10を形成する。これと同時に、成型ドラム12を、未加硫ゴムチューブ9の押出方向に移動させつつ、自転させながらカッター11の周回と同じ回転数で未加硫ゴムチューブ9の周りを周回させる。成型ドラム12の周りに未加硫ゴムテープ10が巻き付いて未加硫ゴム筒3が成型される。短繊維4は、ほぼ未加硫ゴム筒3の中心軸を含む平面及び未加硫ゴム筒3の表面に沿う方向に配向する。その後、未加硫ゴム筒3を加硫成形する。

(もっと読む)

粉末焼結積層造形装置及び粉末焼結積層造形方法

【課題】一走査における粉末材料薄層の焼結領域の形状が一様になるように粉末材料薄層を焼結すること。

【解決手段】粉末材料の薄層にレーザ光を照射し、ミラー制御によりX方向及びY方向に走査して、粉末材料の薄層を焼結させ、焼結した薄層を順次積層して3次元造形物を作製する粉末焼結積層造形方法であって、制御装置がミラーの動作開始の信号を出力した後、所定時間後にレーザ光源を点灯し、ミラーの動作停止の信号を出力した後、所定時間後にレーザ光源を消灯することを特徴とする。

(もっと読む)

シーリング剤注入装置

【課題】シーリング剤が供給路内で固化して詰まりが生じることを確実に回避し、かつ、パンク孔を短時間で塞ぐことができるシーリング剤注入装置を提供することを課題とする。

【解決手段】シーリング剤注入装置10は、パンクした空気入りタイヤ14内に圧縮空気で液状のシーリング剤を注入する装置であって、圧縮空気の圧力制御を行うことによりシーリング剤の注入速度を所定範囲内に制御する注入速度制御部13を有する。シーリング剤はせん断力を受けて変形することによって固化していく性質を有しており、大きなせん断力を受けたほど固化する速度が速い。このせん断力は、シーリング剤が空気入りタイヤ14内へ注入される際に供給路内で、特にタイヤバルブ16で加えられる。従って、シーリング剤の注入速度の範囲を制御することにより、シーリング剤が供給路内で受けるせん断力の範囲を制御することができる。

(もっと読む)

シーリング剤注入装置

【課題】シーリング剤が流路内で固化して詰まりが生じることを確実に回避したシーリング剤注入装置を提供することを課題とする。

【解決手段】本発明に係るシーリング剤注入装置は、パンクした空気入りタイヤ14内に加圧気体で液状のシーリング剤を注入する装置であって、シーリング剤の流路のうちタイヤバルブ76におけるシーリング剤の流速の上限値を制御する流速制御部17を有する。流速制御部17は、コンプレッサユニット12からの圧縮空気の圧力制御を行うことにより、タイヤバルブ16におけるシーリング剤の流速を制御している。シーリング剤はせん断力を受けて変形することによって固化していく性質を有しており、大きなせん断力を受けたほど固化する速度が速い。

(もっと読む)

発泡樹脂を用いた造形装置

【課題】自動車設計のクレイモデル制作等に用いられる大型模型を簡易かつ迅速に造形できるシステムを提供する。

【解決手段】2種の原液イソシアネートとポリオールを指定した比率で混合させ,自動計量混合吐出機により吐出量を制御しながら,造形対象物の形状データに基づき,3次元ロボットモジュールの吐出口の移動速度を制御すると共に,生成された発泡ポリウレタンにより実寸大にて対象物の造形を簡易かつ迅速に行うことが可能となる。

(もっと読む)

三次元造形製品の製造装置

【課題】三次元造形製品の造形領域範囲に対応した粉末撒布を可能とする三次元造形製品製造装置の構成を提供すること。

【解決手段】金属又は非金属による粉末9に対し、電磁波を照射することによって焼結させながら積層し、所定の三次元形状を形成することができる三次元造形製品製造装置において、底部が上下方向に同一レベルであって、平坦状態となっており、かつ長手方向に略平行に設けられている両側枠11を有している平坦化装置1、前記長手方向に沿って移動しながら、前記粉末9を順次移動しながら供給することを可能とする粉末供給装置2、当該平坦化装置1を造形タンク3内に設置したテーブル4よりも上側位置において、前記粉末9を順次落下し、かつ当該落下した粉末9表面を前記両側枠11によって平坦化しながら、水平方向に移動させることを可能とする移動機構21を設けたことによる前記課題を達成することができる三次元造形製品8の製造装置。

(もっと読む)

ゴムローラ、ゴムローラの製造方法、電子写真プロセスカートリッジ、画像形成装置

【課題】 高精度の端部形状を有する非直円筒状ゴムローラの製造方法を提供する。

【解決手段】 導電性軸体と前記軸体の外周に形成された非直円筒状を有する弾性層から成るゴムローラの製造方法において、常温で液状のゴム材料を前記導電性軸体上にリング形状の塗工ヘッドを用いて被覆することにより形成し、かつゴム材料を導電性軸体上に塗布量を長手方向に制御した後、前記ゴム材料を硬化させることにより非直円筒状を有することを特徴とするゴムローラを製造する。

(もっと読む)

光造形装置

【課題】 泡の混入が少なく透明度が高い造形物が得られる光造形装置を提供する。

【解決手段】 光硬化性液状樹脂を貯めておく液槽12と、液面に沿って走行するリコータブレード21を備えている。リコータブレード21は、走行方向Rに対して液槽の側方12aに向けて傾斜しており、走行方向Lに対して液槽の側方12bに向けて傾斜している。リコータブレード21の前面が液槽の側方12a,12bに向けて傾斜しているために、硬化層の表面に導入される光硬化性液状樹脂に泡や異物が混入していると、その泡や異物は液槽の側方12a,12bに押しやられ、造形領域から押し出される。泡や異物の混入が少なく、透明度に優れた光造形物を造形することができる。

(もっと読む)

光造形装置および光造形方法

【課題】

樹脂塗布時に膜厚に差が生じることを防ぎ、造形物自体の高安定性、高生産性を確保する事が可能で、高精度の造形を行う事が可能な光造形装置、光造形方法を提供すること。

【解決手段】

光硬化性樹脂液に選択的に光を照射して硬化樹脂層を形成し、該硬化樹脂層上にさらに光硬化性樹脂液を塗布して、前記光照射により硬化樹脂層を形成するサイクルを繰り返すことにより、該硬化樹脂層を順次積層して立体像を形成する光造形装置であって、テーブルと、テーブル上に光硬化性樹脂液を供給するディスペンサと、光硬化樹脂を塗布するリコータと、リコータの塗布動作時に、リコータの移動距離に基づいて、リコータの移動速度を減少させる制御部とを有する。

(もっと読む)

ゴムホースのワイヤ巻付方法及びゴムホースのワイヤ巻付装置

【課題】ゴムホースの形状や状態が変化しても、ゴムホースへの食い込み不足や食い込み過ぎが無く、正しく螺旋状にワイヤを巻付け可能なゴムホースのワイヤ巻付方法、並びに巻付け装置を提供する。

【解決手段】ゴムホース1を支持して駆動回転及び回転軸心方向に横移動自在な駆動機構2と、補強用のワイヤ3を送出し供給自在なワイヤ供給機構4とを有し、ワイヤ供給機構4から送り出されるワイヤ3を、駆動機構2に支持されて回転及び横移動するゴムホース1に巻付けることにより、未加硫状態のゴムホース1に補強用のワイヤ3を螺旋状に巻付け自在に構成されているゴムホースのワイヤ巻付装置において、ワイヤ供給機構4は、ゴムホース1の回転軸心X方向視におけるホース外周面1cに対するワイヤ3の巻付入射角αを一定に維持する入射角維持手段4Dを有する。

(もっと読む)

導電性ゴムローラーの製造方法および電子写真装置用ローラー

【課題】発泡ゴム層のセル分布が均一で且つ、硬度、抵抗ムラの無い導電性ゴムローラーの製造方法およびこの方法で製造した導電性ゴムローラーを基層部材とする電子写真装置用ローラーを提供する。

【解決手段】導電性芯材上に発泡ゴム層を有する導電性ゴムローラーの製造方法において、エピクロルヒドリンゴム、アクリロニトリルブタジエンゴム、またはその混合物を含むゴム組成物からゴム組成物チューブを成形する工程およびマイクロ波加硫装置内を該ゴム組成物チューブを0.5〜3.0m/minの搬送速度aで搬送しながら、マイクロ波を照射する区域の長さが4m以下のマイクロ波照射装置を用い、照射出力0.5〜2.5KWのマイクロ波を照射し、このときの被加熱物の最高温度をb℃としたとき、b/aの値が66〜600℃・min/mとなるように昇温加熱して、該ゴム組成物チューブを発泡・加硫して発泡ゴムチューブを形成する工程を含むことを特徴とする導電性ゴムローラーの製造方法。

(もっと読む)

1 - 20 / 21

[ Back to top ]