Fターム[4F213WA15]の内容

プラスチック等のその他の成形、複合成形 (21,890) | その他の成形、複合成形の区分 (6,848) | 樹脂成形方法 (3,468) | 予備成形品の接合 (333)

Fターム[4F213WA15]に分類される特許

321 - 333 / 333

支持された、および独立した3次元のマイクロまたはナノ構造体のインプリント方法

本発明は、マイクロおよびナノスケールのインプリント方法、ならびにポリマ、セラミックおよび/または金属材料からなる支持されたおよび/または独立した3Dマイクロおよび/またはナノ構造体を作製するための上記方法の使用に関する。いくつかの実施形態において、これらの構造物を作製する際に、二重モールドアプローチが採用されている。この方法において、表面処理を用いて、異なるモールドおよび/またはモールドの異なる部分に、異なる界面エネルギを与えている。このように表面処理することにより、構造体をインプリントし、基板に移転させて、3次元(3D)構造体を形成することができる。いくつかの実施形態において、表面処理および用いられるポリマのガラス転移温度の差異により、独立したマイクロおよび/またはナノ構造体をフィルム状および/または個別に形成するために、3D構造体をモールドから分離しやすくすることができる。  (もっと読む)

(もっと読む)

光学製品のためのカバー取り外しタブ

光学フィルムと保護カバーとからなる光学製品は、一端部に沿って取り付けられたカバー取り外しタブを有する。このカバー取り外しタブによって、光学フィルムから保護カバーを容易かつ効果的に除去することが可能となる。さらに、複数の光学製品が保管のために積層されるか、または巻き取られる場合に、カバー取り外しタブの跡が光学フィルムには残らず、保護カバーは光学フィルムと同じ大きさのままであり、光学製品にカバー取り外しタブを付加することにより、1つのパンチヘッド変換機しか必要とならず、材料の廃棄及びカバー取り外しタブを付加する時間は最少になる。  (もっと読む)

(もっと読む)

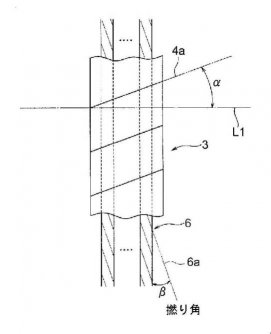

ハス歯ベルトの製造方法及びハス歯ベルト

【課題】位置決め不良や往復動に伴う振動、また、プーリ側面のフランジに接触して側面コスレにより耐久性の低下を防止するために、ハス歯の影響による片寄りの発生しないキャリッジ駆動用ハス歯ベルトを開発する

【解決手段】芯線の撚り角度をハス歯角度を相反する角度とし、ハス歯角を5〜15°とし、芯線の撚り角度を15〜3°とする。

(もっと読む)

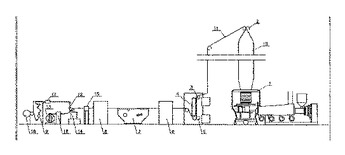

通気性のある弾性ポリオレフィンフィルムを作るプロセスおよび工場

本発明は、通気性のある弾性ポリオレフィンフィルムを準備するためのプロセスに関し、プロセスは、延伸による多孔性の生成を容易にするために、オレフィン、スチレン系熱可塑性エラストマおよび充填材の混合物をブロー成形するステップと、フラットフィルムを得るためにチューブ状のものを圧搾するステップと、フラットフィルムを軟化点まで加熱するステップと、フラットフィルムをプレスするステップと、フラットフィルムを8度から30度に冷却するステップと、通気性をもたせるためにフィルムを横および/または縦方向に延伸するステップとを含む。さらに本発明は、通気性のある弾性ポリオレフィンフィルムを生産するための工場と、通気性のある弾性ポリオレフィンフィルムを生産するためのオレフィン、スチレン系熱可塑性エラストマおよび充填材の混合物の使用とを示す。  (もっと読む)

(もっと読む)

多数の光学フィルムの接着積重ねおよびその製造方法

液晶ディスプレイなどのディスプレイ(400)の光管理フィルム(216、218、220、222、224;414)のための新たなパッケージング方法において、拡散体層(216、224)、交差したプリズム状構造化フィルム(218、220)、および反射偏光子(222)などの2つ以上の光学フィルムのスタックμが、ディスプレイフレーム(402)への挿入前にともに保持される。スタックは、フィルムのビューイング領域の外側に位置決めされた接着剤(230;416)を使用してともに接着されたフィルムの少なくとも2つを含む。いくつかの実施形態において、接着剤(230;416)は、フィルムスタックμの周囲に設けられた1つ以上のタブ(418)に付与される。  (もっと読む)

(もっと読む)

多層構造電気融合カップリング

電気融合カップリングの製造方法であって、a.導電性コイル(103)または導電層および1種または複数の熱可塑性樹脂を含む可溶性スリーブ(101、102)を設けるステップであって、この導電性コイルまたは導電層が、可融性スリーブ穴の表面にまたはその上に配置されるステップと、b.可融性スリーブの外面の少なくとも一部分の上に、熱可塑性樹脂に比べて有機溶媒に対する耐性が改善された1種または複数のプラスチックを含むバリア層(115)を設けるステップとを含み、さらに可融性スリーブの外面を化学的に前処理し、それによりバリア層(115)の前記外面に対する密着性を改善するステップを含む製造方法。  (もっと読む)

(もっと読む)

自動車内装用の複合トリム部品の製造方法

【解決手段】自動車の複合トリム部品を製造するために、流動可能な外皮の材料を第1の成形面(4)に塗布し、流動可能な基板の材料を第2の成形面(7)に塗布し、金型(5,8)を閉じて、可撓性外皮層(1)と硬質基板層(2)との間に形成された隙間に、発泡性の材料(3)を加える。可撓性外皮層と硬質基板層とはいずれも、ポリウレタン反応混合物をスプレー吹付することによって製造される。利点としては、硬質基板層を可撓性外皮層に対して位置決めする必要がなく、特に、硬質基板層は別個に製造する必要がなく、従って、製造コストを低減し、トリム部品の品質を高められる。発泡層を作るための成形キャビティを密封するには、可撓性外皮層について、基板層に接触する領域の厚みを充分に確保しておく。両方の金型半体を別々に分けて、異なる生産ラインに沿って外皮層と基板層とを生産することによって、設備及びツールのコストが低減される。 (もっと読む)

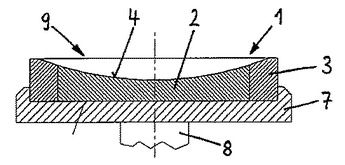

円形ブランクから眼科用レンズを製造するための方法

本発明においては、プラスチック製成形部材を使用して眼科用レンズまたは他の光学的成形ボディを製造するために、プラスチック製成形部材が、非切断的な成形操作によって形成されたものであるとともに、その後、機械加工ステップによってさらに加工されるものとされる。プラスチック製成形部材は、互いに異なる2つのプラスチック材料を堅固に連結してなるプラスチック製円形ブランク(1)とされる。内側に位置したレンズ部材(2)は、高品質材料から形成され、レンズ部材(2)を同心的に囲むリング状固定部材(3)は、安価な材料から形成される。レンズ部材(2)の双方の面は、任意の幾何形状を有することができる。機械加工時には、リング状固定部材(3)を使用することによって、ワークピース(9)を取り付けるとともに、ワークピース(9)を安定化させる。  (もっと読む)

(もっと読む)

接続スリーブを有する二重壁熱可塑性管を製造する装置

接続スリーブを有する二重壁熱可塑性管を製造する装置が開示されている。この装置を用いて管が産出される場合、射出ヘッド(1)、金型トンネル(4)内に押し出された第1のフレキシブルチューブ(2)、及び第1のフレキシブルチューブ(2)内に押し出された第2のフレキシブルチューブ(5)によって、ほぼ環状の空間(A)が画定される。本発明によれば、空間(A)は、圧縮ガス槽(24)と連通しており、これにより、圧縮ガス容器によって空間(A)内の圧力変動を低減させることが可能となる。

(もっと読む)

(もっと読む)

縦長形状体のための継ぎ構造

本発明は、エラストマー、特に架橋および/または熱可塑性エラストマーと、少なくとも1つの補強層と、採用随意に少なくとも1つの引張支持体(3)とを備え、かつ、少なくとも1つの補強層の2つの末端が少なくとも1つ接合箇所(2)に配置されている、少なくとも1つの接合箇所(2)を有するコンベアシステムのためのエンドレスベルト形引張要素(1)に関する。挿入部品(6)が接合箇所(2)においてその2つの端部の間に配置され、引張要素の縦方向伸長部に対して角度αで隣接配置され、更に少なくとも1つの補強層の末端は挿入部品(6)と重なり合う。  (もっと読む)

(もっと読む)

フランジの接合方法

【課題】流体が接合部分を通ってシステムに流入および流出することを防止する。

【解決手段】本発明は、流体システムの2つの要素部品を結合する方法に関する。該方法は、第一のフランジ130、230、330、430、530を第一の流体要素部品100、200、300、400上に形成する工程と、第一のフランジを、第二の流体要素部品上に形成された第二のフランジ531、537、535、533、539と突合せ位置関係に配置する工程とを含んでいる。該突合せ位置関係は、流体要素部品の各管路部分が軸方向に配列されるものである。次にフランジを互いに接合して、接合部分が管路を取り囲み、流体が該接合部分を通ってシステムに流入および流出することを防止する。このタイプの接合部はまた、第一および第二の要素部品を流体的に連通させる。該流体システムは、靴80の靴底構造82内に組み込むことができる。

(もっと読む)

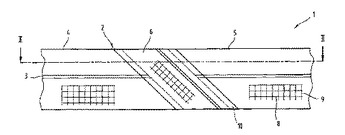

ベルトの品質判定方法

【課題】コンベアベルトなどのベルトの品質を簡易に判定することが可能なベルトの品質判定方法を提供する。

【解決手段】上部ゴム層1と最上層の強化部との間、下部ゴム層2と最下層の強化部との間、及び各強化部間の少なくともいずれか一箇所の層間を、所定長さだけ物理的にはく離させ、そのはく離後の強化部表面への帆布4の露出割合によってベルトの品質を判定する。

(もっと読む)

偏光分離素子及びその偏光分離素子の作成方法

【課題】作成に時間がかからず、複雑な工程がなく簡易に作成できる、低コストな偏光分離素子を提供することを課題とする。

【解決手段】本発明の偏光分離素子は、直交する2つの偏光成分を分離するため、透明基板2上に入射光の異なる偏光面に対し屈折率が異なる複屈折膜3が周期的凹凸格子として装荷され、さらにその上に等方性オーバーコート層4が被覆あるいは装荷されており、入射光の直交する偏光を0次光と回折光に分離する偏光分離素子1であり、前記複屈折膜3が高分子複屈折膜(例えば延伸された有機高分子膜)からなることを特徴とするので、構成が簡易で作成がしやすく、また材料のコストも低く、大量生産が容易な偏光分離素子を提供することができる。

(もっと読む)

321 - 333 / 333

[ Back to top ]