Fターム[4F213WK03]の内容

プラスチック等のその他の成形、複合成形 (21,890) | 成形操作の特徴部分 (150) | 加熱 (68)

Fターム[4F213WK03]に分類される特許

1 - 20 / 68

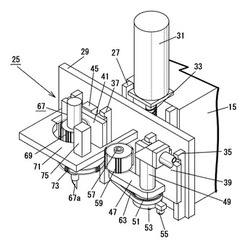

樹脂段ボール板の罫線形成装置

【課題】長尺状の罫線であっても、連続する罫線を効率的に形成することができる。罫線周縁の樹脂段ボール板が破断するのを防止することができる。樹脂段ボール板の罫線個所が加熱により白化するのを防止して樹脂段ボール板が外観不良になるのを防止することができる。角度を有した罫線や曲線状の罫線を効率的に形成することができる。罫線にて折り曲げられて製造された樹脂段ボール板製品にあっては、罫線形成個所から水分や粉塵等がリブ相互間の空隙内に進入するのを防止する。

【解決手段】レーザ光出力ヘッド(49)の移動に伴って樹脂段ボール板(21)上にレーザ光を出力して該樹脂段ボール板(21)を非溶融の軟化状態へ加熱しながら加熱軟化した樹脂段ボール板(21)に対して押圧部材(55)を圧接してレーザ光出力ヘッドの移動方向へ連続する凹状に熱変形させて罫線を形成する。

(もっと読む)

歯付ベルトの製造方法

【課題】周方向で均一な強度を有する心線と歯布を形成でき、高強度で信頼性の高い歯付ベルトを製造することのできる歯付ベルトの製造方法を提供する。

【解決手段】円筒状のマンドレルの外周面にブレーディングによって歯布を形成し、マンドレルの内部に配置された成形型の周りに歯布を配置する第1の工程と、成形型の周りに歯布を配置した姿勢で歯布とマンドレルを分離する第2の工程と、歯布の周りにブレーディングによって心線を形成する第3の工程と、心線と歯布とベルト歯部とベルト溝部をベルト材で一体とする第4の工程からなり、第4の工程において、歯布が成形型側に案内されて歯付ベルトのベルト歯部とベルト溝部の表面に配置される。

(もっと読む)

凹凸シート及びその製造方法

【課題】ロール状に巻き取っても凹凸パターンが潰れず、光学的性能等の凹凸パターン本来の機能を発揮できる凹凸シート及びその製造方法を提供する。

【解決手段】表面に凹凸パターン30が形成され、ロール状に巻き取られる凹凸シートであって、その両端部にシートの長手方向に沿ってシート厚みが他の部分よりも厚い帯状段差部34を設ける。この凹凸シートは、ダイから押出した樹脂シート20にこのシート20より狭幅の帯状基材24をラミネートし、型ローラにより凹凸パターン30を転写した後、両端はみ出し部20A.20Bを折り曲げ接着することにより得られる。

(もっと読む)

光学素子成形装置

【課題】一度に複数個の光学素子の成形を行うとともに、成形される光学素子のバラツキを最小限に抑えた光学素子成形装置を提案する。

【解決手段】一対の転写面31,61を有する上型60と下型30とが、8個づつ等間隔で円環状に配置される。前記一対の転写面が同一軸上で対向する位置に形成された複数の下型装着孔とその中心位置に形成された第1ヒータ装着孔とが形成された胴型と、前記第1ヒータ装着孔に挿入された第1ヒータと、前記胴型の外周を取り囲むように設けられる第2ヒータとを備え、前記胴型の中心側と外周側の両方から上型60と下型30とを加熱することで、均一な加熱を行う。更に、8組の中の少なくとも1組の上型60及び下型30の温度を測定するとともに、隣合う2つの下型の中間位置に温度センサを挿入して場所によるバラツキがないことを確認した後に成形を行う。

(もっと読む)

中間転写ベルト、その製造方法、及び該中間転写ベルトを用いた画像形成装置

【課題】屈曲などに対しても粒子が抜け落ちず、良好な耐久性を持ち、トナーの離型性が初期状態を維持できる中間転写ベルトを提供する。

【解決手段】少なくとも弾性層、該弾性層上に球形樹脂粒子からなる樹脂層を設けた電子写真装置用中間転写ベルトであって、該弾性層の深さ方向に該球形樹脂粒子が埋没されており、該弾性層の露出部分の投影面積と該球形樹脂粒子の投影面積との和の70%以上が該球形樹脂粒子の投影面積であり、及び該球形樹脂粒子の露出部分において、平均粒子径aの球形樹脂粒子A群と平均粒子径bの球形樹脂粒子B群とが混在して存在し、該平均粒子径がb≦4a/5を満たし、かつ該球形樹脂粒子A群と該球形樹脂粒子B群との数量の割合(個数比)が2:8〜8:2の範囲で存在することを特徴とする。

(もっと読む)

レンズアレイの製造方法

【課題】レンズ部となる部分に気泡を残さずにレンズアレイを製造すること

【解決手段】複数のレンズ部6と、複数のレンズ部6と一体に形成される基板部11とを有するレンズアレイ10の製造方法であって、成形下型30と、レンズ部6のレンズ面6aに対応するレンズ成形面22と該レンズ成形面22の全周を囲う環状凹面23を有する成形上型20の間に熱硬化性の樹脂を挟み込み、成形上型20と成形下型30の間に樹脂を挟み込んだ状態で、レンズ成形面22に向けて選択的に熱を供給することで、樹脂のうちレンズ部6となる部分のみを樹脂の硬化開始温度まで加熱し、レンズ部6となる部分を硬化開始温度まで加熱した後に、樹脂を加圧し、樹脂を加圧した状態で、成形上型20全体に熱を供給して、樹脂全体を硬化させるレンズアレイ10の製造方法。

(もっと読む)

詰め物の一体発泡に用いる低通気シート・トリム・カバーの製造方法

【課題】表皮材とワディング材の2層構造を採り、そのワディング材のその表皮材のない表面に均一な低通気層を成形できて詰め物を一体発泡する際、そのワディング材にウレタン発泡原液の浸透を防いで部分的硬さのむらの発生を防止でき、触感を保ち、そして、成形品の表面に柔かい触感を確保でき、さらに、別工程で手間をかける必要もなく積層工程で同時に行なえ、バリア層に使う樹脂フィルムを省けて材料費も削減でき、そして、低コスト化を可能にする。

【解決手段】帯状ワディング材12を一方向に連続的に移動させながらその帯状ワディング材12の片面13を加熱して溶融させ、それに同時的に帯状表皮材15を一方向に連続的に移動させながらその帯状ワディング材12のその溶融片面13に連続的に重ね合わせ、接着させて積層し、次に、その帯状ワディング材12の他面14を加熱して溶融させ、溶融中にワディングのセル膜を潰しながら伸ばして均一な低通気層37を成形する

(もっと読む)

タイヤ補修方法

【課題】一部が熱可塑性材料により構成された熱可塑性部材を有するタイヤに対し、十分なエアシール性及び耐久性を得て熱可塑性部材を補修することが可能なタイヤ補修方法を得る。

【解決手段】タイヤ骨格部材12から異物18を除去し、貫通孔12Hが生じた補修対象部位12Tに、熱風発生装置20等から熱を供給する。熱風発生装置20の熱風は、タイヤ骨格部材12を構成している熱可塑性材料の融点以上の温度とされており、タイヤ骨格部材12が補修対象部位12Tで溶融され、貫通孔12Hの周囲の熱可塑性材料が貫通孔12Hを塞ぐ。

(もっと読む)

動力伝動用ベルトの製造方法

【課題】切削屑、研削屑、又は研磨屑のようなスクラップの発生を無くし、圧縮ゴム層のコグ山部と接着ゴム層との界面付近に発生するピンホールを阻止し、ベルト走行時における早期の亀裂発生を阻止した動力伝動用ベルトの製造方法を提供する。

【解決手段】圧縮ゴム層となる補強布40と圧縮ゴム用シート55を、突状部と溝状部を交互に設けた成形型41に巻き付けた後に、歯部64と溝部65を交互に設けた押付材66によって加熱下で加圧してコグ部とともに背面61に凹凸パターン面68を有する未加硫のスリーブ60を成形する。凹凸パターン面68をもつスリーブの背面61に少なくとも心線および伸張ゴム層となる材料を順次巻き付けてベルト成形体を作製後、該ベルト成形体を加熱加圧して加硫成形する、動力伝動用ベルトの製造方法である。

(もっと読む)

ワイヤハーネス用外装材の製造方法

【課題】難燃性を有する熱収縮ネットチューブの製造方法を提供する。

【解決手段】熱収縮チューブの素材となる樹脂を用いて、サイジング機で、縦糸と横糸とを交点で加圧熱融着したネット状のチューブを成形し、ついで、成形した前記チューブを電子線照射で架橋または化学架橋し、ついで、前記チューブを加熱しながら、下流に向けて拡径する円錐筒形状の延伸金型の外周面に被せ、該延伸金型に沿って縦横方向に所要延伸倍率で延伸しながら引き出して、前記チューブの中空部を拡径させ、ついで、冷却して前記拡径状態で固定して熱収縮ネットチューブとしている。

(もっと読む)

歯付ベルトの製造方法

【課題】熱可塑性エラストマーの供給量を少なくして成形を行なうことができる歯付ベルトの製造方法を提供する。

【解決手段】外周に所定間隔で歯成形溝4を設けて形成される成形ドラム5と、成形ドラム5の外周に面して配設された押圧バンド6を用いる。そして成形ドラム5を回転させつつ、予め成形した歯部3を成形ドラム5の歯成形溝4にはめ込んで、この上から、平行に配置された複数本の心線2を成形ドラム5の外周に送ると共に押出機の押出ヘッド7より溶融状態の熱可塑性エラストマー8を成形ドラム5の外周に送り出す。次に成形ドラム5の回転により押圧バンド6と成形ドラム5の間に心線2と熱可塑性エラストマー8を巻き込んで、押圧バンド6による押圧力で熱可塑性エラストマー8を成形ドラム5の外周に加圧してベルト本体部1を成形すると共に、ベルト本体部1を成形する熱可塑性エラストマー8と歯成形溝4内の歯部3とを溶融接着させる。

(もっと読む)

複合材料の修理方法

【課題】損傷部周辺に他部材が存在したり、損傷部周囲の母材表面の形状が一平面ではなく複雑な形状であっても、修理を行うことが可能な複合材料の修理方法を提供する。

【解決手段】複合材料の損傷部に、対向する2側面にテーパ部6を形成するようにプリプレグを積層して配置、テーパ部上に、ダミー部材24を配置して、該ダミー部材と前記積層したプリプレグの表面とで平面を形成し、ダミー部材及び積層したプリプレグを覆うように、全面を加熱可能なヒータマット12を配置し、ヒータマットの全面を被覆材で被覆して、該被覆材と複合材との間にできる空間を真空引きし、ヒータマットの全面を加熱させて、積層したプリプレグを硬化させてから、ダミー部材を取り除く。

(もっと読む)

樹脂製機能シートの修復方法及び修復装置

【課題】ハンダごてや加熱ロール等の加熱手段により押圧することなく、安定して形状の欠陥部位を修復することができる樹脂製機能シートの修復方法を提供する。

【解決手段】樹脂製機能シート1に発生した形状的な欠陥部位2を修復する樹脂製機能シートの修復方法であって、支持用板材3の上部に弾性シート4を介して樹脂製機能シート1の欠陥部位2を含む領域を配置し、その上方に加圧用板材5を積層する積層工程と、支持用板材3と加圧用板材5間で樹脂製機能性シート1を加圧する加圧工程と、加圧状態を維持しながら加圧用板材5の上方から樹脂製機能性シート1の欠陥部位2を加熱する加熱工程と、加熱後に所定時間加圧状態を維持する養生工程とからなる。

(もっと読む)

電子写真用ベルト及びその製造方法

【課題】単層でありながら、面内の電気抵抗値のムラが小さく、幅方向の表面粗さを制御することが可能な電子写真用ベルトの製造方法の提供。

【解決手段】結晶性熱可塑性樹脂と導電性フィラーを含有する樹脂組成物を成形してなる電子写真用ベルトの製造方法において、前記樹脂組成物を溶融して押出すことで、前記樹脂組成物の最大結晶化度の1/5以下の結晶化度を有する管状フィルムに成形し、該管状フィルムを中空円筒状の内型と、内面の粗さを制御した中空円筒状の外型とに挟み込む工程と、前記樹脂組成物のガラス転移温度から結晶化開始温度の間の任意温度まで10℃/min以上の昇温速度で加熱し、その温度域下で該管状フィルムを10kgf/cm2以上に加圧する加熱加圧工程と、ガラス転移点以下の温度まで冷却して型から脱型する工程と、を含むことを特徴とする。

(もっと読む)

導電性ローラの製造方法、導電性ローラ、帯電ローラ及び電子写真装置

【課題】大電流通電条件(例えば、直流電流0.2mA以上かつ交流電流2mA以上)で高温高湿環境(例えば、30℃相対湿度80%)における帯電ローラの通電劣化を解決することのできる導電性ローラを提供すること。

【解決手段】支持体上に無機粒子の層を表面に有する未加硫ゴムの層を形成し、この無機粒子の層に型を押し当てながら、型の押し当て場所を一定間隔で該無機粒子の層の全体に押し当てるように変化させつつ、未加硫ゴムを加硫して、無機粒子が埋め込まれたゴム層を形成することにより製造される導電性ローラ。

(もっと読む)

シーリング・ポンプアップ装置

【課題】環境温度に対する粘度上昇を抑制したシーリング剤をタイヤに供給するシーリング・ポンプアップ装置を提供すること。

【解決手段】シーリング剤32を収容した液剤容器18に圧縮空気を供給するコンプレッサユニット12及び空気供給路と、液剤容器18の流出口29から流出するシーリング剤32、及び圧縮空気をタイヤ100に供給するためのジョイントホース78と、送風路を介して液剤容器18内のシーリング剤32にコンプレッサユニット12の廃熱で温められた温風を送風するための羽根車173と、をシーリング・ポンプアップ装置10が有することで、環境温度に対する粘度上昇を抑制したシーリング剤32をタイヤ100に供給することができる。

(もっと読む)

ラップドVベルトの加硫方法及びラップドVベルトの加硫装置

【課題】リング金型の組立及び解体という高負荷の作業を廃止し、作業負荷の飛躍的な軽減と製造効率の飛躍的な向上とを図る。

【解決手段】外被布で周囲が覆われた環状のベルト100を加硫してラップドVベルトを製造する。ベルト装着領域50aでは、駆動ドラム11aの外周において軸方向に沿って螺旋状に連続して延びるよう形成されたV状溝26に対して未加硫状態のベルト100が嵌め込まれ、一対のドラム11にベルト100が架け渡されるように装着される。一対のドラム11の軸間距離が調整され、ベルト100に張力が付与される。加硫領域50bでは、駆動手段16によって駆動ドラム11aが回転駆動されて軸方向に移動するベルト100が、加熱手段14によって加熱されて加硫される。

(もっと読む)

コーティング層を有するゴムロールの製造方法

【課題】従来のゴムロールの製造方法では、塗布工程と加熱硬化工程を別工程にしなければならないため、装置が大型になるとともに、ゴムロールの製造に多くの時間を要していた。

【解決手段】 周面にゴム層が形成されたパイプ状コアの内部に加熱手段を挿入し、パイプ状コアを、軸を中心として回転させ、パイプ状コアの上方においてパイプ状コアの軸方向に沿って移動する塗布ノズルから、ゴム層に液状コーティング材料をかけ流すと共に、塗布ノズルと共に移動するブレードを液状コーティング材料に当てて、液状コーティング材料の厚さを調節し、さらに、ブレードによって厚さが調節された液状コーティング材料の表面に補助ブレードを接触させて、液状コーティング材料の表面からスパイラル模様を無くすと共に、ゴム層の周面に液状コーティング材料の塗布層を形成した後、加熱手段によってパイプ状コアの内部から塗布層を加熱して硬化させた。

(もっと読む)

定着ロールの製造方法

【課題】従来の定着ロールの製造方法では、加熱炉中に循環する熱風が芯金に被せたPFAチューブの表面に当たり、芯金とPFAチューブの間に気泡が発生するという問題があった。かかる気泡が発生した定着ロールを画像形成装置で使用すると、画像品質を悪化させるという問題があった。

【解決手段】中空の芯金の表面にプライマーを塗布した後、プライマーの表面に熱収縮性チューブを被せて熱風が循環する加熱炉で焼成する定着ロールの製造方法において、一または複数の孔が肉厚方向に貫通してあけられた板状プレートを準備し、板状プレートの全ての孔に、焼成前の定着ロールの芯金の中空部が位置するように焼成前の定着ロールを板状プレートに立設し、板状プレートの孔および芯金の中空部に熱風が通り、板状プレートにより焼成前の定着ロールの表面に熱風が直接当たらないように焼成した。

(もっと読む)

加硫ベルトスリーブの製造方法

【課題】周長に関わらず、ゴム層間の接着性が高い加硫ベルトスリーブを製造することのできる加硫ベルトスリーブの製造方法を提供する。

【解決手段】

第1内型に、背面ゴム層3形成用の未加硫ゴムシートと、心線4と、圧縮ゴム層2形成用の未加硫ゴムシートとを順に巻き付けてベルトスリーブ10を作製し、このベルトスリーブ10を第1内型から脱型する(第1工程)。次に、ベルトスリーブ10を、その内周面にリブ溝50aが形成された外型50の内側に挿入した後、このベルトスリーブ10の内側に、その外径が拡縮可能な第2内型51を設置する(第2工程)。次に、第2内型51の外径を拡張させて、ベルトスリーブ10を加熱された外型50に押し付けて、ベルトスリーブ10を加熱加圧して加硫するとともに、ベルトスリーブ10の外周面にリブ溝50aに対応するリブ部を形成して(第3工程)、加硫ベルトスリーブを製造する。

(もっと読む)

1 - 20 / 68

[ Back to top ]