Fターム[4G030AA67]の内容

酸化物セラミックスの組成 (35,018) | 成分 (15,407) | その他 (226)

Fターム[4G030AA67]に分類される特許

161 - 180 / 226

酸化亜鉛系導電膜製造用のイオンプレーティング用ターゲットとその製法、および酸化亜鉛系導電膜の製法

【課題】 イオンプレーティング法において、スプラッシュの発生を抑制し、又は発生することなしに、均質で高性能の酸化亜鉛系導電膜を与えるターゲットとその有用な製法を提供すること。

【解決手段】 酸化亜鉛主体の焼結体からなり、X線回折パターンにおいて(100)、(002)、(101)面による回折ピークを有し、該回折ピークの何れかの半値幅が0.110度以下である酸化亜鉛系導電膜形成用のイオンプレーティング用ターゲットを開示する。

(もっと読む)

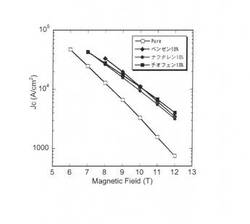

MgB2超電導体とその線材並びにそれらの製造方法

【課題】 実用化に向け、十分大きな超電導電流を流せる、MgB2超電導体とその線材を提供する。

【解決手段】

超電導体MgB2の原料となるマグネシウム(Mg)あるいは水素化マグネシウム(MgH2)とホウ素(B)との混合体粉末にベンゼンなどの芳香族炭化水素を添加することにより、高い超電導臨界電流密度(Jc)を得る。

(もっと読む)

石炭飛灰と間伐材など木質廃棄物を原料とする多孔質セラミック製品の製法

【課題】石炭飛灰、間伐材など木質廃棄物等、産業廃棄物を活用して、多孔質セラミックの特性を明らかにし、ダイオキシンや重金属の吸着材などのほか、農業用造粒剤・グラウト・土壌改良剤などに活用される多孔質セラミック製品の製造方法の提供。

【解決手段】石炭飛灰を原料としてアルカリ処理し、三次元的に空洞を多数含む結晶構造のゼオライト化をはかり、一方、間伐材など木質廃棄物を原料とし、カッタ−ミル粉砕機でチョッピングし細粒化して粉粒間伐材とし、前記合成ゼオライトと粉粒間伐材を配合し、さらに前記基本材料に、粘結剤として鹿沼土などの粘土鉱物を選択的に配合し、ついで、前記基本材料、あるいは基本材料に加えて鹿沼土などの粘土鉱物を選択的に配合した被混和物を、約600℃〜900℃の温度領域で、攪拌焼成機で攪拌しながら均一に焼成し、セラミックがコ−ティングされた生成物を創出し、多孔質セラミック製品を製造する。

(もっと読む)

焼結体、磁気ヘッドスライダ、及び焼結体の製造方法

【課題】エアベアリング面の段差の低減を図れかつ強度の高い磁気ヘッドスライダ用焼結体、これを用いた磁気ヘッドスライダ、及び磁気ヘッドスライダ用焼結体の製造方法を提供する。

【解決手段】本発明の焼結体は、アルミナ結晶粒110、及び、アルミナ結晶粒110間の粒界に炭素を含む薄膜130を有する焼結体であり、アルミナ結晶粒110の平均径が0.05〜0.5μmである。

(もっと読む)

ZnS焼結体およびその製造方法

【課題】 低圧、短時間で焼結が可能なZnS焼結体の製造方法を提供する。また、遠赤外線領域で高い光透過率を有するZnS焼結体を提供する。

【解決手段】 本発明のZnS焼結体は、ZnSの含有率が99.2質量%以上であり、IA族原子からなる化合物を0.8質量%以下含有する焼結体であって、平均粒径が1μm以下で、アルキメデス法による密度が98%以上であることを特徴とする。このZnS焼結体は、破壊強度が120MPa以上のものが好ましく、また、波長10μmの赤外線による光透過率が70%以上であるものが好適である。

(もっと読む)

配線基板の製造方法

【課題】例えば、ガラス−セラミックからなる基板本体の表面にバンプなどの表面導体を有する配線基板を、焼成収縮を抑制し且つ比較的少ない工数により安価に製造できる配線基板の製造方法を提供する。

【解決手段】拘束用グリーンシートk1の表面2と裏面3との間を貫通するパターン孔4を形成する工程と、拘束用グリーンシートk1のパターン孔4に導体ペースト6を充填する工程と、拘束用グリーンシートk1を、拘束用グリーンシートk1よりも焼成温度が低い基板用グリーンシートs1の表面8に積層・圧着し、且つ表面8と反対側の裏面9に、パターン孔を有しない別の拘束用平グリーンシートk3を更に積層・圧着して積層体S1を形成する積層工程と、積層体S1における基板用グリーンシートs1を焼成する工程と、焼成後の積層体S1から拘束用グリーンシートk1,k3を除去する工程と、を含む、配線基板K1の製造方法。

(もっと読む)

分散剤、それを含むペースト組成物、及びそれを使用して製造される無機素子、並びにそれを含むディスプレイ装置

【課題】分散剤、それを含むペースト組成物及びそれを使用して製造される無機素子、並びにそれを採用したディスプレイ装置を提供する。

【解決手段】分枝型アルキル基及びアリーレン基を含む疎水部と、酸化アルキレン基及びカルボキシル基を含む親水部を含む分散剤が提供される。前記アルキル基は、炭素数5ないし30の置換または非置換のアルキル基であり、前記アリーレン基は、炭素数6ないし30の置換または非置換のアリーレン基であり、前記酸化アルキレン基は、炭素数2ないし10の置換または非置換の酸化アルキレン基である。前記分散剤は、分散性が優秀であり、かつ焼結後に残留する炭素量が少ないため、前記分散剤を含むペースト組成物は、低い粘度を維持しつつも、多量の無機粒子を分散させうる。従って、前記ペースト組成物を使用して製造された無機素子は、低い残留炭素量及び高い充填密度を有しうる。

(もっと読む)

ハニカム構造体の製造方法

【課題】成形時の欠陥や変形を抑制することができるとともに、歩留まりを向上させることが可能なハニカム構造体の製造方法を提供する。

【解決手段】セラミック原料、バインダ及び水を含む坏土用材料を混合、混練して坏土を得、得られた坏土をハニカム形状に成形してハニカム成形体を得、得られたハニカム成形体を焼成してハニカム構造体2を得るハニカム構造体の製造方法であって、坏土用材料として、さらに吸水性樹脂を含むものを用いるとともに、坏土用材料に含まれるバインダとして、無機バインダのみを用いて有機バインダは実質的に用いないようにし、また、ハニカム構造体として、気孔率が40%以上のものを得るようにする。

(もっと読む)

燃焼合成方法および酸化物系セラミックス

【課題】

副生成物としてガスまたは昇華物を発生する、酸化物系セラミックスを得るための燃焼合成方法において、該燃焼合成反応時において該副生成物を効率よく主生成物内から排除できるとともに、反応装置等からの影響を低減できる燃焼合成方法、および該方法により得られる酸化物系セラミックスを提供する。

【解決手段】

主生成物を構成する元素源となる複数の原料を混合した混合物を反応装置内に収容する原料準備工程と、該反応装置内の混合物を着火させて反応させる着火工程とを備えてなる、副生成物としてガスまたは昇華物を発生する燃焼合成方法であって、上記原料準備工程は、上記混合物を圧縮して原料圧縮体とした後に、上記反応装置内に収納する工程である。

(もっと読む)

セラミックス多孔体

【課題】径の揃った互いに独立する気孔が3次元的に規則的に配列した均一なセラミックス多孔体に関する。

【解決手段】所定のpHのスラリー中で球状のポリマー粒子(1)の表面にセラミックス微粒子(2)をヘテロ凝集により均一に修飾させる。つまり、核となる球状のポリマー粒子(1)、その表面に修飾されるセラミック微粒子(2)のそれぞれの表面をスラリー中において相互間で極性を異ならせて帯電させ、両者に働く静電気力を利用して、同種の粒子については均一に分散させ、異種である球状のポリマー粒子(1)とセラミックス微粒子(2)の間では、ヘテロ凝集により、球状のポリマー粒子(1)の表面にセラミック微粒子(2)を均一に修飾させ、これらの均一分散及び均一修飾を同時に実現させる。その後、スラリーを成形、焼成し、焼成時に前記ポリマー粒子を燃焼除去するとともに、セラミックス微粒子どうしを結合させる。

(もっと読む)

ペロブスカイト型セラミックスおよびその製造方法

【課題】 燃焼合成により得られ、優れた焼結体特性を有するペロブスカイト型セラミックスおよびその製造方法を提供する。

【解決手段】 ペロブスカイト型結晶構造を有するセラミックスであって、比表面積が 0.01〜2 m2/gの4族元素を含む金属粉末と、2族元素を含む元素の炭酸塩と、過塩素酸ナトリウムとを少なくとも含む反応原料をそれぞれ所定割合で配合し、断熱火炎温度が1500℃以上である燃焼合成法により得られる。また、上記4族元素は、チタンであり、上記2族元素は、ストロンチウム、バリウムおよびカルシウムから選ばれた少なくとも1つの元素である。

(もっと読む)

アルミナコンポジット前駆体、アルミナコンポジットおよびアルミナコンポジット焼結体

【課題】 ナノカーボンを均一に分散させたアルミナコンポジット前駆体、アルミナコンポジット、およびアルミナコンポジット焼結体を提供すること。

【解決手段】 液体状アルミニウム化合物にナノカーボンを分散させることにより、ナノカーボンを均一に分散させたアルミナコンポジット前駆体を得る。アルミニウム化合物としては、例として、塩基性塩化アルミニウム、ベーマイトを用いる。ナノカーボンとしては、例として、カーボンナノファイバーを用いる。得られたアルミナコンポジット前駆体を熱分解することにより、固体状のアルミナコンポジットを調製する。得られたアルミナコンポジット前駆体を500℃で熱分解させ、アルミナコンポジットを得る。

(もっと読む)

未焼成積層シート

【目的】平面方向の収縮率を低く抑えることができる未焼成積層シートを提供する。

【構成】ガラス成分と、無機物フィラーと、バインダとを含むグリーンシート又はガラス−セラミックスリップ材を複数積層した積層体からなる未焼成積層シートであって、前記積層体は、ガラス転移点が80℃以上異なるガラス成分を有する2種類以上の前記グリーンシート又はガラス−セラミックスリップ材からなり最もガラス転移点が低いガラス成分を有する前記グリーンシートもしくはガラス−セラミックスリップ材におけるガラス転移点は、前記バインダの焼失温度よりも高いことを特徴とする。

(もっと読む)

積層ガラス−セラミック回路基板の製造方法

【目的】平面方向の収縮率を低く抑えることができる積層ガラス−セラミック回路基板の製造方法を提供する。

【構成】

積層ガラス−セラミック回路基板の製造方法であって、 第1ガラス転移点を有するガラス成分、無機物フィラー、及びバインダを含む第1未焼結シートと、第1ガラス転移点よりも低いガラス転移点を有するガラス成分、無機物フィラー、及びバインダを含む第2未焼結シートとの積層体を含んで構成される未焼成状態の積層基板を得る工程と、 前記未焼成状態の積層基板を焼成する焼成工程と、を有しており、前記焼成工程は、前記第1及び第2未焼結シート内に含まれる前記バインダを完全に熱分解する工程と、前記バインダを完全に熱分解させた後、さらに温度上昇することにより、前記第1未焼結シートが原形を維持でき、かつ、前記第2未焼結シートのガラス成分が軟化流動して該第2未焼結シートの前記無機物フィラーの間に充填される工程と、を備えることを特徴とする。

(もっと読む)

化学的作用基を導入しセラミック粉末及びスラリーを安定化させる方法

【課題】別途のミーリング工程なしでセラミック粉末粒子を満遍なく分散させセラミック粉末らを満遍なく分散させるために必要な多くの工程を画期的に改善することができ、セラミックスラリー製造において粉砕工程が要らなくなるので、セラミック粉末の結晶性に損傷なしに、セラミック粉末粒子を均一に分散させることができ、高品質のセラミックスラリーを製造することができる。

【解決手段】洗浄されたセラミック粉末表面に親核性作用基を形成させる段階、及び上記親核性作用基が形成されたセラミック粉末表面にアジリジン同等体を連鎖重合反応させ末端にアミン基を有するポリマー層でコーティングする段階、とを含むことを特徴とするセラミック粉末コーティング方法、上記セラミック粉末を分散溶媒に酸と一緒に添加して正電荷を形成させ分散性を向上させる方法、上記方法により製造されたセラミック粉末及びセラミックスラリーを提供する。

(もっと読む)

ペースト組成物

【課題】 従来の酸化剤を加えた非酸化性雰囲気中で焼成して焼成膜を得るために用いるペースト組成物を用いて焼成膜を得ると、焼成条件等の揺らぎにより酸化剤が実質的に過不足を生じ、不足の場合には前記した問題を生じ、過剰となった場合には、酸化剤の過剰分が緻密な膜の形成を阻害し抵抗体や導体等の電気特性を悪化させ、あるいはオーバーコート層の耐電圧や耐湿性を悪化させる。本発明は、こうした問題のないペースト組成物の提供を課題とする。

【解決手段】 充填剤と、有機バインダーと、溶剤と、添加剤とを含み、かつ非酸化性雰囲気で焼成されるペースト組成物であって、添加剤としてポリエーテルアミンをその濃度がペースト組成物に対して0.5〜20重量%となるように加える。

(もっと読む)

低温焼成磁器組成物及びその製造方法並びにこれを用いた電子部品

【課題】 少ないガラス量で低温焼成できる磁器組成物及びその製法並びに電子部品を提供する。

【解決手段】 本組成物は、フィラー及びガラスを含有し、フィラーは組成式[xCaO・yM1O・zSiO2](x+y+z=100モル%)で表した場合に条件(1)及び(2)を満たすフィラーを主成分とし、且つ、ガラスは、少なくともBa、Zn、B及びSiを含有し、各元素の酸化物換算合計で、Baを25〜55質量%、Znを5〜30質量%、Bを15〜35質量%、Siを5〜30質量%含有する。条件(1);M1はMg及びZnのうちの少なくとも1種。条件(2);x、y及びzは三角図を用いて表した場合に図1における辺AB、辺BC、辺CD及び辺DAの領域内(各辺は全て含む)にある。本電子部品は、本組成物からなる誘電体磁器部と、その表面及び/又は内部に配設され且つ同時焼成された導体部を備える。

(もっと読む)

亜酸化窒素ガスセンサ

【課題】測定値へのCO2濃度の影響が小さく、かつ安価な亜酸化窒素(N2O)ガスセンサを提供すること。

【解決手段】陽イオン伝導体を電解質1とし、かつ電解質1の少なくとも一面に亜酸化窒素分解触媒を電極層2として有するセンサである。N2Oガス濃度に応じて電解質1と電極層2との間に起電力が発生し、この起電力を測定することにより、N2Oガス濃度を測定する。

(もっと読む)

仮焼粉末の製造方法

【課題】 仮焼により生成され、セラミック材料を含む仮焼粉末の解砕性を向上させる。

【解決手段】 セラミック原料からなる均質スラリーに、加熱することにより反応して気体を発生する発泡成分を含む発泡剤を添加する。次いで、発泡剤を添加した発泡剤添加スラリーから、原料粉末と発泡成分とが均一に混合した乾燥粉末(乾燥顆粒)を生成する。そして、乾燥粉末(乾燥顆粒)を仮焼することにより、セラミック材料を含む多孔質の仮焼粉末を生成する。

(もっと読む)

自己潤滑性複合材料及びその製造方法

【課題】室温から800℃までの温度域において自己潤滑性を示して低摩擦であり、且つ

、コストの点でも問題の小さい自己潤滑性複合材料及びその製造方法を提供する。

【解決手段】30質量%のイットリア安定化ジルコニア粉末,20質量%のアルミナ粉末

,及び50質量%の硫酸ストロンチウム粉末を混合し、その混合粉末を温度1200℃、

加圧力40MPaの条件で加圧焼結した。イットリア安定化ジルコニア中のイットリアの

含有量は、3mol%とした。

(もっと読む)

161 - 180 / 226

[ Back to top ]