Fターム[4G042CC16]の内容

酸素、オゾン、酸化物一般 (6,943) | オゾンの製造(装置) (763) | 放電管の構造 (552) | その他の部分の構造 (254) | 誘電体層を有するもの (100)

Fターム[4G042CC16]に分類される特許

21 - 40 / 100

オゾン発生装置およびオゾン発生方法

【課題】オゾン発生効率を的確に向上でき、クリーンなオゾンガスを発生するオゾン発生装置を得る。

【解決手段】バンドギャップ2.0eV〜2.9eVの光触媒物質を含んだ触媒物質を有し、上記触媒物質は、放電領域の誘電体を放電光が透過する誘電体とし、放電光が透過する上記誘電体に体積比で1%〜10%の光触媒物質粉末を含有させて設けられ、電源から交流電圧を印加して上記放電領域に放電電力を注入し、原料ガス供給手段より上記放電領域に酸素ガスを供給し、放電によって発する少なくとも428nm〜620nmの光波長を有する放電光と、上記触媒物質との相互作用で、上記放電領域を通過する上記酸素ガスを酸素原子に解離させ、かつ上記酸素ガスと上記解離した酸素原子とを結合処理しオゾンガスを発生させる。

(もっと読む)

窒素抑制オゾン発生装置および窒素抑制オゾン発生方法

【課題】微量の窒素ガスを添加してオゾン生成反応を促進させる窒素抑制オゾン発生装置を得る。

【解決手段】放電領域の誘電体又は電極にバンドギャップ2.0eV〜3.6eVの光触媒物質を設け、電源から交流電圧を印加して上記放電領域に放電電力を注入し、上記放電領域に酸素ガスを供給すると共に、オゾン生成反応の促進用として上記酸素ガスに対して10ppm〜500ppmの範囲で窒素ガスを供給し、放電によって発する少なくとも344nm〜620nmの光波長を有する放電光と、上記光触媒物質との相互作用で、上記放電領域を通過する上記酸素ガスを酸素原子に解離させ、かつ上記酸素ガスと上記解離した酸素原子とを結合処理しオゾンガスを発生させる。

(もっと読む)

オゾンガス発生装置及びその製造方法

【課題】高純度で高濃度なオゾンガスを安定して生成できるオゾンガス発生装置を提供する。

【解決手段】一対の電極14,14の各々の対向面側に、各々1つずつ誘電体13が設けられている。一対の誘電体13,13の間には、原料ガス供給経路とオゾンガス取出経路とが接続された放電空隙20が形成されている。一対の誘電体13,13には、放電空隙20に面する機能膜17が設けられている。機能膜17は、ニオブやタンタル、モリブデンの金属酸化物からなる固体酸触媒で形成されている。

(もっと読む)

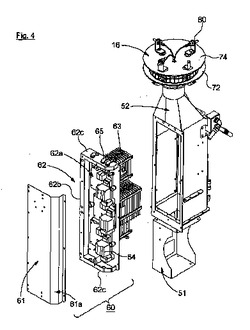

オゾン発生装置

滅菌と、除染と、衛生化との少なくとも1つの装置に適したオゾン発生器カートリッジ(60)である。カートリッジは、コロナ放電を与えるためのシール可能なハウジング(60)を具備する。ハウジングは、少なくとも1つの電力供給ユニットと、酸素又は空気供給部への接続のための少なくとも1つの入口とを有する。カートリッジは、シールされたハウジングの壁の外面に取着され、外面から延びた少なくとも1つのオゾン変換セル(63)の少なくとも一部を有する。変換セルは、少なくとも1つの放出口(16)につながる除染装置の送出導管(52)に延びている。  (もっと読む)

(もっと読む)

オゾン発生装置

【課題】電子より重いイオンが動けない時間のみ、高電圧を印加することによってオゾン生成に寄与する電子のみに電力を投入することができ、高効率のオゾン発生ができることを課題とする。

【解決手段】円筒状の誘電体電極4と、この誘電体電極4の外側に該誘電体電極4を囲むように配置された,誘電体電極4と対をなす金属電極5と、誘電体電極4と金属電極5との間に誘電体を介して高電圧を印加して放電プラズマを発生させる高電圧電源13と、誘電体電極4若しくは金属電極5のうち少なくとも一方を冷却する冷却手段とを備えたオゾン発生装置において、前記高電圧がパルス状であり、印加電圧V(V)と放電ギャップd(cm)とガス圧p(Torr)の間にV/(pd)>129V/cmTorrの関係が成立することを特徴とするオゾン発生装置。

(もっと読む)

放電装置、放電方法

【課題】従来の放電装置におけるガラスなどの誘電体は放電によって劣化しやすく、部分的に補修することが難しいため、これらの誘電体を交換するための手間及び費用が必要となり、メンテナンスが大変であった。

【解決手段】以上の課題を解決するため、本発明は電極間にガス導入するとともに、この電極間で放電を誘起して導入したガスを放電環境中におく放電装置であって、電極の放電面の全部または一部に氷を張ることができる電極部と、前記電極の放電面を冷媒により氷点下に保冷可能な保冷部と、前記放電が誘起される電極間に原料気体を導入可能な原料気体導入部と、前記電極間で放電を誘起可能な電圧を印加する電源部と、からなる放電装置を提案する。

(もっと読む)

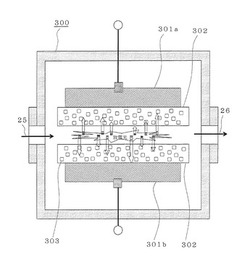

オゾン発生装置

【課題】誘電体管の温度分布をより均一にし、その結果放電電力密度を増大させることが出来、ひいては装置の小型化、あるいは大容量化を実現できるオゾン発生装置を提供する。

【解決手段】気密密閉容器の内部を3つの空間に仕切る、穴が開いた導電金属板であって所定の間隔で設けられた2枚の管板と、この2枚の管板の穴同士を連結するように設けられた金属管と、外壁と金属管内壁とが所定の間隙を有するように金属管内部に挿入された誘電体管と、誘電体管内部に設けられた金属電極とを備え、金属管と金属電極との間に交流電圧を印加して、間隙に流れる酸素を含む原料ガスを放電させてオゾンを発生するオゾン発生装置において、管板に対向する間隙部分に、放電抑制部材を設けた。

(もっと読む)

オゾン発生装置用放電セル

【課題】 原料ガスとして高純度酸素を使用したときに問題となるオゾン濃度の低下を回避する。

【解決手段】 一対の電極間にオゾン発生用の放電空隙を形成するために、一対の電極に接して誘電体が配置されたオゾン発生装置用放電セルにおいて、前記誘電体の体積抵抗率を1014Ω・cm以上とする。前記誘電体の表面に、オゾン濃度の低下を防止するための機能膜として、体積抵抗率が106 Ω・cm以上、1013Ω・cm以下である低抵抗層を形成する。

(もっと読む)

オゾン発生装置

【課題】本発明は、オゾン発生装置に関する。

【解決手段】本発明のオゾン発生装置は、第一電極、第二電極、少なくとも一つの放電ユニット及び誘電体を含む。前記第一電極及び前記第二電極が間隔を置いて設置される。前記少なくとも一つの放電ユニットが前記第一電極の前記第二電極と隣接する一側に設置される。前記誘電体が前記第二電極の前記第一電極と隣接する一側に、前記放電ユニットと間隔を置いて設置される。前記放電ユニットが少なくとも一つのカーボンナノチューブワイヤを含み、該カーボンナノチューブワイヤが前記第一電極から前記第二電極に向かう方向に沿って延伸し、少なくとも一つのカーボンナノチューブが該カーボンナノチューブワイヤの端部から露出している。

(もっと読む)

オゾン発生装置

【課題】

オゾンの生成効率が低下しにくい安価なオゾン発生装置を提供する。

【解決手段】

絶縁基材1に設けられた複数の電極3、4と、電極3、4間に電圧を印加するための電源6とを備える。酸素を含むガスGを流通させるための複数の流通孔2を絶縁基材1及び電極3、4に貫通させて設ける。オゾン生成に必要な酸素がガスGの流通により流通孔2に連続的に供給されることになって酸素不足にならないようにすることができる。また、絶縁基材1に電極3、4を設けた後の組み立て作業が不要となる。

(もっと読む)

オゾン発生電極

【課題】従来のオゾン発生装置の問題点を改善し、更に安定して効率よくオゾンを生成させることができるオゾン発生電極を提供することを目的とする。

【解決手段】本発明は、両端部が一対の管板12によって支持され横倒し姿勢とされた円筒状の外側電極1と、外側電極1内に外側電極1の内周部との間に放電空間4を確保した状態で軸線方向に移動可能に装入され、端部に高電圧を印加するための給電端子30が接続された円筒状の内側電極3と、外側電極1及び内側電極3の対向した面の少なくとも一方に設けられた誘電体2とを備えたオゾン発生電極であって、内側電極3の端子側端部3aに当接することにより内側電極3の端子側方向への移動を阻止するストッパー41が設けられている、オゾン発生電極である。

(もっと読む)

オゾン発生電極および装置

【課題】従来のオゾン発生装置の問題点を改善し、更に安定して効率よくオゾンを生成させることができるオゾン発生電極及び装置を提供することを目的とする。

【解決手段】本発明は、筒状の筒壁部及びその両端部をそれぞれ閉塞させる一対の端壁部を有し、冷媒の入口及び出口が設けられた内側電極と、空間を介して対向するように前記内側電極の外側に配置された外側電極と、前記内側電極及び前記外側電極の対向した面の少なくとも一方に設けられた誘電体とを備え、前記内側電極が前記入口及び前記出口を通じて循環する冷媒によって内側から冷却されることを可能とされたオゾン発生電極であって、前記出口が、前記内側電極の内部のうち最も高い部位を含むように設けられている、オゾン発生電極である。

(もっと読む)

オゾン発生装置

【課題】小型化が可能なオゾン発生装置を提案することである。

【解決手段】オゾン発生装置は、円筒状の気密密閉容器3、当該容器3の内部に設けられた前記第一電極の一例としての筒状の接地電極4、接地電極4の内側で当該電極4と同軸状に設けられた誘電体管5、誘電体管5の内壁上に設けられた第二電極6、給電装置7、高圧碍子9、および高圧電源10とから構成されている。高圧電極13は、誘電体管5と第二電極6とからなる。酸素や大気などのオゾン製造用の原料ガスは、気密密閉容器3の原料ガス入口1から供給され、誘電体管5と接地電極管4との間の通路を通過する間に無声放電によりオゾン化され、オゾン化ガス出口2からオゾン処理装置に供給される。

(もっと読む)

オゾン発生装置

【課題】コンタミネーションの極めて少ないクリーンなオゾンガスを高濃度に発生させることができるオゾン発生装置を提供する。

【解決手段】少なくとも一対の電極と、そのうちの少なくとも一方の電極に接して放電空隙を形成する誘電体を備え、上記放電空隙に原料ガスを供給して放電によりオゾンを発生させるオゾン発生装置であって、上記誘電体の体積抵抗率は1014Ω・cm以上であり、かつ、上記誘電体の放電空隙側の表面に粉状の金属又はその酸化物と無機系固定材からなる体積抵抗率が106〜1013Ω・cmの低抵抗コーティング層を有することを特徴とするオゾン発生装置。

(もっと読む)

オゾン発生装置および給電装置

【課題】オゾン発生効率を維持しつつ、装置の小型化が可能なオゾン発生装置および給電装置を提案することを課題とする。

【解決手段】給電装置7は、導電性金属層6の内側に位置する給電体本線部70、および前記複数の細線部の一例としての給電体素線部8とから構成されており、また給電体素線部8は複数の給電体素線8a〜8hから構成されている。給電体本線部70の一端は、リード線により高圧碍子9を経由して交流高圧電源10に接続されており、給電体素線8a〜8hのそれぞれは、給電体本線部70を形成する複数の線材の撚り合わせの際に取り込まれて螺旋状を呈している。

(もっと読む)

プラズマ素子

【課題】放電プラズマにより励起された処理対象ガスの分解、改質及び合成を行うプラズマ素子を提供する。

【解決手段】二重管誘電体1の内管内側に処理対象ガスとキャリアガスを流通させ、内管と外管の間に流通させる導電性液体2を外部電極とし、内管内側に螺旋状に正回転する非導電性第1羽根部分3a、螺旋状に逆回転する非導電性第2羽根部分4aとを交互に配設し、羽根部の長手外周部に敷設した導電性連続コイルを内部電極5とし、処理対象ガスとキャリアガスが羽根部により剪断力を受けて分割及び合流を繰り返すことにより両者が攪拌混合されると同時にプラズマ電源7により両電極間に高周波・高電圧を印加し放電プラズマを誘起させ、対象処理ガスのプラズマ反応と攪拌混合による酸化反応により、内管内側に流通するガスに分解、改質、及び合成処理を施す。

(もっと読む)

プラズマ発生電極

【課題】 誘電体表面に電荷を均一帯電させることにより均一なプラズマの生成を可能にすると共に、プラズマ放電開始電圧の低減を可能にするプラズマ発生電極を提供する。

【解決手段】 互いに均等な間隔を隔てて配置された対向配置された少なくとも一対の対向電極1,1’を備え、これら対向電極1,1’に高周波電力を印加することによって、対向電極1,1’間にプラズマを発生させるプラズマ発生電極であって、前記一対の対向電極1,1’の少なくとも一方の電極表面に一様な厚みに誘電体層2が設けられ、該誘電体層2中には、多数の導体小片7が、誘電体層2の表面の面方向に沿った方向に、当該導体小片サイズ程度の間隔を隔てて一様に分散されて埋設される。

(もっと読む)

オゾン製造方法およびオゾン発生装置

【課題】従来のオゾン発生装置の基本的な構成を変更することなく、オゾン濃度を上昇させる。

【解決手段】 少なくとも一対の電極1と、前記電極1間に挟持され、放電空隙5を形成する誘電体2と、前記放電空隙5に接続される原料ガス流通路と、冷媒流通路と、原料ガスを加熱するための原料ガス加熱手段8を備えるオゾン発生装置により、加熱した原料ガスを放電空隙5に導入してオゾンを発生させる。

(もっと読む)

オゾン発生装置

【課題】オゾンを外部に供給するための送風機を必要とせず、それにより送風機による騒音の発生を防止し、送風機が埃等で汚れることなく、また大量のオゾンを発生するとともに送風量が多く、アーク放電を生じることがないオゾン発生装置とする。

【解決手段】絶縁体を挟んで表面側電極の裏側に、互いの電極の位置をずらして裏面側電極を配置してなる電極対を用い、両電極に交流電圧を印可することにより表面電極の端縁から表面プラズマを発生させる表面プラズマ発生装置を用いる。この表面プラズマ発生装置を、表面プラズマのプラズマジェット流で誘起される空気流を導く筒体内に設け、筒体を流通する空気流に、前記表面プラズマと空気との接触により発生するオゾンを混合して前記筒体から放出する。

(もっと読む)

ガラス質被膜形成ロール体の製造方法及びこれに用いるガラス質溶射材料、並びに当該製造方法に基づくオゾン発生装置の無声放電用電極

【課題】Na成分を含有することによって溶射対象にした熱膨張係数の設計を容易とし、溶射後のガラス質表面を平滑にできるガラス質被膜形成ロール体の製造方法及びこれに用いるガラス質溶射材料、さらに当該製造方法により製造したオゾン発生装置の無声放電用電極を提供する。

【解決手段】主成分:{SiO2,B2O3,Li2O,Na2O,BaO,ZnO,TiO2,Al2O3の全て}及び補助成分を含む粒状のガラス質溶射材料を用い、被塗物表面にブラスト処理で表面の算術平均粗さを2〜7μmとする表面粗し工程、この表面を200〜1000℃に加熱する加熱工程、表面から4〜8cmの距離よりガラス質溶射材料をプラズマ溶射して少なくとも3層以上からなるガラス質被膜を形成すると共にプラズマ溶射後に形成されるガラス質被膜表面の算術平均粗さを0.2〜3.0μmとするガラス質被膜を得るプラズマ溶射工程を含む。

(もっと読む)

21 - 40 / 100

[ Back to top ]