Fターム[4G055AA10]の内容

後処理、加工、供給、排出、その他の装置 (4,026) | 成形物品の材質 (1,060) | 有機質材料 (222)

Fターム[4G055AA10]に分類される特許

201 - 220 / 222

電子部品又は積層電子部品用シートの製造方法

【課題】 MLCCのような電子部品のシートを製造する場合に、シートアタックがなく、薄層で欠陥のない厚みの均一なシートを得る。

【解決手段】 電子部品用シートの製造方法において、セラミックス粉末又は金属粉末と、疎水性有機バインダと有機溶剤とを含むスラリーを準備する工程、得られたスラリーを水面上に供給し、水の表面張力によりスラリーを水面上に広げてスラリー中から有機溶剤を揮発させて水面にグリーンシートを形成する工程、を有することを特徴とする。また、積層電子部品用シートを製造する場合には、さらに、前記水面のグリーンシートを担体上に転写する工程、転写したグリーンシートを乾燥する工程、得られたシートを積層する工程、を有することを特徴とする。

(もっと読む)

積層セラミック電子部品の製造方法

【課題】良好な積層体が得られ焼結体に構造欠陥の発生が無く、生産性の良い積層セラミック電子部品の製造方法を提供することを目的とする。

【解決手段】セラミック生シートの有機バインダ成分は、少なくとも軟化点が高い主成分の樹脂と軟化点が低くかつメルトマスフローレートが1〜10g/10minの副成分の樹脂とを含み、仮積層体を作製する工程における加熱加圧は、前記副成分の樹脂の軟化点よりも高く前記主成分の樹脂の軟化点よりも低い加熱温度で行う積層セラミック電子部品の製造方法であり、位置ずれが無く層間剥離等の構造欠陥の無い良好な積層体が得られ、焼結体に構造欠陥の発生の無い積層セラミック電子部品を生産性良く製造することができる。

(もっと読む)

セラミックグリーンシートの製造方法及びセラミック電子部品の製造方法

【課題】 表面に離型処理が施された基材上に微細な導体パターン部を形成できるセラミックグリーンシートの製造方法及びセラミック電子部品の製造方法を提供する。

【解決手段】 本実施形態のセラミックグリーンシートの製造方法では、まず、表面1aに離型処理が施された基材1上に、所定の溶媒に対して可溶性を有する導電材料からなる導体層5aを形成する。次に、導体層5a上に、所定の溶媒に対して不溶性を有するセラミック材料からなるセラミックパターン部7を形成する。次に、所定の溶媒を用いて導体層5aをエッチングすることにより導体パターン部5を形成する。次に、基材1上にセラミック層9を形成する。これにより、セラミックグリーンシート10が得られる。

(もっと読む)

セラミックグリーンシート用キャリアフィルムおよびそれを用いたセラミックグリーンシートの加工方法、電子部品の製造方法

【課題】 キャリアフィルムに支持されたセラミックグリーンシートにレーザ光を照射して貫通孔を形成する際に、孔がキャリアフィルムを貫通しないようにしつつ形状を略円柱状に形成する。

【解決手段】 樹脂フィルムからなるキャリアフィルム本体12と、前記キャリアフィルム本体の一方の主面に形成された金属薄膜層11と、を有してなるセラミックグリーンシート用キャリアフィルム10を用い、前記キャリアフィルム本体12の他方の主面にセラミックグリーンシート20を形成する。

(もっと読む)

セラミックスラリー供給装置

【課題】ギアポンプを用いたセラミックグリーンシートの成形時における外観不良を軽減するためのセラミックスラリー供給装置を得る。

【解決手段】本発明にかかるセラミックスラリー供給装置では、セラミックスラリーをセラミックスラリー吐出口に供給するためのギアポンプから層流で吐出されたセラミックスラリー中で集中するギア部の摩耗粉を分散させるために、ギアポンプとセラミックスラリー吐出口との間に流路撹拌部が設けられる。この流路撹拌部を設けることによって、このセラミックスラリーから作製されたセラミックグリーンシートには、黒い線が現れなくなるので、このセラミックグリーンシートを積み重ねて焼成加工したとき、その焼結体は、色むらによる外観不良をなくすことができる。

(もっと読む)

円筒成形体用成形装置とこれを用いた円筒成形体の成形方法

【課題】円筒成形体の内外径の寸法精度が向上でき、機械仕上げ加工が殆ど必要なく製品作製時間大幅に削減され、コストの低減を実現できた。

【解決手段】セラミック原料を成形して得られた軸方向に貫通孔を有する予備円筒成形体10を成形して円筒成形体を得るための円筒成形体用成形装置であって、上記予備円筒成形体10を載置し、回転させることにより予備円筒成形体10の外周10aを成形するための複数の第1ロール20と、予備円筒成形体10の貫通孔10b内に挿入することにより予備円筒形成体10の内周を成形するための第2ロール40とからなる。

(もっと読む)

セラミックグリーンシートの製造方法及びセラミック電子部品の製造方法

【課題】 表面に離型処理が施された基材上に微細な導体パターン部を形成できるセラミックグリーンシートの製造方法及びセラミック電子部品の製造方法を提供する。

【解決手段】 本実施形態のセラミックグリーンシートの製造方法では、まず、表面1aに離型処理が施された基材1上に、所定の溶媒に対して可溶性を有するセラミック材料からなるセラミック層5aを形成する。次に、セラミック層5a上に、感光性導電材料からなる導体層13aを形成する。次に、導体層13aの所定部分13bに露光を施す。次に、所定の溶媒を用いて導体層13aを現像することにより導体パターン部13を形成する。次に、基材1上にセラミック層9を形成する。これにより、セラミックグリーンシート10が得られる。

(もっと読む)

電子部品の製造方法

【課題】 デラミネーションがなく、寸法精度の高い電子部品の製造方法を提供する。

【解決手段】 支持体1上に導体層2を形成する工程と、導体層2を形成した支持体1上に第1のセラミックグリーンシート3を作製する工程と、第2のセラミックグリーンシート4を作製する工程と、第1のセラミックグリーンシート3と第2のセラミックグリーンシート4とを積層して加熱することによって導体層2と第1,第2のセラミックグリーンシート3,4から成る積層セラミックグリーンシート5を形成する工程と、積層セラミックグリーンシート5を複数枚積層して加熱することによってセラミックグリーンシート積層体6を作製する工程と、セラミックグリーンシート積層体6を焼成する工程とを具備しており、第2のセラミックグリーンシート4は、積層セラミックグリーンシート5を作製する際およびセラミックグリーンシート積層体6を作製する際の加熱時に溶融状態となる溶融成分を含有していることを特徴とする電子部品の製造方法。

(もっと読む)

電子部品の製造方法

【課題】 デラミネーションがなく、寸法精度の高い電子部品の製造方法を提供する。

【解決手段】 支持体1上に導体層2を形成する工程と、その支持体1上に第1のCGS層3を形成する工程と第1のCGS層3上にセラミックスラリー4を塗布し乾燥させて第2のCGS層4’を形成して導体層2と第1,第2のCGS層3,4’とから成る積層CGS5を得る工程と、積層CGS5を複数枚積層して加熱することによってCGS積層体6を作製する工程と、CGS積層体6を焼成する工程とを具備しており、セラミックスラリー4はCGS積層体6を作製する際の加熱時に溶融状態となる溶融成分を含有し、第1のCGS層3の溶解度パラメータとセラミックスラリー4の溶解度パラメータとの差が3乃至8である。

(もっと読む)

セラミック基板の製造方法

【課題】焼成して得られるセラミック基板の反りが少ない面積の大きいセラミック基板の製造方法を提供すること。

【解決手段】

グリーンシート形成時のグリーンシートと剥離シート接触面を上にして積層する単数若しくは複数のグリーンシートのトータル厚みをTu(mm)、剥離シート接触面を下にして積層する単数若しくは複数のグリーンシートのトータル厚みをTd(mm)とするとき、Tu/(Tu+Td)が0.415〜0.585となる条件で複数のグリーンシートを積層し、焼成して、実質均一な組成のセラミック基板を得ることを特徴とするセラミック基板の製造方法。

(もっと読む)

多層セラミック基板の製造方法及び多層セラミック基板

【課題】グリーンシートが厚いときはもちろんのこと、多層セラミック基板のより多くの多層化或いは小型化並びに設計の自由度向上のために、50μm未満と薄層化したとしても、異材質複合グリーンシートのうち、異材質の嵌めこんだグリーンシートを製造工程中で脱落させないことである。

【解決手段】第1グリーンシートの所定箇所に切り込み又はクラックを入れたのちテープではがし、そこに第2グリーンシートをはめ込んで異材質複合グリーンシートを作製する。その際、支持体を打ち抜かず、孔のない支持体上に常に第1グリーンシートをのせておくことで、第2グリーンシートの脱落を防止する。

(もっと読む)

ハニカム成形体のマイクロ波乾燥方法

【課題】ハニカム成形体の乾燥過程における成形体内部の乾燥速度の差を十分に低減し、セルの変形を生じさせることなく乾燥させることができるハニカム成形体のマイクロ波乾燥方法を提供する。

【解決手段】セルの軸方向が上下方向となるように乾燥炉内に設置されたハニカム成形体1に対し、周波数300〜30000MHzのマイクロ波を照射することにより、ハニカム成形体1を乾燥させる方法である。本発明においては、乾燥過程におけるハニカム成形体1上下方向の水分量の差が0.3%/mm以下となるようマイクロ波を照射する。

(もっと読む)

感光性セラミックスシートの加工方法

【課題】パターン加工工程においては支持体と充分密着した感光性セラミックスシートを、剥離工程においては基板との密着性を低くして容易に剥離することができる感光性セラミックスシートの加工方法を提供すること。

【解決手段】少なくとも支持体と、感光性有機成分と無機粉末とを含有する感光性セラミックスシートを積層した支持体付シートに、パターンを形成するパターン加工工程と、該支持体から該感光性セラミックスシートを剥離する剥離工程とを有する感光性セラミックスシートの加工方法であって、該剥離工程で、活性光線照射もしくは加熱処理することを特徴とする感光性セラミックスシートの加工方法。

(もっと読む)

押出成形装置及び押出成形方法

【課題】押し出し方向と直交する方向の剛性が低い軟弱な押出成形体を成形する場合においても、その変形を防止して健全な押出成形体を得ることができる押出成形装置及び押出成形方法を提供すること。

【解決手段】成形用材料80を混練して成形型11から押出成形体8を押し出すスクリュー押出機12と、スクリュー押出機12から連続的に押し出される押出成形体8を支持すると共に押出方向に搬送する搬送装置3とを有する押出成形装置1である。スクリュー押出機12は、その押出軸線Aと水平軸線Hとの間の角度である傾斜角θが15°〜85°の範囲にある。搬送装置3は、押出軸線Aに沿って押し出される押出成形体8をその外周面から支持する受け台32を押出軸線Aと略平行に移動するよう構成されている。傾斜角θは、30°〜75°の範囲にあることが好ましい。

(もっと読む)

湿潤接着性が向上した水硬性組成物

【課題】 湿潤条件下での下地への接着力に優れた水硬性組成物を提供する。

【解決手段】 アルミナセメント、そしてアルミナセメント100質量部に対して、固形分換算量で10〜80質量部の合成樹脂エマルジョン、0.1〜15質量部の収縮低減剤、そして5〜250質量部の細骨材を含む水硬性組成物。

(もっと読む)

目封止部形成用部材、及びこれを用いた目封止ハニカム構造体の製造方法

【課題】ドーム状の目封止部を有する目封止ハニカム構造体を容易に製造することが可能な目封止ハニカム構造体の製造方法を提供する。

【解決手段】目封止すべきハニカム構造体6の端面と同等以上の面積を有する平板状の基体23からなり、その基体23の表面に、目封止部形成用スラリー31を貯留し得る多数の凹部25が形成された目封止部形成用部材35を用い、その目封止部形成用部材35の凹部25に目封止部形成用スラリー31を注入した後、目封止部形成用部材35の表面に、その端面を当接させるようにハニカム構造体6を載置し、目封止部形成用スラリー31を目封止開口部の周縁に位置する隔壁2の端面に付着させることにより、ハニカム構造体6の端面上に目封止部8を形成する目封止ハニカム構造体1の製造方法。

(もっと読む)

セラミックグリーンシート及び積層セラミック電子部品の製造方法

【課題】薄層シートとして実用に耐え得る高い強度の誘電体シートが得られる様に改良されたホットメルトコーティング用誘電体塗料組成物を使用したセラミックグリーンシートの製造方法を提供する。

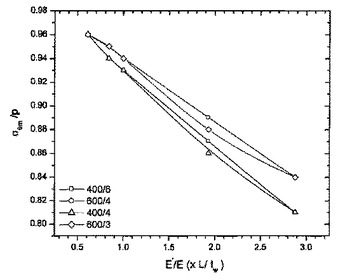

【解決手段】支持体表面に誘電体塗料組成物をコーティングした後に乾燥してセラミックグリーンシートを製造するに当り、誘電体塗料組成物として、誘電体粉末、ポリオレフィン樹脂、分散剤としてのHLB4〜12の界面活性剤、沸点150〜230℃の炭化水素溶剤を含有して成り、誘電体粉末100重量部に対する各成分の割合が、ポリオレフィン樹脂6〜12重量部、界面活性剤0.5〜1.5重量部、炭化水素溶剤200〜300重量部であり、B型回転粘度計を使用し且つ130℃で測定した粘度が50〜150cpである誘電体塗料組成物を使用し、以下の式(1)に規定する温度(T)の範囲に加熱して支持体表面にホットメルトコーティングし、以下の式(1)に規定する温度(T)の範囲で少なくとも15分加熱乾燥する。

【数1】 (もっと読む)

(もっと読む)

加圧装置及びその加圧方法

【課題】 被加圧体における歩留まりの低下を防止する。

【解決手段】 被加圧体を少なくとも加圧時に配置する配置部45と、配置された被加圧体に弾性部材を介して加圧を加える加圧プレート28と、加圧プレート28を囲み、刃本体56の先端に被加圧体の端部を切断する刃先57が形成された切断刃を有する刃ブロック32とを備えた加圧装置20に、配置部45を囲み、刃ブロック32に対向して位置し、被加圧体の端部を支持する移動ブロック48と、移動ブロック48を予め設定された高さ位置に弾性的に支持する弾性支持部とを設け、刃ブロック32及び移動ブロック48を切断刃の刃先57が被加圧体の端部を切断する位置まで接近させ、かつ被加圧体の加圧時に切断刃の刃本体56を被加圧体縁部に位置させるべく、刃ブロック32を介して、移動ブロック48を弾性支持部の弾性力に抗して移動させる。

(もっと読む)

高強度薄壁ハニカム

平衡圧力による破壊に対する優れた耐性を有する薄壁セラミックハニカム製品が提供され、ハニカムセルラーマトリックス部分を覆って配置された外皮層は、組成、密度またはセルラーマトリックスに対する外皮層の弾性率を高めるのに効果がある他の物理的パラメータに関してマトリックスの材料とは異なるセラミック材料から形成され、これにより、外皮層に近接したマトリックス領域内の圧力で誘起された剪断歪を低減する。  (もっと読む)

(もっと読む)

複数キャビティと,内蔵セラミックリングフレームを有するLTCCT/Rモジュールの製造方法

高温で同時焼成されたセラミック(HTCC)材料の代わりに低温同時焼成セラミック(LTCC)材料を利用し,プロセス中に,金属リングフレームとは対照的なセラミックフレームを形成することも含む複数のラミネート化工程の組合せを利用する,送信/受信(T/R)モジュールを製造する方法。鑞付け金属被覆は,ピンコネクタと共にヒートシンクと蓋を取り付けるためにも利用される。ピンコネクタは,側面印刷工程でT/Rモジュールの側面に形成される。 (もっと読む)

201 - 220 / 222

[ Back to top ]