Fターム[4G055BA47]の内容

後処理、加工、供給、排出、その他の装置 (4,026) | 成形物品の処理又は加工 (1,210) | 再成形 (355) | 加圧、押圧 (174) | ローラによるもの (29) | 表面に凹凸模様を形成 (17)

Fターム[4G055BA47]に分類される特許

1 - 17 / 17

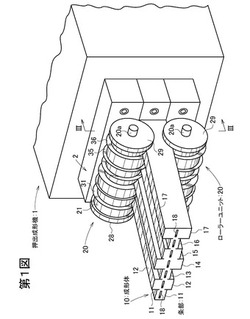

建材の成形方法及び装置

【課題】ボーダータイルユニット調タイル等の成形体を成形することができる方法及び装置を提供する。

【解決手段】押出成形機1から条部11〜17を有した成形体10を押出成形する。各条部11〜17に対しローラーユニット20のローラー21〜27を押し付けて模様をつけると共に、条部同士の境界部に円板31〜36を押し付けて溝41〜46を形成する。ローラー21〜27及び円板31〜36は、共通のシャフト20aに回転自在に設けられている。成形体10の拡幅を防止するためのサイドローラー28,29をシャフト20aに設ける。

(もっと読む)

ロール成形装置

【課題】高い生産性を維持しつつ、凹凸模様その他の生産条件の管理について制約を受けにくくして、賦形性を向上させることができるロール成形装置を提供する。

【解決手段】外周面に凹凸模様1を有するロール型2を備えて形成され、前記ロール型2を回転させてグリーンシート3の表面を押圧することによって前記表面に凹凸模様4を形成するようにしたロール成形装置に関する。前記ロール型2が中空状に形成され、前記ロール型2の外周面に前記ロール型2の内外に連通する無数の微細穴5が設けられている。前記ロール型2の外周面のうち前記グリーンシート3に接触している部分の微細穴5を通じて吸気するように制御可能に形成されている。

(もっと読む)

ロール成形装置

【課題】高い生産性を維持しつつ、凹凸模様その他の生産条件の管理について制約を受けにくくして、離型性を向上させることができるロール成形装置を提供する。

【解決手段】外周面に凹凸模様1を有するロール型2を備えて形成され、前記ロール型2を回転させてグリーンシート3の表面を押圧することによって前記表面に凹凸模様4を形成するようにしたロール成形装置に関する。前記ロール型2が中空状に形成され、前記ロール型2の外周面に前記ロール型2の内外に連通する無数の微細穴5が設けられている。前記ロール型2の外周面のうち前記グリーンシート3に接触している部分の微細穴5を通じて排気するように制御可能に形成されている。

(もっと読む)

ロール成形装置

【課題】高い生産性を維持しつつ、凹凸模様その他の生産条件の管理について制約を受けにくくして、賦形性及び離型性を向上させることができるロール成形装置を提供する。

【解決手段】外周面に凹凸模様1を有するロール型2を備えて形成され、前記ロール型2を回転させてグリーンシート3の表面を押圧することによって前記表面に凹凸模様4を形成するようにしたロール成形装置に関する。前記ロール型2が中空状に形成され、前記ロール型2の外周面に前記ロール型2の内外に連通する無数の微細穴5が設けられている。前記ロール型2の外周面のうち前記グリーンシート3に接触している部分の微細穴5を通じて吸気した後に排気するように制御可能に形成されている。

(もっと読む)

窯業系建材及びその製造方法

【課題】自然な凹凸の粗密分布を容易に表現することができると共に破損の発生しにくい窯業系建材を提供する。

【解決手段】窯業系建材1の表面に、幅0.2〜3.0mm、深さ0.2〜1.0mmの第一の凹部2と、幅0.5〜4.0mm、高さ0.1〜2.0mmの第一の凸部3とのうち、少なくとも一方を、複数形成する。

(もっと読む)

ALCパネルの製造方法

【課題】ALCパネルの表面を均一に押圧し、ケバ立ちによる微細凹凸を均一に減少させることができ、優れた外観品質のALCパネルを得ることができる。

【解決手段】

蒸気養生後のALCパネル10の微細凹凸13を有する表面11にローラー20を押し付け、ローラー20によりALCパネル10の幅Wよりも短い幅でALCパネル10の表面11を押圧して圧密面を形成する工程を備え、この押圧工程において、微細凹凸13の凸部先端からALCパネル10へのローラー20の食い込み深さを0.1mm以上1.0mm未満として押圧するALCパネルの製造方法。

(もっと読む)

表面粗化セラミックグリーンシートの製造方法

【課題】簡便にセラミックグリーンの表面を均一に粗化させることができる表面粗化セラミックグリーンシートの製造方法の提供を目的とする。また、本発明は、当該方法で製造された表面粗化セラミックグリーンシートを焼結する工程を有するセラミックシートの製造方法および当該方法により製造されたセラミックシート、並びに当該セラミックシートを電解質膜とする固体酸化物形燃料電池を提供することも目的とする。

【解決手段】本発明に係る表面粗化セラミックグリーンシートの製造方法は、ロール間にセラミックグリーンシートを通過させて、当該ロール間で挟圧することによりセラミックグリーンシートの表面を粗化することを特徴とする。

(もっと読む)

軽量発泡タイル及びその製造方法

【課題】表面の凹凸の凹部と凸部との高低差を大きくすることができる軽量発泡タイル及びその製造方法を提供する。

【解決手段】表面に凹凸が形成されるようにタイル原料を成形し、成形体を乾燥後、焼成するタイルの製造方法において、該タイル原料に発泡剤を配合しておくことを特徴とする軽量発泡タイルの製造方法。好ましくは凹凸の凹部の最深部から隣接する凸部の最頂部までの距離の平均値が1〜50mmであり、該凹部の最深部と隣接する凸部の最頂部との高低差の平均値が0.5〜20mmである。

(もっと読む)

コッター付きプレキャストコンクリート版及びその製造方法

【課題】

コンクリート打継面の接合力と剥離抵抗力を高め、長尺方向(支持スパン方向)のコンクリート打継面に発生するせん断力に対するせん断抵抗力を高めたコッター付きプレキャストコンクリート版及びその製造方法を提供する。

【解決手段】

所定幅、所定長さに形成されたプレキャストコンクリート1版の上面に、即ち後打ちされるコンクリート2の打継面3に蟻型のコッター4をプレキャストコンクリート版1の長尺方向に連続して複数形成する。プレキャストコンクリート版1の断面内に複数の中空孔5をプレキャストコンクリート版1の長尺方向に連続して形成する。

(もっと読む)

セメント系硬化体の製造方法およびセメント系成形体の成形装置

【課題】 本発明の課題は、セメント系硬化体の湾曲面に明瞭な凹凸模様を容易に形成できるようにする。

【解決手段】 セメント系材料を、可撓性を有する敷板24の上に押出成形して、可撓敷板24に支持された可塑状態の予備成形板16を得る工程(a)と、予備成形板16の表面に凹凸意匠12をプレス成形する工程(b)と、予備成形板16を、可撓敷板24とともに、型面42が湾曲面状をなす湾曲成形型40に配置し、可撓敷板24および予備成形板16の自重によって湾曲成形型40に沿う湾曲板状に成形して、湾曲板状をなし表面に凹凸意匠を有するセメント系成形体10を得る工程(c)と、湾曲板状をなすセメント系成形体10を、可撓敷板24に支持した状態で養生硬化させて、湾曲板状をなし表面に凹凸意匠を有するセメント系硬化材を得る工程(d)とを含む。

(もっと読む)

セメント系成形体の製造方法および成形装置

【課題】 屈曲面や湾曲面にも明瞭な凹凸模様を有するセメント系成形体を容易に製造できるようにする。

【解決手段】 セメント系材料を成形して、表面に凹凸意匠を有するセメント系成形体を製造する方法であって、セメント系材料を押出成形して、表面が凸形をなす予備成形体16を得る工程(a)と、複数の分割型40a、40bを組み合わせて構成され、それぞれの分割型に凹凸意匠に対応する型面42を有する可動成形型40と、固定成形型30との間で、予備成形体16をプレス成形して、凸形の表面に凹凸意匠を有するセメント系成形体10を得る工程(b)と、可動成形型40の各分割型40a、40bを互いに分離し、それぞれの分割型40a、40bを、対面しているセメント系成形体10の表面に対する法線方向に型開きする工程(c)とを含む。

(もっと読む)

無機成形体の製造方法

【課題】 生産性に優れ、耐水性、耐凍結性が良好であり、建築資材として有用な無機成形体の製造方法を提供すること。

【解決手段】 SiO2 −Al2 O3 系無機質粉体、アルカリ金属珪酸塩、及び水を含む硬化性無機質組成物からなる成形材料を押出成形し、押出される成形材料4にロール3を接触させて凹凸模様などの意匠模様41を施す無機成形体の方法であって、少なくとも成形材料に接触する部分が樹脂製もしくはゴム製のロール3を用い、このロール3に水溶性界面活性剤の水溶液を塗布して意匠模様を施す。

(もっと読む)

成形型及びこれを用いた無機質板の製造方法

【課題】セメント系無機質材料に成形面を押圧して成形面の形状を転写成形する成形型について、この成形型とセメント系無機質材料との間の良好な離型性の確保を、簡便な手法にて容易に達成することができる成形型を提供する。

【解決手段】成形型1の成形面3を多孔性樹脂にて形成することから、成形面3に切削加工等を施すことで成形面3に容易に凹凸形状を形成すると共に、それと同時に成形面3に微細な凹凸を形成することができる。これにより、成形面3に離型油を供給した場合の成形面3と離型油との馴染み性が高くなり、成形面3とセメント系無機質材料5との間の離型性を著しく向上することができる。

(もっと読む)

押出成形装置

【課題】 本発明は、無機質混練材料よりなる原料、例えば粘土を主成分とする原料を押出成形し、化粧面に凹凸模様を形成した押出成形体を歪み無く連続的に形成する押出成形装置に関するものである。

【解決手段】 無機質混練材料よりなる原料2aを押出成形部Aにより押し出し、押出成形された押出成形体αに化粧面加工部Fにより凹凸模様α1を形成する押出成形装置Pにおいて、押出機2に口金3を連結すると共に、口金3より押し出される板状の連続成形体αを、口金3出口に一体に設置した第1エンボスロール部Eにより加工し、その後、押出成形体αのスピードと異なる回転スピードのロール部10よりなる第2エンボスロール部Gにより加工し、押出成形体αの化粧面α1に凹凸模様γを形成した押出成形装置Pである。

(もっと読む)

押出成形装置

【課題】 本発明は、無機質混練材料よりなる原料、例えば粘土を主成分とする原料を押出成形し、化粧面に凹凸模様を形成した押出成形体を歪み無く連続的に形成する押出成形装置に関するものである。

【解決手段】 無機質混練材料よりなる原料2aを押出成形部Aにより押し出し、押出成形された押出成形体αに化粧面加工部Fにより凹凸模様α1を形成する押出成形装置Pにおいて、押出機2に口金3を連結すると共に、口金3より押し出される板状の連続成形体αを、口金3出口に一体に設置した口金部エンボスロール部Eにより加工し、その後、複数個の径の異なるエンボスロール9よりなるエンボスロール部Gにより徐々に加工し、押出成形体αの化粧面α1に凹凸模様γを形成した押出成形装置Pである。

(もっと読む)

押出成形装置

【課題】 本発明は、無機質混練材料よりなる原料、例えば粘土を主成分とする原料を押出成形し、化粧面に凹凸模様を形成した押出成形体を歪み無く連続的に形成する押出成形装置に関するものである。

【解決手段】 無機質混練材料よりなる原料2aを押出成形部Aにより押し出し、押出成形された押出成形体αに化粧面加工部Fにより凹凸模様α1を形成する押出成形装置Pにおいて、押出機2に口金3を連結すると共に、口金3より押し出される板状の連続成形体αを、口金3出口に一体に設置した口金部エンボスロール部Eにより加工し、その後、複数個の分割ロール13よりなるエンボスロール9を複数個形成したエンボスロール部Gにより徐々に加工し、押出成形体αの化粧面α1に凹凸模様γを形成した押出成形装置Pである。

(もっと読む)

押出成形装置

【課題】 本発明は、無機質混練材料よりなる原料、例えば粘土を主成分とする原料を押出成形し、化粧面に凹凸模様を形成した押出成形体を歪み無く連続的に形成する押出成形装置に関するものである。

【解決手段】 無機質混練材料よりなる原料2aを押出成形部Aにより押し出し、押出成形された押出成形体αに化粧面加工部Fにより凹凸模様α1を形成する押出成形装置Pにおいて、押出機2に口金3を連結すると共に、口金3より押し出される板状の連続成形体αを、口金3出口に一体に設置した第1エンボスロール部Eにより加工し、その後、複数の回転スピードの異なるロール部10よりなる第2エンボスロール部Gにより加工し、押出成形体αの化粧面α1に凹凸模様γを形成した押出成形装置Pである。

(もっと読む)

1 - 17 / 17

[ Back to top ]