Fターム[4G146BB05]の内容

炭素・炭素化合物 (72,636) | 製造−前処理、ピッチ等の製造、処理 (3,151) | 原料の前処理、ピッチ等の製造・処理 (1,789) | 機械的、物理的処理 (726) | 成形、積層 (215)

Fターム[4G146BB05]に分類される特許

201 - 215 / 215

炭素系材料及びその製造方法、複合材料及びその製造方法

【課題】 表面の濡れ性が改善された炭素系材料及びその製造方法を提供することにある。また、炭素系材料が均一に分散された複合材料およびその製造方法を提供することにある。

【解決手段】 炭素系材料の製造方法は、工程(a)、工程(b)、工程(c)を有する。工程(a)は、エラストマーと、少なくとも第1の炭素材料と、を混合し、かつ剪断力によって分散させて複合エラストマーを得る。工程(b)は、複合エラストマーを熱処理し、エラストマーを気化させて第2の炭素材料を得る。工程(c)は、第2の炭素材料を、融点の低い元素Yを有する物質と共に熱処理し、元素Yを有する物質を気化させる。

(もっと読む)

炭化脱臭材の製造方法

【課題】 アンモニア吸着性能を大幅に向上させて活性炭と同程度の脱臭性能を得る炭化脱臭材の製造方法を提供すること。

【解決手段】 造粒機12により乾燥汚泥11を所定形状に造粒し、この造流汚泥13を炭化炉14にて炭化し、この炭化汚泥15に添着装置16でリン酸を添着させたことにより、アンモニアの吸着性能が大幅に向上し、汚泥炭化物の脱臭剤への適用が可能になった。

(もっと読む)

炭素系材料及びその製造方法、複合材料及びその製造方法

【課題】 本発明の目的は、表面が活性化された炭素系材料及びその製造方法を提供することにある。

【解決手段】 本発明にかかる表面が活性化された炭素系材料の製造方法は、エラストマー30と、炭素材料40と、を混合し、かつ剪断力によって該炭素材料40を分散させて複合エラストマーを得る工程(a)と、複合エラストマーをエラストマーが気化する温度で熱処理し、複合エラストマー中に含まれるエラストマーを気化させる工程(b)と、を含むことを特徴とする。

(もっと読む)

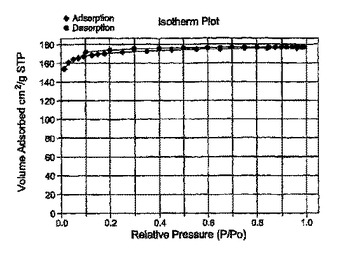

芳香族有機前駆体からのモノリシック多孔性カーボンディスクの製造方法

【課題】

【解決手段】

ポリイミドかポリベンズイミダゾールのどちらか、又はポリイミド及びポリベンズイミダゾールの双方から成る粉末状のプレポリマ有機前駆体由来のモノリシック及び金属ドープモノリシック多孔性カーボンディスクの製造方法を開示する。この粉末を圧密(圧縮)してディスクにし、熱分解して、所望のカーボンディスクを形成する。また、カーボンをプレポリマ有機前駆体に加えて、多孔性カーボン−カーボン合成ディスクを調製する。

(もっと読む)

単層カーボンナノチューブ及びその製造方法

【課題】 直径の小さな(例えば、1nm未満の)単層カーボンナノチューブを高い割合で含む単層カーボンナノチューブ集合体、及び直径の小さな単層カーボンナノチューブを選択的に製造する方法を提供する。

【解決手段】 本カーボンナノチューブ製造方法は、アーク放電法に基づく製造方法であって、単層カーボンナノチューブを生成する雰囲気ガスとして、ネオン及び水素を含み、そのうちのネオンの含有割合が35〜65モル%である混合ガスを使用する。好ましくは、アーク放電の発生に使用する陽極が、鉄触媒を含有する。得られた単層カーボンナノチューブ集合体に含まれる単層カーボンナノチューブは、80質量%以上が1nm未満の直径である。好ましくは、前記単層カーボンナノチューブは、直径分布のピークが0.7〜0.9nmの範囲内にある。

(もっと読む)

リチウムイオン二次電池用負極炭素材料、及びその製造方法

【課題】 米の中白糠又は上白糠を有効利用して、従来品と同等のリチウムイオン二次電池用負極炭素材料をより安価に製造することのできるリチウムイオン二次電池用負極炭素材料の製造方法を提供する。

【解決手段】 玄米から果皮及び種皮が取り除かれた米澱粉部位を、焼成してなることを特徴とするリチウムイオン二次電池用負極炭素材料。前記米澱粉部位が玄米を精米した際の中白糠又は上白糠であることが好ましく、該リチウムイオン二次電池用負極炭素材料の粉末X線(CuKα)回折図が、2θ=40〜50°に比較的ブロードなピークと、2θ=42〜44°に、よりシャープなピークとを有することが好ましい。

(もっと読む)

カーボンナノチューブの製造方法及び精製方法

【課題】 純度の高いカーボンナノチューブを製造する方法、及び未精製又は純度の低いカーボンナノチューブを精製する方法を提供する。

【解決手段】 本発明のカーボンナノチューブの製造方法は、カーボンナノチューブを含む炭素質材料を用意する工程、及び前記炭素質材料に、鉄材と過酸化水素とを添加して、カーボンナノチューブを精製する工程を含む。前記鉄材として、鉄粉末を用いることが好ましい。鉄粉末は、炭素質材料の合計100質量部に対して、0.5〜20質量部の割合で用いられることが好ましい。

(もっと読む)

微細構造を有するアモルファスカーボン多電極の製造方法

【課題】 微小電極間の配置関係を高精度に制御できるような、微細構造を有するアモルファスカーボン多電極の製造方法を提供すること。

【解決手段】 本発明の微細構造を有するアモルファスカーボン多電極の製造方法は、(a)アモルファスカーボン化可能な樹脂を台座と該台座上に設けられた所望の形状とを有する成形物に一体成形する工程;(b)該樹脂成形物を不活性雰囲気中または非酸化性雰囲気中で焼成して、アモルファスカーボン化物を得る工程;(c)該得られたアモルファスカーボン化物を封止樹脂で封止する工程;および(d)該封止されたアモルファスカーボン化物から不要部分を除去してアモルファスカーボン多電極を得る工程;を含む。

(もっと読む)

重金属類の捕捉材、および重金属類の分離除去方法

【課題】 有機性廃棄物を原料として使用することによって、その有効活用を図りつつ、水系や土壌などに存在する重金属類の除去に適した捕捉材を提供する。

【解決手段】 RDFを原料供給フィーダー102に入れ、ロータリーキルンからなる一次乾留炉104に供給して一次乾留を行なう。得られた一次乾留物105を、解砕機106で解砕して細かくし、ミキサー118を使用し、バインダー供給フィーダー120から供給されるバインダーと十分に混合する。この混合物をブリケット成形機122により成形し、ロータリーキルンからなる乾留炉128により乾留することにより、重金属類の捕捉材150を得る。

(もっと読む)

繊維状炭素微粒子およびその製造方法

【課題】媒体への分散性が改良された新規な構造の繊維状炭素微粒子を提供する。

【解決手段】短径が5nm以上5μm以下の繊維状炭素微粒子であって、下記の式(I)で定義される表面粗度の平均値が8.0%以上の凹凸構造を有する繊維状炭素微粒子。

【数1】 (もっと読む)

(もっと読む)

炭水化物由来のポーラスカーボン

二つのピークを有する容積ポアサイズ分布によって特徴づけられるポーラスカーボンであり、前記ピークの1番目が0.5nmと1.0nmの間であり、前記ピークの2番目が1.0nmと5.0nmの間であるポーラスカーボン。該ポーラスカーボンは、有機電界質中での少なくとも40F/cm3の体積比容量と、約2nmと約30nmの間の平均ポア径と、少なくとも900m2/gの表面積、および/または少なくとも0.4g/cm3の密度を有してよい。かかるカーボンを作製するための方法は、a)炭水化物、脱水成分、および非金属陽イオンポア形成剤を含んでなる混合物をキュアすること、およびb)キュアされたカーボンを、約100m2/gと約3000m2/gの間の表面積を有するポーラスカーボンを与えるのに有効な条件下に炭化することを含む。脱水成分および非金属陽イオン成分は、1つの化合物の二つの成分を含んでなってもよい。  (もっと読む)

(もっと読む)

結晶種の制御された配置を伴う超研磨粒子の合成

超研磨粒子を合成するための改良された方法は、高収率及び狭い粒度分布を有する高品質の産業用超研磨粒子を提供する。この合成方法は、原材料(12)及び触媒材料(14)の実質的に均一な混合物又は原材料及び金属触媒の相を形成する工程を含む。複数の結晶種(20)は、混合物中の所定パターン中又はその層の1つの上に配置され、成長前駆体(24)を形成する。成長前駆体は、超研磨結晶が所望な成長度のために十分な時間、熱力学的に安定な温度及び圧力に維持される。都合のよいことに、結晶種のパターン化された配置及び開示されたプロセスは、合成八面体ダイヤモンドの製造を可能にし、一般的に改良された成長条件を可能にする。結果として、成長した超研磨粒子は、典型的には、高品質粒子及び狭い粒度分布で高収率を有する。  (もっと読む)

(もっと読む)

耐炎ポリマー含有溶液および炭素成形品

本発明の目的は、従来にない形状の耐炎成型品をも得ることができる成形加工性の優れた耐炎ポリマー、耐炎ポリマー溶液およびこれらを簡便に得られる製造方法を提供すること、ならびに耐炎ポリマー用いた炭素成型品およびそれらを簡便に得られうる製造方法を提供することにある。

その解決手段としては、アミン化合物で変性された耐炎ポリマーおよび極性有機溶媒に溶解した耐炎ポリマー含有溶液、アミン化合物で変性された耐炎ポリマーにより一部または全部が構成されてなる耐炎成形品、アミン化合物で変性された耐炎ポリマーを炭化してなる炭素成分により一部または全部が構成されてなる炭素成形品、並びにそれらの製造方法である。耐炎ポリマーを含有する溶液であることから、さらに加工することにより種々の形状の成型品を得ることができる。

(もっと読む)

電気二重層キャパシタの電極用活性炭の製造方法

【課題】優れた耐久性を備え,高い静電容量を長期に亘り維持することが可能な,電気

二重層キャパシタの電極用活性炭を得る。

【解決手段】炭素化物にアルカリ賦活処理を施して,電気二重層キャパシタの電極用活性炭を製造するに当り,炭素化物として,平均真比重MG が1.450〜1.650であり,且つ真比重の範囲rが0.025以下であるものを用いる。

(もっと読む)

配向性グラファイト粉末およびその製造方法

【課題】 グラファイトが有する各種諸特性を維持した配向性の高いグラファイト粉末、及びそれを温度プロセスのみで作製する製造方法を提供する。

【解決手段】 ポリイミドなどのシート状の炭素系高分子を出発原料とし、所定の温度プロファイルに従って前記出発原料を所定雰囲気下で焼成する温度プロセスのみで形成する。具体的には、ポリイミド等の芳香族高分子のシートを準備する工程と、前記シートを1000℃から1400℃の温度範囲から選ばれる所定の温度で予備焼成する工程と、再び常温から温度上昇させて2500℃以上の所定温度において本焼成する工程で作製する。

(もっと読む)

201 - 215 / 215

[ Back to top ]