Fターム[4K001BA02]の内容

Fターム[4K001BA02]に分類される特許

581 - 596 / 596

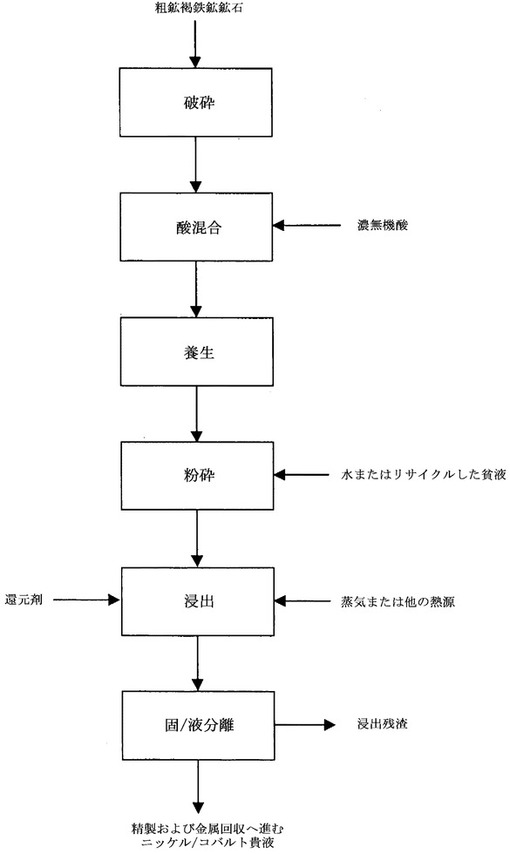

濃酸との反応および水浸出によるラテライト鉱石からのニッケルおよびコバルト回収法

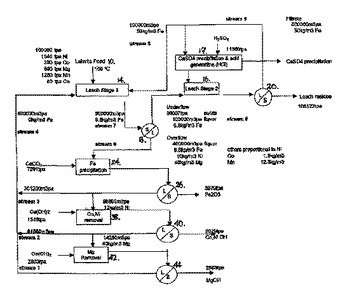

二段階手順で褐鉄鉱およびサプロライトを含有するラテライト鉱石を浸出する手順である。第一段階は、鉱石の濃無機酸との混合および反応からなり、ならびに第二段階は、水中の酸/鉱石混合物のスラリーの調製、ならびにニッケルおよびコバルトを溶解するための混合物の浸出からなる。鉄は、主にジャロサイト以外の第二鉄の酸化物または水酸化物として、固形浸出残渣中のニッケルおよびコバルトから効率的に分離される。

(もっと読む)

(もっと読む)

金属酸化物の処理方法

【課題】金属酸化物の溶融還元に使用した還元排ガスで金属酸化物を予備加熱して金属酸化物の溶融還元のために必要とする熱エネルギー量を低減することが出来る様に改良された処理方法を提供する。

【解決手段】底部に分離室を備え且つ2つの還元ガス供給口を有する筒状容器から成る旋廻燃焼装置と、旋廻燃焼装置の分離室上部に接続されたロータリーキルンと、筒状容器頂部に接続されたサイクロンから構成される処理装置を使用し、ロータリーキルンに金属酸化物を導入して予備加熱し、得られた金属酸化物と還元排ガスとの混合流体をサイクロンに導入して金属酸化物と還元排ガスとに分離し、分離された金属酸化物を筒状容器に導入して高温の還元ガスによって溶融還元し、底部の分離室にて溶融金属をスラッグから分離して回収すると共に還元排ガスをロータリーキルンに供給する。

(もっと読む)

単一流動層を用いた直接還元工程

金属含有材を直接還元する工程は、金属含有材、固体炭素質材料、酸素含有ガスおよび流動化ガスを流動層容器内の流動層へ供給し、流動層容器内の流動層を維持することと、金属含有材を流動層容器内で少なくとも部分的に還元することと、少なくとも部分的に還元された金属含有材を含む生成物を流動層容器から排出することとを含む。本工程は、(a)流動層容器内における金属リッチな区域で金属含有材を還元すること、(b)流動層容器内における炭素リッチな区域内に垂直±40°の範囲の酸素含有ガス下方流を噴射し、酸素と、金属含有材(金属化された材料を含む)、固体炭素質材料およびその他の被酸化性固形物、ならびにガスとの流動層内での反応により熱を発生させること、ならびに(c)流動層容器内の固形物の動きによって炭素リッチな区域から金属リッチな区域に熱を伝達することを特徴とする。金属リッチな区域は流動層容器の下部に形成され、炭素リッチな区域は流動層容器の上部の下に位置する中間部に形成される。酸素含有ガスは流動層容器の中央領域に噴射される。

(もっと読む)

(もっと読む)

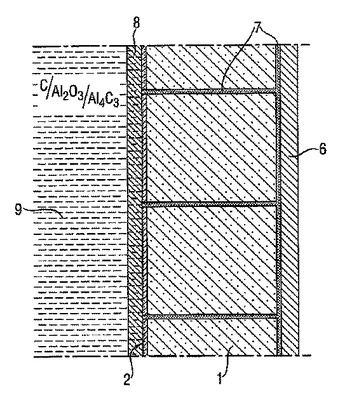

炭素還元炉用ライナ

アルミナ生産のための炭素還元炉の鋼シェル用内部ライニングは、黒鉛の基層及び耐火材の被覆層を有する。耐火材は、サイアロン(Si−Al−O−N)によって結合されるコランダム(Al2O3)である。ライニング構造は、融解スラグに対する保護を提供し、かつそれは、COに富む融解炉内雰囲気によって侵蝕されない。更に、ライニングは融解物を汚染せず、かつそれは、電力遮断の場合に効果的な熱放散システムを提供する。  (もっと読む)

(もっと読む)

炭素熱還元炉用の耐破壊性電極

アルミナの炭素還元によるアルミニウム製造用の黒鉛電極は、低温区画内の融解浴に沈められ、又は高温区画の側壁内に水平に配置される。電極は、25μm〜3mmの全粒径範囲にわたるコークス粒子の混合物を使用し、かつピッチにより全てのコークス粒子を効果的に湿らせるべく強力なミキサを使用することで製造される。電極は、少なくとも20N/mm2の曲げ強度を持つ。強力なミキサと併せて全範囲にわたり連続した粒径を使用することで、粒子の幾何学的充填度は著しく向上し、従って材料密度が増加し、その結果従来の黒鉛電極と比較して高い機械的強度並びに導電率が得られる。 (もっと読む)

成分及び/又は成分の配合物を互いに分離する方法、その装置、及びその装置の使用

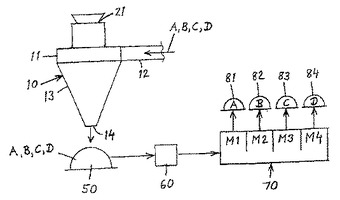

この発明は、例えば、成分及び/又は成分の配合物のように、異なる材料を互いに分離する方法に関する。ガス媒体用の制限された出口スリット21及び処理された材料用の下部出口14を有するサイクロン装置10内で材料A〜Dを予め処理することにより、サイクロン装置10が材料A〜Dをより小さい成分に分解すると共に材料の磁気特性を変化させて、その後、異なる材料A〜Dが、磁気分離手段M1〜M4によって、互いに分離される。  (もっと読む)

(もっと読む)

酸化金属材料からの金属の回収

【課題】酸化金属材料からターゲット金属を回収するためのプロセスを提供する。

【解決手段】酸化金属材料からターゲット金属を回収するためのプロセスは、浸出段階において、溶液中にターゲット金属を浸出させるために酸性ハロゲン化物水溶液を用いて酸化金属材料を浸出させ、前記浸出溶液が、金属ハロゲン化物を含む溶液に硫酸を添加することにより生成されるステップと、前記溶液を、前記浸出段階から、前記金属ハロゲン化物が溶液中に維持されるのに前記ターゲット金属が前記溶液から回収されるターゲット金属回収段階に送るステップと、前記溶液の中の前記金属ハロゲン化物とともに前記溶液を前記ターゲット金属回収段階から前記浸出段階に戻すステップとを含んでいる。  (もっと読む)

(もっと読む)

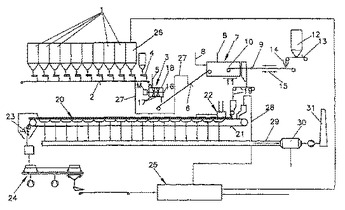

焼結用混合原材料を生産する工程

本発明は、少量の鉱石、少なくとも一の添加物、後続の焼結工程からの残渣焼結物、及び任意的にバインダを含むとともに、混合とそれに続く粒状化によって生じる焼結用混合物原材料の生産のための方法に関する。本発明は、システムの鍋部の消耗及びそれによる作業の失敗を防止することにより、高い生産性を得ることを目的としている。前記方法によれば、残査焼結物の添加は、鉱石が添加物及び任意的に供給されたバインダと混合された後に行われる。  (もっと読む)

(もっと読む)

アナターゼ機械精鉱からの高いTiO2含有量及び低い放射性核種元素含有量を有するチタン精鉱の製造方法

本発明は、アナターゼ機械精鉱から、低い放射性核種元素含有量を有するチタン精鉱を製造する独特な方法に関する。この高いTiO2含有精鉱は、本質的に二酸化チタン顔料製造の塩化物工程に向けられる。ここに記載された工程は基本的に、次の単位操作シーケンス:いずれも流動床反応器又は回転キルン中で行われる、空気中のか焼、及び水素又はその他の還元ガスによる還元、還元生成物の低強度磁力選鉱、低強度磁力選鉱の結果生じる非磁性分級物の高強度磁力選鉱、高強度磁力選鉱の生成物の塩酸浸出、浸出生成物の濾過及び脱水、連続空気又は酸素流で、かつフッ化ナトリウム(NaF)及び非晶質シリカ(SiO2)の混合物の存在下での脱水した材料の高温酸化、酸化鉱物の高速冷却、フッ化ナトリウムの存在下での酸化生成物の塩酸浸出、第2浸出及び高強度磁力選鉱の生成物の濾過及び乾燥、を介してアナターゼ機械精鉱を加工処理することを含み、この最終磁力選鉱の非磁性分級物が、最終生成物になる。この方法は、事実上全ての関与する単位操作の改善である、現在公知のステップシーケンスの変更、及び放射性核種除去機構の独特な使用を特色とする。  (もっと読む)

(もっと読む)

金属−酸素化合物を還元する方法および装置

本発明は、炭素が還元剤として作用する、金属−酸素化合物を還元する方法であって、第一反応工程で、該金属−酸素化合物を含む反応室中にCOガスを、COが固体炭素および二酸化炭素に転化される条件下で通過させ、それによって形成された固体炭素を該金属−酸素化合物に導入すること、および第二反応工程で、該第一反応工程で金属−酸素化合物に導入された該炭素により、該金属−酸素化合物を還元することを含んでなり、少なくとも該第二反応工程で、該金属−酸素化合物の還元を促進するのに有効な第一助触媒材料が存在し、該第一助触媒材料が、第一助触媒金属および/または第一助触媒金属の化合物を含んでなる、方法に関する。本発明は、炭素が還元剤として作用する、金属−酸素化合物の還元を行う装置にも関する。  (もっと読む)

(もっと読む)

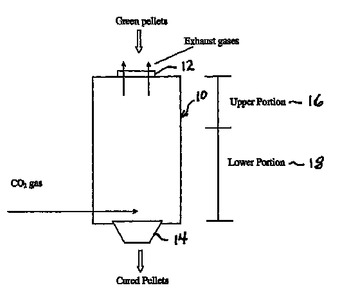

自己還元する低温結合ペレット

自己還元する低温結合ペレット、ならびに溶鉱炉製鉄、非噴射空気炉製鉄、および鋼製錬炉におけるすべての種類の製鋼などを含む多くの種類の鋼鉄を製錬するための、自己還元する低温結合ペレットの製造方法。自己還元する低温結合ペレットは、鉄鉱石濃縮物、炭質還元剤、および結合剤として特別な要件を有する細かく粉砕されたポートランドセメントクリンカを含む。成分はすべて混合されて、混合物を形成する。混合物がボーリングディスクまたは回転ドラムの中に置かれ、水が加えられると、ペレットが生成される。通常約8−16mmの範囲の予め定められた大きさのペレットは、ローラスクリーンを使用することによって得られる。ペレットは、次いで、硬化装置の中に連続的に置かれる。硬化装置の内部で、ペレットは水和され、約100−300℃の温度範囲の、二酸化炭素を含む高温ガスを使用することによって炭酸塩化されることになる。その後、乾燥後に、乾燥されたペレットは硬化装置から排出され、使用可能な状態になる。  (もっと読む)

(もっと読む)

チタン含有組成物から二酸化チタンを回収するための方法

本発明は、焙焼および選択的浸出ステップを組み合わせることによって、酸化チタン含有組成物(例えば、低品位のまたは高度放射性TiO2鉱石など)の選鉱を改善することに努める。 (もっと読む)

低品位のニッケルまたはコバルト含有材料のヒープリーチングによりニッケルとコバルトを回収する方法

ラテライト鉱からのニッケルとコバルトの回収方法であって:a)鉱石を選鉱して、選鉱され品位向上した鉱石フラクションと、実質的に微粉および粘土物質を含まない、粗く、ケイ質の低品位の不合格フラクションとに分離する工程と;b)ニッケルとコバルトを回収するために、品位向上した鉱石フラクションを別に処理する工程と;c)低品位の不合格フラクションに対して酸添加溶液を用いてヒープリーチング処理を施してさらにニッケルとコバルトを回収するためのヒープ浸出液を作る工程とを含む方法。 (もっと読む)

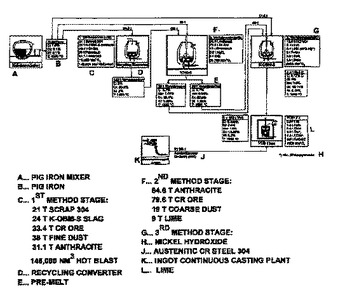

合金化した溶融金属の製造方法及び関連する製造プラント

本発明は、いくつかの反応容器内における同期した方法の段階で、特に鋼のための溶融鋼、またはクロムまたはニッケルとクロムで合金化される合金鉄である溶融金属を製造するための方法及びそのための製造プラントに関する。 本発明の目的は、製造コストを低減し、且つ溶融金属のバッチに対する製造時間を、下流に配置された連続鋳造プラントのサイクル時間と同期させることである。 これを達成するために:第1の方法の段階では、合金化剤キャリアがベース溶融物に導入され、次に還元剤、リサイクルされたスラグ、及び/またはスラグ形成剤とエネルギーキャリアが添加され、第1の合金前溶融物を製造するために、酸素キャリアを用いた上部吹き込み及び下部吹き込みのプロセスの作用により、合金化剤キャリアが溶融且つ大部分まで還元され;第2の方法の段階では、ベース溶融物及びクロムキャリアがオプションとして導入され、次に還元剤、リサイクルされたスラグ、及び化石エネルギーキャリアが添加され、第2の合金前溶融物を製造するために、酸素キャリアを用いた上部吹き込み及び下部吹き込みプロセスの作用により、クロムキャリアが溶融且つ大部分まで還元され;第3段階では、スラグ形成剤に加え、特に合金鉄である合金化剤が第2の合金前溶融物に添加され、予め定められた化学分析と温度で合金溶融物を製造するために、酸素キャリアを用いた上部吹き込み及び下部吹き込みプロセスの作用により、脱炭素プロセスが実行される。  (もっと読む)

(もっと読む)

還元金属の製造方法

【課題】回転炉を用いて銑滓分離を行うプロセスにおいて、鉄鉱石などの原料の投入から銑滓分離までに要する時間を短くして、生産性を向上する。

【解決手段】移動型炉床炉の水平移動する炉床上に、金属含有物および固体還元剤を含む混合原料を積載して、この混合原料が炉内を移動する間に加熱して還元すると共に、少なくとも一度は溶融した状態とすることにより、メタルとスラグとを分離して還元金属を製造するに当たり、前記加熱の前に、混合原料を加圧して圧密化する。

(もっと読む)

揺動キルンによる還元溶融方法及びこの還元溶融方法に使用するキルン

【課題】 ロータリーキルンを使用した方法にあった問題点を解決すること。

【解決手段】 金属成分を含むダスト・スラッジ類及び鉄鉱石に還元材を添加、加熱して排出側に向けて下り勾配となるように配置されたキルン31で還元し、亜鉛除去や溶融してスラグを分離し金属を回収する還元溶融操作方法である。装入したダスト・スラッジ類をキルン31の往復回転揺動により排出端まで搬送する。フリーボード3内におけるバーナー火炎5aからの熱供給により還元・脱亜鉛及び溶融操作を行う。

【効果】 金属成分を含むダスト・スラッジ類の有価金属回収及びスラグの再資源化における処理を安定して行なうことで、処理量の増加や燃料原単位の低減、処理コストの低減を図ることができる。

(もっと読む)

581 - 596 / 596

[ Back to top ]