Fターム[4K017FA17]の内容

金属質粉又はその懸濁液の製造 (21,321) | 物理的製造条件 (664) | 噴霧条件 (223) | 噴霧媒質 (157) | 液体 (62) | 水 (58)

Fターム[4K017FA17]に分類される特許

1 - 20 / 58

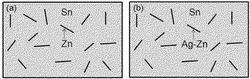

鉛フリーはんだ合金及びその製造方法

【課題】 耐酸性及び軟性に優れた 鉛フリーはんだ合金、及びその製造方法を提供する。

【解決手段】 Sn−Zn系 鉛フリーはんだ合金に、Agを1〜5重量%添加させ、Ag−Zn合金相であるガンマ(γ)及びエプシロン(ε)相の分率を5〜20体積%に形成することで、前記 鉛フリーはんだ合金の軟性だけではなく前記合金の耐酸性を大幅に改善させる。

(もっと読む)

磁性材料、磁性材料の製造方法および磁性材料を用いたインダクタ素子

【課題】高周波領域で高いμ’と低いμ”を備え特性に優れた磁性材料を提供する。

【解決手段】実施の形態の磁性材料は、Fe、Co、Niからなる群から選ばれる少なくとも1つの磁性金属を含有し、粒径が1μm以上平均粒径が5μm以上50μm以下の複数の第1の磁性粒子と、Fe、Co、Niからなる群から選ばれる少なくとも1つの磁性金属を含有し、粒径が1μm未満平均粒径が5nm以上50nm以下の複数の第2の磁性粒子と、第1の磁性粒子および第2の磁性粒子間に存在する介在相と、を備える。

(もっと読む)

複合磁性材料

【課題】インダクタ、チョークコイル、トランス等電磁気部品の小型化及び高周波域で使用可能な磁気特性の優れた複合磁性材料を提供する。

【解決手段】Fe−Si−Al系の金属磁性粉末と結着材とを添加混合し、加圧成形して成形体とした後、前記成形体に熱処理を施した複合磁性材料において、前記金属磁性粉末は異なる酸素濃度を有した金属磁性粉末A、金属磁性粉末Bからなり、前記金属磁性粉末Aの酸素濃度が1500〜6500ppm、前記金属磁性粉末Bの酸素濃度が400ppm以下であり、前記金属磁性粉末中における前記金属磁性粉末Bの含有量を5〜25wt%の範囲とし、前記金属磁性粉末Aの平均粒径をDA、前記金属磁性粉末Bの平均粒径をDBとしたとき、DBとDAが、DB/DA≦0.16となる関係を満たすこととする。

(もっと読む)

固体粒子の製造装置、固体粒子の製造方法及び塗布液

【課題】より微細な固体粒子を得る。

【解決手段】固体粒子の製造装置1は、固体材料と液体の混合物を収容する容器2と、その容器2内の混合物を加圧する加圧装置3と、容器2内の混合物を加熱する加熱装置4と、容器2内の混合物を液体の沸点が固体材料の融点以上となる圧力に加圧し、加圧状態の液体の沸点より低く固体材料の融点以上の温度に加熱して、固体材料が液体中で溶融した溶融混合物を生成するように加圧装置3及び加熱装置4を制御する制御装置8と、容器2内の溶融混合物を容器2外に噴霧する噴霧装置6と、その噴霧装置6により溶融混合物が噴霧され、固体材料が粒子化されて形成された固体粒子を回収する回収装置7とを備える。

(もっと読む)

アトマイズ装置

【課題】膜状噴射流面の幅方向全体にわたって金属粒子を均一に微粒化することができるアトマイズ装置を提供する。

【解決手段】複数の噴射ノズルから流体を膜状流体にしてV字形に噴射し、その交差領域に金属の溶湯を流下してアトマイズを行うアトマイズ装置において、上記噴射ノズル2,2は、上記膜状流体F7,F8の幅方向両端部Dにおける上記溶湯に対する上記膜状流体F7,F8の交差角θaが、上記膜状流体の幅方向中央部Eにおける上記溶湯に対する上記膜状流体の交差角よりも小さい角度となるように、噴射角が上記膜状流体の幅方向において変更されていることを特徴とする。

(もっと読む)

導電性ペースト用銅粉及び導電性ペースト

【課題】耐酸化性を維持しつつ、焼結温度特性を500〜900℃の範囲で自在にコントロールできる新たな導電性ペースト用銅粉を提案する。

【解決手段】Al(アルミニウム)及びP(リン)を含有する導電性ペースト用銅粉であって、 Al濃度が0.01atm%以上0.80atm%未満であり、且つ、当該Al濃度とD50(μm)との積によって算出されるAl換算量(Al濃度×D50)が2.00以下であることを特徴とする導電性ペースト用銅粉を提案する。

(もっと読む)

軟磁性粉末、軟磁性粉末の製造方法、圧粉磁心および磁性素子

【課題】高周波数域での損失(鉄損)が小さい低損失の圧粉磁心を製造可能な軟磁性粉末、この軟磁性粉末を容易に製造することができる軟磁性粉末の製造方法、軟磁性粉末を用いて製造された低損失の圧粉磁心、およびこの圧粉磁心を備えた磁性素子を提供すること。

【解決手段】チョークコイル10は、トロイダル形状の圧粉磁心11と、この圧粉磁心11に巻き回された導線12とを有する。圧粉磁心11は、軟磁性粉末と結合材とを混合し、加圧・成形して得られたものである。圧粉磁心11に用いられた軟磁性粉末は、Feを主成分とし、平均粒径が5〜25μmであり、かつ、最大粒径が63μm未満である金属粉末である。また、この軟磁性粉末は、SiおよびCrの少なくとも一方を含んでいるのが好ましい。軟磁性粉末の各粒子は、それぞれ結合材によって絶縁されているため、チョークコイル10の特に高周波数域における渦電流損失を低減することができる。

(もっと読む)

圧粉磁心および磁性素子

【課題】高周波数域での損失(鉄損)が小さい低損失の圧粉磁心を製造可能な軟磁性粉末、この軟磁性粉末を容易に製造することができる軟磁性粉末の製造方法、軟磁性粉末を用いて製造された低損失の圧粉磁心、およびこの圧粉磁心を備えた磁性素子を提供すること。

【解決手段】チョークコイル10は、トロイダル形状の圧粉磁心11と、この圧粉磁心11に巻き回された導線12とを有する。圧粉磁心11は、軟磁性粉末と結合材とを混合し、加圧・成形して得られたものである。圧粉磁心11に用いられた軟磁性粉末は、Feを主成分とし、平均粒径が5〜25μmであり、かつ、最大粒径が63μm未満である金属粉末である。また、この軟磁性粉末は、SiおよびCrの少なくとも一方を含んでいるのが好ましい。軟磁性粉末の各粒子は、それぞれ結合材によって絶縁されているため、チョークコイル10の特に高周波数域における渦電流損失を低減することができる。

(もっと読む)

非晶質軟磁性粉末、トロイダルコア、インダクタおよびチョークコイル

【課題】 低圧で高密度の成形が可能な非晶質軟磁性粉末を提供し、さらに、この非晶質軟磁性粉末を用いた、従来よりも低損失なインダクタ、トロイダルコイルおよびチョークコイルを提供すること。

【解決手段】 S(硫黄)の含有量が0.01質量%から0.2質量%の範囲であり、ワーデルの実用球形度の平均値が0.90以上である非晶質軟磁性粉末と、10質量%以下の結合材とを含む混合物である成形体1と、成形体1の内部に設けられたコイル2を有している。インダクタンス素子100は一体成形型のインダクタンス素子であり、成形体1はコア部分3を構成し、コイル2の両端は成形体1から露出して端子部分4a、4bを構成している。

(もっと読む)

導電性ペースト用銅粉及び導電性ペースト

【課題】粒度微細ながら耐酸化性、導電性のバランス共に損なわない銅粉、さらには形状や粒度のバラツキが小さく、低含有酸素濃度である導電性ペースト用銅粉及び導電性ペーストを提供する。

【解決手段】 粒子内部にAl、Si、Ge及びGaを0.1atm%〜10atm%、かつSnを0.1atm%〜10atm%含有する導電性ペースト用銅粉。

(もっと読む)

軟磁性粉末及びそれを用いた圧粉磁芯、インダクタ並びにその製造方法

【課題】成形性と軟磁気特性に優れた、耐食性の高い圧粉磁芯およびインダクタを提供する。

【解決手段】水素雰囲気中、500〜1000℃の温度範囲で熱処理を施した、Si量が3〜10重量%、Cr量が3〜10重量%、残部がFeからなる組成の成形性の高い軟磁性粉末を用いることで、高い透磁率と低い鉄損を有する耐食性の良好なインダクタ4が得られる。

(もっと読む)

高強度低合金焼結鋼

重量%で:0.45〜1.50のNiと、0.30〜0.55のMoと、0.3未満のMnと、0.2未満のCuと、0.1未満のCと、0.25未満のOと、0.5未満の不可避不純物とを含み、残りが鉄である、水アトマイズ鉄系鋼粉末であって、Ni及びMoが、拡散合金化プロセスによって合金された、上記粉末。 (もっと読む)

Fe基軟磁性合金粉末及びその製造方法、ならびに、前記Fe基軟磁性合金粉末を用いた磁性シート

【課題】性能係数Q及び複素比透磁率の実数部μ´が共に高いFe基軟磁性合金及びその製造方法、ならびに前記Fe基軟磁性合金を用いた磁性シートを提供する。

【解決手段】少なくともbcc相を有する組織から構成され、Tx1/Tm(end)が、K換算で、0.5以上となる組成を有するFe基軟磁性合金粉末であって、組成式がFe100−a−b−c−d−eSiaXbYcCrdQeで示され、Xは、B,P,Cのいずれか1種、Yは、Nb,Moのいずれか1種、Qは、Co,Ni,Cu,Alのいずれか1種であり、0at%≦a≦21at%,3at%≦b≦15at%,1at%≦c≦5at%,0at%≦d≦5at%,0at%≦e≦5at%である。ここで、Tx1は、DSC曲線にて、bcc槽の結晶か開始温度を示し、Tm(end)は、吸熱曲線の終わりの温度を示す。

(もっと読む)

圧粉磁心及びその製造方法

【課題】高周波数及び高磁束密度でも優れた磁気特性を有する圧粉磁心を提供する。

【解決手段】混合工程では、粒径が75μm以下の純鉄の水アトマイズ粉に対して、比表面積が100〜300m2/g無機絶縁粉末を混合する。混合工程を経た混合物を結着性絶縁樹脂で被覆する被覆工程は、シランカップリング剤を0.1wt%混合して加熱乾燥し、シリコーンレジンを0.3wt%混合して混合し加熱乾燥する。第2混合工程では、混合物と潤滑勢樹脂として0.4wt%のステアリン酸亜鉛とを混合する。第2混合工程を経た混合物を、室温にて成形圧力1500MPaで加圧成形することにより、成形体を形成する。成形体に対して、非酸化性雰囲気にて600℃で2時間の間、焼鈍処理を行う。

(もっと読む)

金属粉末および焼結体

【課題】焼結温度において原子配列が面心立方格子となるような、元々焼結性に劣る組成であっても、焼結性を向上させ、機械的特性に優れた焼結体を容易に製造することができる金属粉末、およびこの金属粉末を用いて製造された機械的特性に優れた焼結体を提供すること。

【解決手段】本発明の金属粉末は、[A]組成物調製工程、[B]成形工程、[C]脱脂工程、および[D]焼成工程を経て、焼結体を製造するのに用いられる粉末である。このような金属粉末は、焼結することによって面心立方格子相を析出する組成を主成分とし、Mn(マンガン)を0.001〜0.3質量%の割合で含むことを特徴とする。この粉末を用いることで、図2に示すような、焼結密度の高い焼結体が得られる。

(もっと読む)

鉄基粉末の製造方法

【課題】高引張り強さ、高靭性、および高寸法精度を有する焼結製品用の鉄基粉末の製造方法の提供。

【解決手段】本発明に係る水噴霧され且つ焼なましされた鉄基粉末を作製する方法は、重量%で、Cr2.5〜3.5%、Mo0.3〜0.7%、Mn0.09〜0.3%、C0.1〜0.9%、O:Cの重量比が1〜4である水噴霧された鉄基粉末を準備する段階と、この鉄基粉末を、H2および制御された量のH2Oの存在する減圧雰囲気で、又は不活性ガス雰囲気で、焼なましする段階とを含む。この方法により、重量%で、Cr2.5〜3.5%、Mo0.3〜0.7%、Mn0.09〜0.3%、Cu<0.10%、Ni<0.15%、P<0.02%、N<0.01%、V<0.10%、Si<0.10%、W<0.10%、O<0.25%、C<0.01%、および残部の鉄と0.5%以下の量の不可避不純物とからなる鉄基粉末が製造される。

(もっと読む)

金属粉及び金属粉の製造方法

【課題】微細で分散性に優れるのみならず、粗大凝集粒子が少ない金属粉及びその製造方法を提供する。

【解決手段】湿式還元反応又は水アトマイズ法により金属粒子及び水を含有する原料スラリーを得る工程と、該原料スラリーを前記金属粒子の濃度が100〜1000g/Lとなるように調整したスラリーを乾燥機に投入し前記スラリーの水分率の低下速度が0.3質量%/分以上10000質量%/分未満の条件で乾燥させる工程とを具備する。

(もっと読む)

中空合金粉

【課題】軽量焼結部材を製造するために好適な原料粉を提供する。

【解決手段】 成分組成が鉄および不可避的不純物からなり、鉄粉粒子内部に空孔を有し、平均粒子径が50μm以上200μm以下、粒子の平均肉厚が10μm以上平均粒子径の1/4以下である中空鉄粉の粒子表面に、合金成分としてMo:2.0質量%以下となるように合金元素粒子を拡散付着させたことを特徴とする中空合金粉。

(もっと読む)

焼結軸受

【課題】異なる種類の複数の金属材料からなり、加工性の悪化や強度低下等の不具合を招くことなく形成できる焼結軸受を提供する。

【解決手段】分離合金粉10を焼結材料として使用することにより、異なる種類の金属材料(例えばSUS鋼11とCu12)の特性を活かすことができる。また、異なる金属からなる各領域の界面の少なくとも一部が合金化されているため、各領域間の結合強度が高められ、焼結軸受の強度が高められる。

(もっと読む)

軟磁性合金粉末および圧粉磁芯

【課題】 比較的大きな直流(磁界)が印加されたときであっても比透磁率が大きく、コアロスも小さい圧粉磁芯に適した軟磁性合金粉末を提供する。

【解決手段】 質量%で、Si:0.5〜8.0%を含み、O:0.5%以下に規制し、残部がFeおよび不可避的不純物からなる成分組成を有するアトマイズ粉末からなり、該アトマイズ粉末は、溶湯のガス噴霧アトマイズ粉末、溶湯のガス噴霧およびこれに続く水噴霧アトマイズ粉末、溶湯のガス噴霧およびこの直後の水冷却アトマイズ粉末の少なくとも1種であり、粉末の粒子形状を2次元的に観察したときの長軸の長さLLと短軸の長さLSとの比LL/LSが平均して1.1から2.1までの間にあるFe−Si系軟磁性合金粉末、および、軟磁性合金粉末と絶縁剤兼結合剤を配合して圧粉成形してなる圧粉磁芯。

(もっと読む)

1 - 20 / 58

[ Back to top ]