Fターム[4K018AB05]の内容

Fターム[4K018AB05]に分類される特許

61 - 80 / 99

焼結金属部品

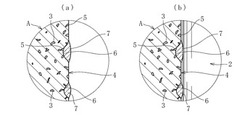

【課題】潤滑油を含浸させた焼結金属摺動部材の摺動特性、特に初期摺動時における摺動特性の改善を図る。

【解決手段】焼結含油軸受1の内周には、支持すべき軸2の外周面と摺動する軸受面4が設けられる。軸受面4には多数の表面開孔5が存在すると共に、多数のディンプル6が設けられる。ディンプル6には、ディンプル6の表面開孔5を介して内部空孔3に引き込まれないような第2の潤滑剤7が保持されている。

(もっと読む)

焼結軸受、軸受装置および軸受装置の製造方法

【課題】内径精度が低い場合でも、内径寸法の修正など容易に行なうことのできる焼結軸受、軸受装置、および軸受装置の製造方法を提供すること。

【解決手段】軸線方向に延びた軸穴110を備えた焼結軸受11は、銅または銅系材料からなる銅層で鉄粉の表面を被覆した銅被覆鉄粉を焼結してなる。鉄粉に対する銅層の被覆率は28重量%から42重量%であって、銅被覆鉄粉の配合割合が焼結軸受11を構成する材料全体に対して70重量%から98重量%である。

(もっと読む)

焼結含油軸受およびその製造方法

【課題】

高面圧条件の下においても、軸受自体の摩耗を抑制しつつ、シャフトの摩耗も抑制することができる焼結含油軸受およびその製造方法を提供する。

【解決手段】

気孔を除く基地部分が、Cuと、Sn、Zn、Ni、Pの少なくとも1種とからなる銅合金相と、フェライト相と、前記フェライト相中に分散する酸化鉄相からなる金属組織を呈する焼結含油軸受とする。より好ましくは前記銅合金相は、Cu:10〜59質量%と、Sn、Zn、Ni、Pのうち少なくとも1種:1〜5質量%とからなり、酸化鉄相は気孔を除く基地部分の断面面積比で3〜20%であり、残部のフェライト相はFeおよび不可避不純物からなる。

(もっと読む)

ナノ構造化超合金構造部材及び製造方法

【課題】ナノ構造化超合金構造材及びその製造方法を提供する。

【解決手段】超合金含有構造部材は、超合金マトリックスと超合金マトリックス内の粒界に分散した複数の硬質相ナノ粒子とを含んでなり、粒界に分散した複数の硬質相ナノ粒子は構造部材の約1〜約30体積%を占め、超合金マトリックス及び基礎超合金マトリックス内の粒界に分散した複数の硬質相ナノ粒子に熱機械加工を施すことで構造部材が形成されている。構造部材の製造方法は、複数の超合金粒子中に新しい粒界を形成するのに有効な転位を超合金粒子マトリックス中に導入する段階と、粒界をピン止めするのに有効な硬質相分散質ナノ粒子を超合金粒子の複数の粒界に導入する段階と、超合金粒子及び硬質相分散質ナノ粒子を熱機械加工して超合金含有構造部材を形成する段階とを含んでなる。

(もっと読む)

水素吸蔵材料及びその製造方法

【課題】水素吸蔵量が十分に高く、且つ、水素の放出温度が十分に低い水素吸蔵材料及びその製造方法を提供する。

【解決手段】マグネシウム単体及び/又はマグネシウム化合物とスズ単体及び/又はスズ化合物とを、真空中、不活性ガス雰囲気中又は水素ガス雰囲気中でボールミリング処理することにより、金属元素として実質的にマグネシウムのみを含む粒子と、金属元素として実質的にスズのみを含む粒子とを含有する水素吸蔵材料を製造する。

(もっと読む)

マグネシウム合金の製造方法

【課題】 マグネシウムマトリックスに化合物を微細分散させてなる強度、耐摩耗性、耐食性が高く、摩擦係数の低いマグネシウム合金の製造方法を提供する。

【解決手段】 純マグネシウム粉末に必要に応じて重量基準で、アルミニウム0.5〜10.0%、マンガン0.10〜0.50%、亜鉛0.1〜2.0%、ケイ素0.5〜5.0%、銅0.5〜3.0%、カルシウム0.5〜2.0%、レアメタル0.5〜3.5%の一種又は2種以上を含み、残部が実質的に不可避的不純物からなる組成の原料粉未に、グラファイト粉末、ダイヤモンド粉末、MgB2粉末、Mg2Si粉末、MgMoO4粉末、Mg(OH)2粉末、MoS2粉末、WS2粉末の1種又は2種以上を合計で3〜20%添加した粉末材料を、メカニカルアロイングする工程と、メカニカルアロイングされた材料を、放電プラズマ焼結法により焼結固化し、空孔率を0.5体積%以下に制御することを特徴とするマグネシウム合金の製造方法。

(もっと読む)

Fe系焼結金属製軸受およびその製造方法

【課題】低コストに製造可能で、かつオイルレス環境下でも優れた摺動特性を発揮し得る焼結金属製軸受を提供する。

【解決手段】フェライト相からなるFe系金属粉末1に、固体潤滑剤としてのMnS粉末2を混合してなる混合粉末3を圧粉成形する。圧粉成形により得られた圧粉成形体4を、浸炭を生じない雰囲気下で焼結することで、フェライト相中にMnSが分散した構造をなすFe系焼結金属製軸受を得る。

(もっと読む)

銅系焼結摺動材料およびそれを用いる焼結摺動部材

【課題】高面圧下での軸受の耐焼付き性および/または耐摩耗性の向上と、異音の発生防止と、給脂間隔の延長とをねらいとした銅系焼結摺動材料と、この銅系焼結摺動材料を裏金に一体化させた焼結摺動部材を提供する。

【解決手段】Cu合金相を母相として、2.0〜35重量%のAlと、25重量%以下のCuと、0.05〜1.5重量%のCと、5〜40重量%のCoと、5〜40重量%のNiと、0.05〜5.0重量%のSi、Mn、Ni、Cr、Mo、V、Ti、P、Co、Snの一種以上を含有するFe合金相が、5〜50重量%分散されてなる焼結組織からなる構成とする。

(もっと読む)

改良された粉末冶金組成物

粉末冶金混合物は、55〜90%の鉄系マトリックス粉末および45〜10%の硬質相粉末を含む(不可避的不純物を除く)組成を有している。ここで、45〜10%の硬質相は、少なくとも30%のFeと、C、Cr、Co、Ni及びWの各元素の少なくともいくつかとの組成(不可避的不純物を除く)を有し、該元素の重量%がFeのwt%との総計が100%になるように下記範囲、1〜3%のC、20〜35%のCr、2〜22%のCo、2〜15%のNi、及び8〜25%のWから選択される、組成を有している。物品(理想的には、バルブシートインサート)に焼結される前の混合物の最も好ましい組成は、(不可避不純物を除いて)、35%の硬質相および65%のマトリックスを含み、2%未満の一種以上の機械加工助剤および固体潤滑剤が加えられてもよい。ここで、硬質相の組成は、2.2%のC、29.1%のCr、4.9%のCo、5.3%のNi、および20.2%のWを含み、残部がFeであり、マトリックス成分は、−高クロム鋼粉末(例えば、18%のCr、12%のNi、2.5%のMo、残部がFe)、−低合金鋼粉末(3%のCu、1%のC、残部がFe;3%のCr、0.5%のMo、1%のC、残部がFe;4%のNi、1.5%のCu、0.5%のMo、1%のC、残部がFe;4%のNi、2%のCu、1.4%のMo、1%のC、残部がFe)、工具鋼粉末(5%のMo、6%のW、4%のCr、2%のV、1%のC、残部がFe)、または焼結中に銅溶浸プロセスと併せて用いられる前述の低合金鋼粉末の1つである。前述したような混合物を焼結することによって、低モリブデン含量を有し、これによって、同様の耐摩耗性を有する従来の焼結材料よりも著しく安価となる、高信頼性の耐摩耗性物品を得ることができる。  (もっと読む)

(もっと読む)

粉末鍛造部材、粉末鍛造用混合粉末および粉末鍛造部材の製造方法ならびにそれを用いた破断分割型コンロッド

【課題】硬さを上昇させることなく、被削性を確保しつつ疲労強度を改善するとともに、破断分割後の自己整合性を確保しうる粉末鍛造部材、粉末鍛造用混合粉末および粉末鍛造部材の製造方法、ならびにその粉末鍛造部材を用いた破断分割型コンロッドを提供する。

【解決手段】混合粉末を予備成形した後に焼結して形成された焼結プリフォームを高温下で鍛造してなる粉末鍛造部材であって、鍛造開始時における焼結プリフォーム中のフリーCu割合が10%以下であるとともに、鍛造後の成分組成が、質量%で、C:0.2〜0.4%、Cu:3〜5%、Mn:0.4%以下(0を含まない)、残部鉄および不可避的不純物よりなり、かつ、フェライト率が40〜90%であることを特徴とする被削性および疲労強度に優れた粉末鍛造部材。

(もっと読む)

耐摩擦摩耗性に優れたCu−Ni−Sn系銅基焼結合金およびその合金からなる軸受材

【課題】強度および耐摩擦摩耗性に優れたCu−Ni−Sn系銅基焼結合金およびその合金からなる軸受材を提供する。

【解決手段】Ni:10〜40%、Sn:5〜25%を含有し、さらに必要に応じて、P:0.1〜0.9%、C:1〜10%、フッ化カルシウム:0.3〜6%、二硫化モリブデン:0.3〜6%を含有し、残部:Cuおよび不可避不純物からなる成分組成、並びにCu(4−x−y)NixSny(ただし、x:1.7〜2.3、y:0.2〜1.3)からなる成分組成の相が分散している組織を有する強度および耐摩擦摩耗性に優れたCu−Ni−Sn系銅基焼結合金その合金からなる軸受材。

(もっと読む)

粉末冶金用鉄基粉末

【課題】流動性に優れ、薄肉のキャビティーに均一に充填することができ、かつ抜出力も高く、成形し得る粉末冶金用鉄基を提供する。

【解決手段】鉄粉の表面に流動性改善粒子を結合剤を介して付着させる。

(もっと読む)

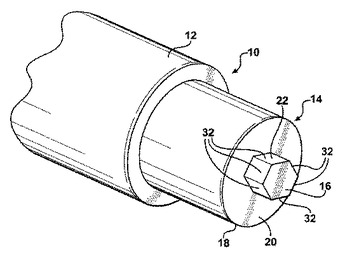

粉末金属摩擦撹拌溶着工具およびその製造方法

摩擦撹拌工具は、回転軸と、粉末金属材料から作られる溶着チップとを有する。  (もっと読む)

(もっと読む)

複合型無機金属化合物ナノ粒子及びその製造方法

【課題】中心部を保護する有機物を該中心部から脱離させて該中心部を金属化させる温度を大幅に低減させて、はんだによる接合の代替に応用できるようにする。

【解決手段】本発明の複合型無機金属化合物ナノ粒子10は、無機金属化合物を含み、表面の略大部分が該無機金属化合物12からなる中心部16の該表面を有機物18で取囲んでいる。

(もっと読む)

自己潤滑性焼結体の原料粉末とその製造方法、自己潤滑性焼結体の製造方法

【課題】粉末冶金法で自己潤滑性焼結体を製造する際に使用する原料粉末として、焼結性が良好なものを得る。

【解決手段】WS2 粒子とNi粒子を、ステンレス鋼ボールが入っている遊星ミルのステンレス鋼ミルポットに入れ、アルゴンガス雰囲気下で、このミルポットを回転する。これにより、WS2 粒子の表面にNi被膜が形成される。このNi被膜を含むWS2 粒子とW粒子とNi−Fe−B粒子を原料粉末として使用し、粉末冶金法により自己潤滑性焼結体を製造する。

(もっと読む)

粉末冶金用鉄基粉末混合物及びその製造方法

【課題】 従来の粉体特性及び圧粉体特性を十分に維持しながら、見掛け密度の安定性、偏析、ホッパからの流出性、流動性、金型からの抜出力をバランスよく確保し、かつ、焼成炉を痛める亜鉛の発生を極力押えた粉末冶金用鉄基混合物の製造方法を提供する。

【解決手段】鉄基粉末にオレイン酸、スピンドル油、タービン油の内から選ばれた1種以上の有機質液体潤滑剤0.01重量%以上0.3重量%以下を加えてから、該鉄基粉末と、合金用粉末及び/又は切削性改善用粉末と、下記の内から選択した異なる融点の2種以上の有機潤滑剤0.2〜1.0重量%とを混合した後、前記有機潤滑剤の内最も低い融点以上、前記潤滑剤の内の最も高い融点以下の温度範囲で加熱・混合し、さらに冷却した後、ステアリン酸亜鉛の粉末0.1〜0.35重量%を単独で添加・混合する。

(もっと読む)

粉末冶金用複合粉末及びその製造方法

【課題】 焼結含油軸受等用の銅被覆鉄を主成分とする粉末冶金用原料粉の製造に際して、焼結原料粉末の流動性及び見掛密度を向上させ、圧環強度等の焼結特性を向上させ、さらにコストを低減化することができる銅被覆鉄粉を主成分とする粉末冶金用複合粉末及びその製造方法を得ることを課題とする。

【解決手段】 20〜43wt%のアトマイズ銅粉とCu含有量が30〜50wt%である銅被覆鉄粉との混合粉からなることを特徴とする流動性及び圧環強度に優れた銅被覆鉄粉を主成分とする粉末冶金用複合粉末、及び鉄粉に銅をめっきし、Cu含有量が30〜50wt%である銅被覆鉄粉を製造した後、この銅被覆鉄粉に20〜43wtのアトマイズ銅粉を添加し、混合することを特徴とする流動性及び圧環強度に優れた銅被覆鉄粉を主成分とする粉末冶金用複合粉末の製造方法。

(もっと読む)

鉛フリー銅系摺動材料

【課題】 Cuめっきを施した固体潤滑剤をCu−Sn合金粉末と混合して焼結すると、空孔の消滅、粒界移動などの通常の焼結現象が起こる過程で、被覆のCuめっき層に合金粉末中のSnが拡散する結果、固体潤滑剤は銅合金マトリックスに強固に接合されるが、焼結銅合金のなじみ性を劣化させる問題を解決する。

【解決手段】 0.1〜15質量%のSnを含有し、残部が実質的にCuであるCu−Sn系合金粒子からなるマトリックス内に、銅系被覆を施したMoS2、黒鉛、WS2、BNなどの固体潤滑剤粒子が分散されてなる鉛フリー銅系焼結摺動材料において、焼結済状態での前記銅系被覆の硬さが前記マトリックスの硬さよりも低いことを特徴とする。

(もっと読む)

焼結摺動材料、摺動部材、連結装置および摺動部材が適用される装置

【課題】 高面圧・低速摺動や揺動などの極めて悪い潤滑条件下での耐焼付き性、耐摩耗性に優れる焼結摺動材料、摺動部材および連結装置を提供する。【解決手段】 本発明に係る焼結摺動材料は、CuまたはCu合金が10〜95重量%含有され、残部がMoを主体とし、相対密度が80%以上である焼結体からなることを特徴とするものである。 (もっと読む)

耐摩耗性焼結合金およびその製造方法

【課題】優れた高温耐摩耗性を発揮するバルブシート材用の耐摩耗性焼結合金を提供する。

【解決手段】全体組成が、質量比で、Mo:5.21〜28.17%、Co:1.15〜19.2%、Cr:0.15〜4.8%、Si:0.05〜2.0%、およびC:0.4〜1.2%であって、残部がFeおよび不可避的不純物からなり、ベイナイト相、またはベイナイトとマルテンサイトとの混合相からなる基地組織中に、Mo珪化物よりなる析出物が一体化して析出したCo基硬質相が5〜40%分散している。

(もっと読む)

61 - 80 / 99

[ Back to top ]