Fターム[4K018CA08]の内容

粉末冶金 (46,959) | 成型 (4,566) | 成型条件が特定されているもの (2,035) | 潤滑剤、成型助剤 (804) | 有機化合物 (605)

Fターム[4K018CA08]の下位に属するFターム

高分子化合物 (262)

Fターム[4K018CA08]に分類される特許

141 - 160 / 343

接合材、半導体装置およびその製造方法

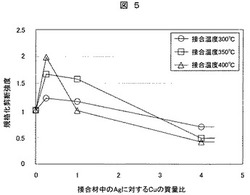

【課題】電子部品中の電気的接合部の接合層に関し、鉛成分を含有せず先行技術よりもより高い接合強度・破壊靱性が得られる接合材、これを接合層として有する半導体装置およびその製造方法を提供する。

【解決手段】本発明に係る半導体装置は、電子部材同士が接合層を介して電気的に接続されている半導体装置であって、前記接合層は10〜1000 nmの結晶粒からなるAgマトリックス中にAgよりも硬度が高い金属Xが分散相を形成した複合金属焼結体であり、前記複合金属焼結体は、前記Agマトリックスと前記金属X分散相との界面が金属接合し、前記電子部材の最表面と前記Agマトリックスとの界面が金属接合し、前記電子部材の最表面と前記金属X分散相との界面が金属接合しており、前記金属X分散相のそれぞれは単結晶体または多結晶体であり、前記多結晶体の金属X分散相はその内部粒界が酸化皮膜層を介さずに金属接合していることを特徴とする。

(もっと読む)

焼結成形品の製造用結合剤

【課題】

従来技術の代替手段となる、焼結成形品製造用の結合剤を提供すること。

【解決手段】

第一融点と80℃における第一蒸気圧を有する第一物質、および、第二融点と80℃における第二蒸気圧を有する第二物質を含み、第一物質および第二物質の最大融点は約150℃であり、かつ、第一物質および第二物質の最小蒸気圧は80℃において約5Torr(667Pa)である、結合剤。

(もっと読む)

粉末冶金用粉末混合物および成形体の製造方法

【課題】高圧力での成形において、金型との摩擦力を十分に低減することができ、金型からの抜き出し時に型かじりなどを生じることがなく、且つ高密度の成形体を適切に得ることができる粉末冶金用粉末混合物を提供する。

【解決手段】鉄基粉末と、該鉄基粉末の表面に有機結合剤を介して付着した合金用粉末と、前記鉄基粉末から遊離した潤滑剤を含む粉末冶金用粉末混合物において、有機結合剤および潤滑剤の25℃における針入度が0.3〜10mmであり、鉄基粉末および合金用粉末の合計量に対する有機結合剤および潤滑剤の合計添加量が0.1〜0.8mass%である。

(もっと読む)

金属多孔質電極基材およびその製造方法

【課題】電極材料および活物質を十分に充填でき、かつこれらが脱落しにくい気孔構造を有し、電池の高性能化を可能とする金属多孔質電極基材を提供する。

【解決手段】金属焼結体の骨格11により辺が構成されてなる複数の多面体が互いに連続状態に形成されている板状の金属多孔質電極基材10であって、骨格11は、最外面10Aに配置された骨格11Aの太さが5μm以上65μm以下、内部に配置された骨格11Bの太さが3μm以上35μm以下、かつ最外面10Aにおける骨格11Aの太さは内部における骨格11Bの太さの1.2倍以上2.5倍以下であり、骨格11の間に形成される空隙12は、その空隙率が97%以上99%以下である。

(もっと読む)

粉末冶金用鉄基混合粉末

【課題】安価な手段で鉄基混合粉末の流動性の改善と圧粉体の抜出力の低減とを両立させ、成形工程や焼結工程の生産性向上と圧粉体や焼結体の歩留り向上とを達成できる粉末冶金技術に用いて好適な鉄基混合粉末を提供する。

【解決手段】粒径が0.001〜10μmの一次粒子3の集合により成る金属多孔質粒子1あるいは、連結したチャンネル構造4を有する金属多孔質粒子1の粒径が1〜100μmであって、かつ潤滑剤2を内包している。該金属多孔質粒子と鉄粉とを混合するして成る鉄基混合粉末。

(もっと読む)

焼結材用粉末

【課題】成形時における潤滑剤の液状化の状態や離型後における成形体表面への潤滑剤の過剰な染み出しに伴う問題が生じ難い焼結材用粉末、この粉末を用いて得られた焼結材用成形体、焼結材、及び焼結材用成形体の製造方法を提供する。

【解決手段】焼結材用粉末は、母相粉末に潤滑剤の粉末が添加されたものである。この潤滑剤は、ずり速度:6(rpm)における粘度をη6(Pa・s)、ずり速度:60(rpm)における粘度をη60(Pa・s)とするとき、粘度η6が100Pa・s以上であり、かつ粘度η60に対する粘度η6の比η6/η60が3以上となる温度域を有する。このようなチクソ性を有する潤滑剤を含有することで、成形時にせん断力が加わった状態では、液状化した潤滑剤により、成形や離型を容易に行うことができ、離型後にせん断力が消失した状態では、潤滑剤がゲル状になることで、過剰な染み出しを抑制することができる。

(もっと読む)

複合磁性粘土材とそれを用いた磁性コアおよび磁性素子

【課題】非晶質金属磁性粉末を用いて、熱処理等の余計な工程を介さず、低加圧あるいは非加圧成形下で高密度で高い透磁率と低コア損失が得られる複合磁性粘土材とそれを用いた磁性コアおよび磁性素子を提供する。

【解決手段】2種以上の平均粒子径の異なる非晶質金属磁性粉末と絶縁結着材の複合材で構成され、且つ、粘土状になっているこの複合磁性粘土材11を用いて低加圧或いは非加圧成形下で、予め所定の温度に加温させた型内に充填し、単位平方センチメートルあたり1kgf〜1×103kgf以内の範囲で形成してなることを特徴とする磁性コア。さらに、磁性素子10、15は、この複合磁性粘土材11を用いて低加圧或いは非加圧成形下で、少なくとも一つの空芯コイル2、または、空芯コイルを予め成形した磁性コア4に挿着し埋設してなることを特徴とする。

(もっと読む)

ベリリウム材充填体およびベリリウム材充填体の成形方法

【課題】ブランケットに用いられた時に、Beの密度を向上させ、微粒子の粒径が小さく、本質的に脆い物質でありながら割れの成長が妨げられ、高い充填化と掃引気体効果の高い流通抵抗とされたベリリウム材充填体およびベリリウム材充填体成形方法を提供する。

【解決手段】BeとTi、V、Zr、Nb、Ta、Ma、W、Yのいずれかの組成を有する粒子が充填容器に充填されて構成されるものであって、これらの組成を有する微粒子が焼結され、化学量論端的組成の単一相の焼結粒子塊が形成され、前記微粒子よりも形状が大きく、化学量論的組成の単一相の粗粒子が、焼結粒子塊間の間隙に充填される。

(もっと読む)

鉄系金属磁性粒子、軟磁性材料、圧粉磁心及びそれらの製造方法

【課題】鉄損が低減せしめられ、しかも鉄粉中の歪みや結晶粒界、不純物の影響が排除された、磁気特性及び保磁力に優れた圧粉磁心の製造に有用な鉄系金属磁性粒子を提供すること。

【解決手段】99.5重量%以上の鉄含有量を有する水アトマイズ鉄粉と、該鉄粉の表面に適用された、アルミニウム酸化物、ケイ素酸化物及びそれらの混合物もしくは複合酸化物からなる群から選ばれた金属酸化物の不動態膜とからなり、かつ前記鉄粉が0.01重量%以下の酸素含有量及び0.0010重量%以下の炭素含有量を有しているように構成する。

(もっと読む)

粉末冶金用鉄基混合粉末

【要 約】

【課 題】 安価な手段で鉄基混合粉末の流動性の改善と圧粉体の抜出力の低減とを両立させ、成形工程や焼結工程の生産性向上と圧粉体や焼結体の歩留り向上とを達成できる粉末冶金技術に用いて好適な鉄基混合粉末を提供する。

【解決手段】 潤滑剤を内包した有機物からなる多孔質粒子と鉄粉とを混合してなる粉末冶金用鉄基混合粉末である。

(もっと読む)

複合焼結体の製造方法および複合焼結体

【課題】組成の異なる複数種の金属粉末により、部分ごとに種類の異なる金属材料で構成された複合焼結体を効率よく製造可能な複合焼結体の製造方法、およびかかる焼結体の製造方法により製造された機械的特性の高い複合焼結体を提供すること。

【解決手段】本発明の複合焼結体の製造方法は、第1の金属粉末と有機バインダとを含む第1の混練物(第1の組成物)21と、第2の金属粉末と有機バインダとを含む第2の混練物(第2の組成物)22とを用い、第1の混練物21および第2の混練物22のうち、第1の混練物21の成形体(一次成形体3)をインサートワークとして、第2の混練物22をインサート成形してなるインサート成形体(二次成形体4)を作製する成形工程と、得られた二次成形体4を焼成し、複合焼結体を得る焼成工程とを有し、第1の金属粉末および第2の金属粉末として、それぞれ平均粒径が1〜30μmのものを用いる。

(もっと読む)

ノズルベーンの製造方法、ノズルベーン、可変ノズル機構およびターボチャージャ

【課題】生産性を向上させるとともに、耐久性および寸法精度に優れたノズルベーンを安

価に製造することができるノズルベーンの製造方法、および、優れた耐久性を有するとと

もに、所望の特性を発揮することができるノズルベーン、可変ノズル機構およびターボチ

ャージャを提供すること。

【解決手段】本発明のノズルベーンの製造方法は、金属粉末と有機バインダーとを含む組

成物を成形し、外周面の一部に平坦部が形成された軸部と、軸部からその軸線に垂直な少

なくとも1方向に突出するように形成された翼部とを備える成形体を得る成形工程Aと、

成形体中から有機バインダーを除去し、脱脂体を得る脱脂工程Bと、脱脂体を焼成し、焼

結体を得る焼成工程Dと、焼結体の軸部に対応する部分のうちの平坦面に対応する部分以

外の部分に切削加工および/または研削加工を含む加工を施す軸加工工程Eとを有する。

(もっと読む)

圧粉磁心の製造方法

【課題】高温下においても抗折強度の優れた軟磁性材料および圧粉磁心を提供する。

【解決手段】軟磁性材料は、金属磁性粒子10と、金属磁性粒子10の表面を取り囲む絶縁被膜20とを有する複数の複合磁性粒子30と、芳香族ポリエーテルケトン樹脂40と、平均粒径2.0μm以下の微粒子状の金属石鹸および/または六方晶系の結晶構造を有する無機潤滑剤50とを備える。絶縁被膜20は、リン酸塩を含む。

(もっと読む)

高耐食非晶質合金

【課題】良好な耐食性と高い飽和磁束密度Bsとを有し、非晶質形成能に優れた安価な高耐食非晶質合金とそれを用いた粉末、薄帯及び圧粉磁芯、インダクタを提供すること。

【解決手段】Feを主成分元素とした高耐食非晶質合金であって、組成式Fe100−w−x−yPwBxAlyLzで表され、組成式の構成元素のうち、Lは、V、Ti、Cr、Y、Zr、Mo、Nb、Ta、Wのうちから1つ以上選択される元素であり、2原子%≦w≦16原子%、2原子%≦x≦16原子%、0.3原子%≦y≦12原子%、0原子%<z≦4原子%である組成比率を満たすようにしたこと。

(もっと読む)

圧粉磁心の製造方法

【課題】成形時に絶縁皮膜の破損を抑制がなく、渦電流が低くかつ比抵抗が高い圧粉磁心の製造方法を提供すること。

【解決手段】金属磁性粒子の表面に絶縁皮膜を被覆して軟磁性材料を形成した後、その軟磁性材料を、中間成形工程及び最終成形工程を少なくとも含む2回以上の成形工程に供すとともに、最終成形工程で、得られた最終成形体を焼鈍工程に供し、かつ中間成形工程で得られた中間成形体を構成する軟磁性材料の表面にさらに絶縁皮膜を被覆するように、構成する。

(もっと読む)

圧粉磁心の製造方法

【課題】金属磁性粒子を含む軟磁性材料を圧縮成形して圧粉磁心を製造する方法であって、結晶粒の微細化を引き起こさない方法を提供すること。

【解決手段】圧粉磁心を製造するときに、圧縮成形工程を複数回にわたって実施し、かつそれぞれの圧縮成形工程の後に焼鈍工程を実施するように、また、最終の圧縮成形工程で入るひずみを圧縮成形工程前後の密度変化率で表し、その密度変化率は0.5〜57%の範囲であるように、構成する。

(もっと読む)

焼結部品の製造方法

【課題】充填工程、加圧成形工程および抜き出し工程からなる成形サイクルを短縮して量産性を向上させる

【解決手段】金属粉末に、熱可塑性樹脂とワックスからなるバインダを40〜60体積%添加し、加熱混練して調整した原料を押型の型孔内に充填し所望形状に加圧成形し、次いで、加圧した成形体を押型から抜き出してから加熱してバインダを除去し、この後、成形体を加熱して焼結する焼結部品の製造方法において、加圧成形時のパンチの移動速度:Uを、ΔP:パンチの加圧力(Pa)、μ:粘度(Pa・s)、L:長さ(m)、De:相当管径(m)としたとき「U=ΔP/(32μ×L)×De2」で求められる速度以下に設定する。

(もっと読む)

ボンド磁石用組成物およびそれを用いたボンド磁石

【課題】低温溶融時の流動性に優れ、射出成形性がよく磁気特性に優れたボンド磁石用組成物およびそれを用いたボンド磁石の提供。

【解決手段】希土類−遷移金属系磁性粉(A)と重合脂肪酸系ポリアミドブロック共重合体(B)とを含むボンド磁石用組成物において、重合脂肪酸系ポリアミドブロック共重合体(B)は、ダイマー酸を主成分とする重合脂肪酸残基とポリエチレングリコールジアルキルアミン残基とからなる構造を含み、かつ、下記の式(1)で示される組成物の過冷却度ΔTが15°C以上であることを特徴とするボンド磁石用組成物により提供。

ΔT=Tc(5)−Tc(50) ・・・(1)

[式中、Tc(5)は、示差走査熱量測定装置を用いて、組成物を窒素気流中20°C/minで280°Cまで昇温し、2分間保持した後、−5°C/minで室温付近まで冷却して測定した固化温度、Tc(50)は、冷却速度を−50°C/minとして測定した固化温度である]

(もっと読む)

粉末冶金用鉄基混合粉末

【課題】安価な手段で鉄基混合粉末の流動性の改善と圧粉体の抜出力の低減とを両立させ、成形工程や焼結工程の生産性向上と圧粉体や焼結体の歩留り向上とを達成することができる粉末冶金用の鉄基混合粉末を提供する。

【解決手段】鉄基粉末2に、潤滑剤3を内包する多孔質粒子1を配合するものとし、かかる多孔質粒子1として、化学式:MOxHy(但し、x>0、y>0)で示される組成のものを用いる。ここで、M:金属元素または半金属元素、O:酸素、H:水素、である。

(もっと読む)

粉末冶金用鉄基混合粉末の成形方法

【課題】圧粉体の成形に際し、金型と粉末との潤滑性を向上させて、圧粉体の高密度化と圧粉体の低抜出力を同時に実現し、その結果、製品品質の向上と製造コスト低減とを併せて実現することができる粉末冶金用鉄基混合粉末の成形方法を提供する。

【解決手段】圧粉体に成形するに際し、金型の内面に、潤滑剤として、ボール状炭素分子および板状炭素分子からなる炭素分子複合体を付着させておく。

(もっと読む)

141 - 160 / 343

[ Back to top ]