Fターム[4K018CA08]の内容

粉末冶金 (46,959) | 成型 (4,566) | 成型条件が特定されているもの (2,035) | 潤滑剤、成型助剤 (804) | 有機化合物 (605)

Fターム[4K018CA08]の下位に属するFターム

高分子化合物 (262)

Fターム[4K018CA08]に分類される特許

121 - 140 / 343

結合剤−潤滑剤の組合せを含有する鉄基粉末組成物及びその粉末組成物の製造

【課題】凝離性が低く、塵の発生が少なく、良好な流動性、及び大きな見掛け密度により区別され、良好な潤滑性によっても区別され、即ち、粉末を高密度製品へ成形し、焼結するのに全て重要になる性質によって区別される新規な鉄又は鉄基組成物を提供することである。

【解決手段】本発明による鉄又は鉄基組成物は、少なくとも約80重量%の鉄又は鉄基粉末;20重量%までの量の少なくとも一種類の合金用粉末;及び約0.05〜約2重量%の、ポリエチレンワックスとエチレンビスステアルアミドとの組合せ;を含む。

(もっと読む)

金属粉末冶金用潤滑剤

【課題】粉体特性に優れ、常温での粉末成形で成形部品の密度を高めることができ、成形部品を金型から取り出す時の抜出し圧を低減できる金属粉末冶金用潤滑剤を提供する。

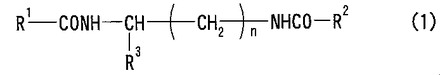

【解決手段】金属粉末冶金用潤滑剤は、(A)成分として下記の一般式(1)

(式中、R1及びR2はそれぞれ炭素数5〜29のアルキル基又はアルケニル基を表し、R3は炭素数1〜3のアルキル基を表し、nは1〜3の数を表す。)で表されるビスアミド化合物を含有する。

(もっと読む)

接触抵抗の小さい発泡チタン板およびその製造方法

【課題】固体高分子燃料電池の導電性多孔質金属として用いられる多孔質発泡チタン板において、セパレーターとの接触抵抗の小さい多孔質チタン板およびその製造方法を提供する。

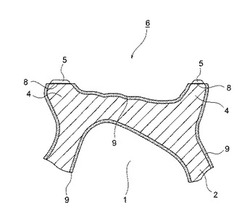

【解決手段】外表面に開口し内部の空孔に連続している連続空孔1と骨格2からなる発泡チタン板に撥水材層9が形成された後、凸部4の先端の一部が研磨されることにより撥水材層9が除去され、研磨平面のみにAu層5が形成されていることを特徴とする接触抵抗の小さい発泡チタン板およびその製造方法。

(もっと読む)

表面疵を防止するための混合物

特に煤粒子によって生成される表面疵の殆どない焼結成形品を入手可能とする混合物を提供するとの課題を解決するために、提案される混合物は少なくとも1つの成形助剤と少なくとも1つの添加剤とを含み、遊離可能な二酸化炭素を有する物質の群から前記添加剤が選択される。 (もっと読む)

温間金型潤滑成形用鉄基粉末混合物

【課題】 高密度の成形体を1回の加圧成形で得ることができる、高密度鉄基粉末成形体の製造方法およびその成形体を用いた焼結体の製造方法を提案する。

【解決手段】 鉄基粉末混合物は、鉄基粉末と、潤滑剤全量の10〜75質量%を、所定の加圧成形の温度以下の低い融点をもつ潤滑剤とし、残部を所定の加圧成形の温度より高い融点をもつ潤滑剤とする粉末成形用潤滑剤と、鉄基粉末混合物全量に対し0.5 質量%未満の黒鉛とを含む。加圧成形の温度より高い融点をもつ潤滑剤を 0.5〜80質量%含み、残部が加圧成形の温度以下の低い融点をもつ潤滑剤である潤滑剤を表面に帯電付着させた金型に、加熱した鉄基粉末混合物を充填したのち、所定の温度で加圧成形し成形体とする、あるいはさらにそれら成形体を焼結する。

(もっと読む)

拡散合金化された鉄又は鉄基粉末を製造する方法、拡散合金化粉末、該拡散合金化粉末を含む組成物、及び該組成物から製造した成形され、焼結された部品

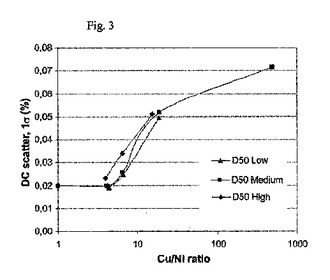

本発明は、Cu及びNiを含む合金用粉末の粒子をコア粒子の表面に結合させた鉄又は鉄基コア粉末からなる拡散合金化粉末を製造する方法であって、Cu及びNiを含む合金の粒子を形成できる合金用単一粉末を用意するステップ、該合金用単一粉末を該コア粉末と混合するステップ、並びにCu及びNiの合金の粒子が該鉄又は鉄基コア粉末の表面に拡散結合するように、非酸化性雰囲気又は還元雰囲気下で10〜120分間、温度500〜1000℃まで該混合粉末を加熱することによって、該合金用粉末をCu及びNiを含む合金に転換するステップを含む上記方法に関する。前記合金用粉末は、加熱されるとCu及びNiの合金が形成されることになる、Cu及びNiの合金、酸化物、炭酸塩又はその他の適切な化合物であってよい。好ましくは、Cu及びNiの全含量は、多くとも20重量%であり、前記Cu及びNiの合金用粉末の粒径分布はD50が15μm未満であるような分布であり、重量%でのCu/Niの比は、9/1から3/1の間である。本発明の拡散合金化鉄基粉末から製造した成形され、焼結された部品は、コンポーネント間の寸法変化の変動が最小である。  (もっと読む)

(もっと読む)

焼結鋼製自己潤滑性生成物を形成するための粒状材料の組成物、焼結鋼製自己潤滑性生成物、および焼結鋼製自己潤滑性生成物を得る方法

本組成物は、主要粒状金属材料としての鉄と、鉄構造マトリクスを硬化する機能を持つ少なくとも1種の粒状合金要素と、および前駆体非金属粒状化合物、(一般に炭化物または炭酸塩であり、焼結中の自身の分離に際して、グラファイトの団塊を生成する能力があるもの)を含み、団塊の形成は、前駆体化合物が鉄構造マトリクスのα鉄相を安定化する元素を含む場合にこれ自身により促進されるか、または焼結中にα鉄相を安定化する元素で定義される追加の合金要素を組成物中に含ませることにより促進される。本組成物は、圧縮により、または粉末射出し成形により形成することができる。本発明の方法は、本組成物から自己潤滑性焼結鋼製生成物を得ることにつながる。  (もっと読む)

(もっと読む)

超硬合金製品を製造する方法

本発明は、粉末射出成形法を用いて、タングステンカーバイドベースの超硬合金またはサーメットの工具または構成部品を製造する方法であって、硬質構成要素粉末および金属バインダー粉末を、該粉末のキャリアーとして働き、30-60 wt-%オレフィンポリマーおよび40-70 wt-%非極性ワックスからなる有機バインダー組織と混合することを含む、方法に関係する。本発明によれば、非極性ワックスで粒状化される金属バインダー粉末が使用される。 (もっと読む)

粉末冶金用組成物のための潤滑剤

本発明は、鉄粉末又は鉄系粉末及び複合型潤滑剤粒子を含む鉄系粉末の冶金用組成物に関し、前記複合型潤滑剤粒子は、10〜60重量%の18個超24個以下の炭素原子を有する少なくとも1つの第1級脂肪酸アミド及び40〜90重量%の少なくとも1つの脂肪酸ビスアミドのコアを含み、前記コアは、そのコアに付着した少なくとも1つの金属酸化物のナノ粒子を有する。本発明はさらに、微粒子状の複合型潤滑剤及びこの潤滑剤の調製方法に関する。  (もっと読む)

(もっと読む)

射出成形を利用した軟磁性材およびその製造方法

【課題】軟磁性の部材に求められる最適な形状の軟磁性材を製造する方法を提供する。

【解決手段】軟磁性材の製造方法は、純鉄粉および/または鉄系合金粉を絶縁材でコーティングする段階と、前記段階で得られた絶縁された粉末に対して20〜60vol%のバインダーを混合・混錬またはコーティングする段階と、前記段階で得られた混練体またはバインダーがコーティングされた粉末を射出成形する段階と、前記段階で得られた射出成形体のバインダーを分解し軟磁性の部材を得る段階とを含む。

(もっと読む)

超硬合金またはサーメット製品を製造する方法

本発明は、粉末射出成形または押出成形法を用いて、タングステンカーバイドベースの超硬合金またはサーメットの工具または構成部品を製造する方法に関し、該方法は、粒状の超硬合金またはサーメット粉末を有機バインダー組織と混合することを含み、そこでは、その有機バインダーの溶融温度を超える温度まで加熱したミキサーに全ての構成要素を加えることにより、その混合がなされる。本発明により、前記有機バインダーが前記ミキサーに加えられ、溶融物が生成されるまで待って、その後ゆっくりと前記超硬合金またはサーメット粉末が加えられ、確実に温度が前記有機バインダーの溶融温度を下回らないようにされる。 (もっと読む)

金属多孔質体の製造方法

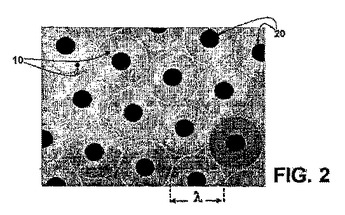

【課題】面方向に空隙率分布を有する金属多孔質体を提供する

【解決手段】発泡性スラリーを薄板状に成形する成形工程と、薄板状に成形した発泡性スラリーを発泡および乾燥させてグリーンシートを形成する発泡乾燥工程と、前記グリーンシートを焼結して焼結体を形成する焼結工程と、前記焼結体を所定の厚さとなるまで厚さ方向に圧縮する圧縮工程とを有し、前記成形工程において前記キャリヤシート上の前記発泡性スラリーに凸部および凹部を形成することにより、前記グリーンシートに凸部および凹部を形成し、このグリーンシートを焼結することにより前記焼結体に凸部10aおよび凹部10bを形成し、前記圧縮工程において前記焼結体の少なくとも前記凸部10aの厚さが小さくなるように圧縮することにより、前記骨格の間に形成される空隙の空隙率が面方向に異なっている金属多孔質体13を製造する。

(もっと読む)

耐摩耗性が向上した滑り軸受け及びその製造方法

本発明は、焼結体の形態で製造される耐磨耗性の向上した滑り軸受けに関し、特に、高表面圧、低速、揺れなどの過酷な滑り条件下において、主に鉄系材質からなる軸との摩擦及び磨耗特性に優れ、潤滑油の給油周期を延長することができると共に、硬度に優れ、荷重移送能力、塑性変形抑制及び疲労強度を向上させることができるブッシュ型滑り軸受けに関する。 (もっと読む)

多結晶ダイヤモンド複合物成形体エレメント、それを組み込む工具、及びそれを作製する方法

本発明は、焼結炭化物基材に界面で完全に結合したPCD構造体;平均サイズ15ミクロン以下を有するコヒーレントに結合したダイヤモンド粒を含むPCD構造体;金属結合剤中に分散した金属の炭化物化合物を含む炭化物粒子を含む焼結炭化物基材を含み、基材中の複数の位置での金属結合剤の量と金属の量との比が、平均値の最大20パーセント、平均値から逸脱する、PCD複合物成形体エレメントに関する。本発明はさらに、焼結炭化物から形成された基材に完全に結合したPCD構造体を含むPDC成形体エレメントを作製する方法であって、基材の結合面で過剰炭素の供給源を基材に導入して、炭素と化合した基材を形成すること;ダイヤモンド粒の凝集物を炭素と化合した基材集合体と接触させること;及び、ダイヤモンドの溶媒/触媒物質の存在下で、ダイヤモンド粒を焼結させることを含み、凝集物中のダイヤモンド粒の平均サイズが30ミクロン以下である、上記方法に関する。  (もっと読む)

(もっと読む)

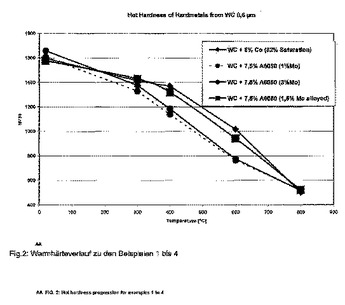

金属粉末

本発明は、炭化タングステンベースの焼結超硬合金を製造するための含モリブデン結合合金粉末の使用に関するものであり、使用される結合合金粉末が、規格ASTM B330に従い装置"Fisher Sub Siever Sizer"を用いて測定される、0.5〜3μmのFSSS値を有し、かつ鉄を0.1〜65質量%の量で、及びコバルトを0.1〜99.9質量%の量で、並びにニッケルを0.1〜99.9質量%の量で、含み、かつMo 0.1〜10質量%を合金化された形で含有する。  (もっと読む)

(もっと読む)

複合焼結体の製造方法、複合焼結体および燃料噴射弁

【課題】焼結時の雰囲気ガスを設定することにより、部分ごとに種類の異なる金属材料で構成された高品質の複合焼結体を効率よく製造可能な複合焼結体の製造方法、かかる焼結体の製造方法により製造された機械的特性および寸法精度の高い複合焼結体、およびかかる複合焼結体で構成された部品を備えた燃料噴射弁を提供すること。

【解決手段】第1の金属粉末とバインダとを含む第1の混練物21と、第1の金属粉末とは組成および結晶構造が異なる第2の金属粉末とバインダとを含む第2の混練物22とを用い、各混練物21、22のうち、第1の混練物21の一次成形体3をインサートワークとして、第2の混練物22をインサート成形してなる二次成形体4を作製する成形工程と、二次成形体4を焼成し、複合焼結体を得る焼成工程とを有し、第2の金属粉末の結晶構造が第1の金属粉末と同じ構造に転移するように焼成工程における雰囲気ガスを設定する。

(もっと読む)

軟磁性合金粉末および圧粉磁芯

【課題】 比較的大きな直流(磁界)が印加されたときであっても比透磁率が大きく、コアロスも小さい圧粉磁芯に適した軟磁性合金粉末を提供する。

【解決手段】 質量%で、Si:0.5〜8.0%を含み、O:0.5%以下に規制し、残部がFeおよび不可避的不純物からなる成分組成を有するアトマイズ粉末からなり、該アトマイズ粉末は、溶湯のガス噴霧アトマイズ粉末、溶湯のガス噴霧およびこれに続く水噴霧アトマイズ粉末、溶湯のガス噴霧およびこの直後の水冷却アトマイズ粉末の少なくとも1種であり、粉末の粒子形状を2次元的に観察したときの長軸の長さLLと短軸の長さLSとの比LL/LSが平均して1.1から2.1までの間にあるFe−Si系軟磁性合金粉末、および、軟磁性合金粉末と絶縁剤兼結合剤を配合して圧粉成形してなる圧粉磁芯。

(もっと読む)

粒子状材料の冶金組成物、自己潤滑性焼結体、および自己潤滑性焼結体を得る方法

冶金組成物は、主粒子状金属材料、例えば、鉄またはニッケル、および構造的マトリックス(10)を形成する主粒子状金属材料を硬化するための、少なくとも1つの合金元素;粒子状固体潤滑剤(20)、例えば、グラファイト、六方晶窒化ホウ素、またはこれらの混合物;および、圧縮または射出成形によって構造化された組成物を焼結する間に、液相を形成し、別個の粒子中に固体潤滑剤(20)を凝集させることが可能な粒子状合金元素を含む。組成物は、グラファイト固体潤滑剤が鉄中に溶解するのを防ぐために、焼結中に、アルファ鉄マトリックス相を安定化させる合金成分を含み得る。本発明はさらに、組成物から得られる自己潤滑性焼結体、および自己潤滑性焼結体を得るための方法に関する。  (もっと読む)

(もっと読む)

粉末冶金用鉄基混合粉末

【要 約】

【課 題】 安価な手段で鉄基混合粉末の流動性の改善と圧粉体の抜出力の低減とを両立させ、成形工程や焼結工程の生産性向上と圧粉体や焼結体の歩留り向上とを達成できる、粉末冶金技術に用いて好適な鉄基混合粉末(以下、粉末冶金用鉄基混合粉末という)を提供する。

【解決手段】 潤滑剤を内包した金属炭酸塩多孔質粒子と鉄粉とを混合してなる粉末冶金用鉄基混合粉末。

(もっと読む)

金属製部材の接合方法および金属製部材接合体の製造方法

【課題】金属粒子のクラックのない加熱焼結物により強固に接合する方法、強固に接合した金属製部材接合体の製造方法を提供する。

【解決手段】(A)平均粒径が0.1μmより大きく50μm以下である加熱焼結性金属粒子と(B)揮発性分散媒とからなるペースト状金属粒子組成物2を、複数の金属製部材1、3間に介在させ、不活性ガス中で40℃以上200℃以下での加熱により、該組成物中の揮発性分散媒(B)の10%以上100%未満の量を揮散させた後、酸化性ガス中または還元性ガス中で70℃以上400℃以下での加熱により、該組成物中に残存する揮発性分散媒(B)を完全に揮散させ、加熱焼結性金属粒子(A)同士を焼結して複数の該金属製部材同士を接合させる、金属製部材の接合方法および金属製部材接合体の製造方法。

(もっと読む)

121 - 140 / 343

[ Back to top ]