Fターム[4K018CA17]の内容

粉末冶金 (46,959) | 成型 (4,566) | プレス成型 (1,356) | 装置及びその操業方法 (506) | タテ型プレス装置及びその操業方法 (454) | ダイ、パンチ、コアロッドの作動機構 (45)

Fターム[4K018CA17]に分類される特許

1 - 20 / 45

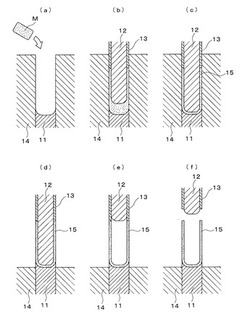

焼結体の製造方法

【課題】焼結体を低コストで製造する方法を提供する。

【解決手段】金属粉末に、熱可塑性樹脂とワックスからなるバインダーを40〜60体積%添加して、加熱混練して原料を調整する原料調整工程と、原料を押型に充填する充填工程と、原料をパンチで加圧して成形する加圧成形工程と、加圧成形工程の後に得られた成形体15を抜き出す抜き出し工程と、抜き出された成形体15を加熱してバインダーを除去する脱バインダー工程と、脱バインダーされた成形体15を加熱して粉末どうしを拡散結合させる焼結工程とを備え、加圧成形工程において、成形体15の底部を形成する第1パンチ11と、成形体15端面以外を形成する第2パンチ12と、成形体15の端面を加圧する第3パンチ13とを用い、第1パンチ11を金型14に対して固定し、かつ、第2パンチ12を原料に押し込むように加圧するとともに、第3パンチ13により原料に背圧を加えながら成形する。

(もっと読む)

圧粉成形体の製造方法

【課題】低損失な圧粉成形体を生産性よく製造できる圧粉成形体の製造方法、低損失な圧粉成形体、この圧粉成形体を具えるリアクトルを提供する。

【解決手段】ダイ103に設けられた貫通孔103hと、貫通孔103hに挿入した第一パンチ:下パンチ102とでつくられる成形空間に、原料粉末P:絶縁被膜を具える被覆軟磁性粉末を充填した後、下パンチ102と第二パンチ:上パンチ101とで原料粉末Pを圧縮成形して圧粉成形体10Aを製造する。この製造方法は、上パンチ101のダイ103に対する相対移動量をダイ103の下パンチ102に対する相対移動量よりも小さくし、ダイ103において上パンチ101寄りの領域で成形を行うことで、圧縮成形物におけるダイ103との摺接距離を短くできる。この製造方法は、絶縁被覆の損傷を低減して、後処理の処理時間の短縮などにより、低損失な圧粉成形体を生産性よく製造することができる。

(もっと読む)

焼結部品の製造方法

【課題】所望の部位に耐摩耗性と切削加工性とを付与することができるとともに、2つの部位の境界での接合強度を向上させることができる焼結部材の製造方法を提供する。

【解決手段】焼入れしても硬化しない材料からなる第1の粉末から仮成形圧粉体C1を仮成形し、仮成形圧粉体C1を金型にセットする。金型に、焼入れにより硬化する材料からなる第2の粉末P2を仮成形圧粉体C1と接触するように充填し、第2の粉末P2と仮成形圧粉体C2とを本成形する。

(もっと読む)

軸受スリーブの製造方法及び流体軸受装置

【課題】焼結素材の軸方向両端部における内径寸法差を低減して回転精度を向上することのできる動圧軸受の製造方法を提供する。

【解決手段】焼結工程で形成された焼結素材11を、ダイ13および一対のパンチ14、15を用いてサイジングすることにより、軸部材2に外挿され、内周面が軸部材2の外周面との間にラジアル軸受隙間を形成する円筒状の軸受スリーブの製造方法である。サイジング工程において、一方のパンチ14からの加圧力で焼結素材11をダイ13に圧入した後、他方のパンチ15を一方のパンチ14側に移動させることで、焼結素材11を軸方向に圧縮する。

(もっと読む)

焼結歯車の製造方法

【課題】リム部及びその外周に設けられた歯部を有する焼結歯車を、パンチ等の製造部品を破損させることなく、簡易に形成する方法を提供する。

【解決手段】ダイで狭持された環状の下パンチ上に原料粉末を配置し、前記下パンチと相対向するようにして、外方に位置する下端部において内方から外方に向けて上方に傾斜してなる第1の傾斜部を有する環状の第1の上パンチ21、及びこの第1の上パンチの外周面に摺動自在に嵌合するとともに、前記下パンチと相対向し、内方に位置する下端部において外方から内方に向けて上方に傾斜してなる第2の傾斜部を有する環状の第2の上パンチ22を含む上パンチ群を設ける。次いで、前記下パンチ及び前記上パンチ群の少なくとも一方に圧力を負荷することによって前記原料粉末を押圧し、前記ダイ内で歯車成形体を成形した後、焼結して焼結歯車。

(もっと読む)

粉末金属の型充填

本発明は、型空洞を有する型と、1以上の下側ツール部材と、1以上の上側ツール部材と、を備えたツールセットを用いて金属粉末成形体を製造する方法であって、前記1以上の下側ツール部材を前記型空洞内に挿入するステップと、前記型空洞に金属粉末を充填する第1の充填ステップと、前記1以上の上側ツール部材を下げて、前記金属粉末が充填された充填部分と、未だ前記金属粉末で充填されていない空の部分と、を有する前圧縮室を形成するステップ、前記1以上の上側ツール部材を通って前記前圧縮室内に延設された1以上の粉末供給台を通じて前記空の部分に金属粉末を充填する第2の充填ステップと、前記金属粉末を圧縮軸に沿って圧縮して、金属粉末成形体を形成する圧縮ステップと、前記型空洞から前記金属粉末成形体を取り出すステップと、を含む方法を提供する。  (もっと読む)

(もっと読む)

プレス工具

この発明は、プレス機械内での工具の使用に関するものであって、一個もしくは二個のパンチ(2もしくは3)と、相互に離隔することができるが第一の部分(21)を共有して連結されている円形セクター(23)からなるダイ(5)と、セクターを取り囲んで拘束するリング(25)とを具え、セクターが、テーパ状表面によってリングに整合し、起伏のある表面を設けたクラウン(15)が回転して高さが変わる。圧縮が終了する際に、取り出しに先立って、複数個のセクターを僅かに離隔させ、それにより、圧縮された要素内の応力を解放するとともに、要素への損傷のリスクの多くを回避することができる。硬質材料からなるインサータ(46)によって、セクターに抵抗力を付け、該インサータは、一般に、取り外し可能で、形成される要素の正確な形状に合わせて機械加工することができる。 (もっと読む)

プレス治具

部品(12)を圧縮し、該部品をモールドから取り出す際に、インサート(17)を下降させて薄い内側可撓管(16)の上部を解放することで、該可撓管が、前記部品の、モールドからの取り出し位置で拡張でき、それによって、部品の、モールドから既に取り出された部分の領域での内部応力を部分的に解放できるようにすることにより、応力集中を防止する。 (もっと読む)

圧縮ねじり加工装置

【課題】粉状、チップ状等の分断された金属材料から内部品質に優れた金属塊を得るのに好適な圧縮ねじり加工装置の提供を目的とする。

【解決手段】素材に圧縮力及びねじり力を加える圧縮ねじり加工装置であって、素材投入型と、投入された素材に圧縮力を加える圧縮機構と、投入された素材にねじり力を加えるねじり機構とを備え、素材投入型は相互に摺動回転可能な複数の分割金型から構成されていることを特徴とする。

(もっと読む)

金属圧粉コイル部品、及び、金属圧粉コアの製造方法

【課題】コア外表面を介したショートを予防することができる金属圧粉コイル部品等を提供する。

【解決手段】金属圧粉コイル部品1では、金属及び樹脂よりなる金属圧粉コア9を組み合わせて金属圧粉コア集合体3とし、その巻芯部に巻線部5が支持され、金属圧粉コア集合体の外表面に一対の電極部材7が設けられる。金属圧粉コア集合体の外表面は、巻軸が交差する一対の対向する端面111a、111bと、それら端面の対応する縁辺を接続する四つの側面115a、115b、115c、115dとを有する。側面のうち、一対の電極部材に挟まれた部分を有する側面のそれぞれには、巻軸に対して傾斜した溝部135が設けられる。

(もっと読む)

成形金型装置およびそれを用いた雌ねじ部付き軸孔を有する成形体の成形方法

【課題】雌ねじ部付き軸孔を有した成形金型装置と方法を実現する。

【解決手段】ダイキャビティに原料粉末を充填し、上・下パンチにより原料粉末を圧縮成形する雌ねじ部付き軸孔を有した成形金型装置であり、コアロッド20の外周に形成されたねじ部20aと、コアロッドをねじ送り可能な状態で回動する回転駆動手段(22,24)と、上パンチ側のうちコアロッドと摺接する上パンチを分割した上内パンチ42及び上外パンチ40と、上内パンチの内周面に形成されてねじ部20aに対し嵌合する雌ねじ部42aと、上内パンチを支持した状態で回動する回転駆動手段(44,45)と、下パンチ側のうちコアロッドと摺接する下パンチを分割した下内パンチ34及び下外パンチ32と、下内パンチの内周面に形成されてねじ部20aに対し摺動自在に嵌合する雌ねじ部34aと、下内パンチを支持した状態で回動する回転駆動手段(35,36)とを備えている。

(もっと読む)

偏肉形状部品の圧粉体成形方法および圧粉体成形金型装置

【課題】比較的急角度な傾斜面などがあって圧縮方向厚さが漸次大きくなる偏肉形状部品を、均一な圧粉密度に圧縮成形することを実現可能とする。

【解決手段】ダイス20のダイス孔21内に、部品1の傾斜面5を形成する下パンチ傾斜面33を有する下パンチ32をセットする。下パンチ32の上方に、圧縮方向厚さが部品1と同一で下パンチ傾斜面33と平行なスライダ傾斜面51を有するスライダ50を配設する。スライダ50をダイス孔51から退避させた状態でダイス孔51内に粉末Pを充填してからスライダ50をダイス孔51内に進出させ、スライダ傾斜面51と下パンチ傾斜面33とを上下方向に重畳させた状態で、ダイス孔51内に粉末Pを充填する。この状態から、上パンチ41をダイス孔21内に挿入するとともに、上パンチ41の挿入動作に同期させてスライダ50をダイス孔21からしだいに退避させながら、粉末Pを圧縮する。

(もっと読む)

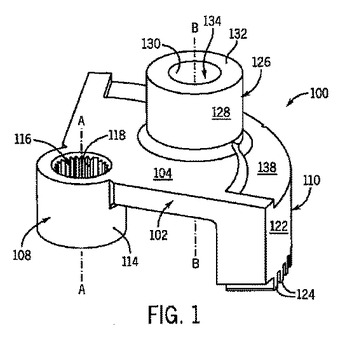

粉末成形プレス機械

【課題】従来よりさらに加工精度が高く均密度の成形品を得られるような粉末成形プレス機械を提案する。

【解決手段】ダイとコアロッドとの間に各1以上の上下パンチを併置してプレス成形を行う粉末成形プレス機械であって、上パンチを取り付ける上パンチプレート及び該プレートに連結される連結ロッドを備えた上パンチセットと、下パンチを取り付ける下パンチプレート及び該プレートに連結される連結ロッドを備えた下パンチセットと、コアロッドの中心軸を中心とした同心円状にして上部プレート103下に配設され、上パンチセットの連結ロッドと連結される上筒状シリンダと、コアロッドの中心軸を中心とした同心円状にしてベースプレート3上に配設され、下パンチセットの連結ロッドと連結される下筒状シリンダと、を含んで構成され、その上下筒状シリンダを流体圧駆動することで、上下パンチを動作させて上下から加圧できるようになっている。

(もっと読む)

焼結部品の製造方法

【課題】充填工程、加圧成形工程および抜き出し工程からなる成形サイクルを短縮して量産性を向上させる

【解決手段】金属粉末に、熱可塑性樹脂とワックスからなるバインダを40〜60体積%添加し、加熱混練して調整した原料を押型の型孔内に充填し所望形状に加圧成形し、次いで、加圧した成形体を押型から抜き出してから加熱してバインダを除去し、この後、成形体を加熱して焼結する焼結部品の製造方法において、加圧成形時のパンチの移動速度:Uを、ΔP:パンチの加圧力(Pa)、μ:粘度(Pa・s)、L:長さ(m)、De:相当管径(m)としたとき「U=ΔP/(32μ×L)×De2」で求められる速度以下に設定する。

(もっと読む)

締め付け用孔を有する切削インサートの製造方法

本発明は、主圧縮方向を有する圧縮機の使用を含む粉末冶金法を利用して切削インサートを製造する方法であって、前記インサートが、圧縮工具構成における前記主圧縮方向に垂直な非円筒形状の孔、ここでは交差孔と呼ばれる孔、を有しており、前記圧縮工具構成は、金型(A)と、雄コアロッド(B1)と、雌コアロッド(B2)と、下部ポンチ(C)と、上部ポンチ(D)と、供給シュー(E)と、を備える方法に関する。本発明によれば、粉末が2つのコアロッド(B1、B2)で同様に圧縮されれば、寸法精度の向上した交差孔が得られる。  (もっと読む)

(もっと読む)

粉末成形方法

【課題】原料粉末を圧縮して圧粉体を得る粉末成形方法において、単純円筒形や、内径および外径が均一のパイプ状の圧粉体であっても、中立層の発生を効果的に防止することができ、結果として全域に亘って均一な密度の圧粉体を得る。

【解決手段】ダイ11の凹部13の内周面全域に亘って、はすば溝14を形成する。また、下パンチ台19の外周全面に、はすば20を形成する。はすば溝14は、はすば20に螺合状態で、常時係合している。キャビティ28内に充填された原料粉末1を、上パンチ29と下パンチ17とにより圧縮成形するとき、上パンチ29の下降と同時にダイ11が下降する。これにより、はすば20とはすば溝14の螺合によりダイ11が、ダイ孔12の軸心12aを回転軸として回転し、原料粉末1の圧縮成形が行われる。

(もっと読む)

粉末成形方法

【課題】上パンチの側面下部や下面に付着物が生じることを防止することができる粉末成形方法を提供する。

【解決手段】粉末成形方法は、ダイ3及び下パンチ5によって画定される成形室57に対し上パンチ7により加圧力を付与して粉末成形を行い、成形体をダイから抜出す方法である。まず、上パンチの昇降方向に移動する剥離部材9を用意する。下パンチの上面が、ダイの上面と面一にもしくは上方に位置し、且つ、上パンチの下面が成形体と接触している状態で、剥離部材を、その剥ぎ取り部53が、成形体の対応する当接部高さよりも高くなる位置に配置する。その後、上パンチと下パンチとが相対的に離れる動作を開始し、上パンチに付着していた付着物を剥ぎ取り部と当接させて前記上パンチから離脱させる。

(もっと読む)

圧縮成形粉末金属成分の非軸方向の特徴部の形成

非軸方向のアンダーカット特徴部を有する圧縮成形粉末金属部品を形成するための装置及び方法。アンダーカットダイは、上方ダイと下方ダイとの間に配置され、円形パターンで整列された複数の成形パンチを含む。成形パンチの各々は動作縁部を含む。動作縁部は収束して、アンダーカット特徴部を生成する内周を形成する。成形パンチの縁部は、互いに対し摺動して、最大直径位置から最小直径位置の内周の大きさを変化させる。圧縮成形中、成形パンチの回転により、内周がその最小直径位置に変更され、これによって、アンダーカットが最終の圧縮成形部品に形成される。成形パンチのその最大直径位置への引き込みにより、ツールセットからの部品のスムーズな取り除きが可能になる。  (もっと読む)

(もっと読む)

粉末成形品の製造方法および粉末成形装置

【課題】圧粉される粉末成形品の密度の製品間ばらつきを小さくすることにより焼結された後の粉末焼結品の寸法の製品間ばらつきを小さくすることができる粉末成形品の製造方法および粉末成形装置を提供すること。

【解決手段】材料粉末Pが充填される充填部Aが形成されたダイ11と、下パンチ21と、前記ダイ11に対して進退可能に支持された上パンチ31とを備えた粉末成形装置1であって、前記上パンチ31および前記下パンチ21を前記ダイ11のそれぞれの所定位置まで前進、加圧させる第1の加圧制御手段と、前記上パンチ31および前記下パンチ21がそれぞれの所定位置に到達した後、前記上パンチ31と下パンチ21の少なくとも一方を、該パンチが所定の加圧力に到達するまで前進させて成形する第2の加圧制御手段とを備えていることを特徴とする。

(もっと読む)

成形装置及び成形方法

【課題】材料充填に要する時間を短縮することができる成形装置及び成形方法の提供。

【解決手段】ダイ10の貫通孔10a内に下パンチ30を嵌入し閉塞して、下パンチ30の上面30Aを貫通孔10a内の所定の位置に配置し、下パンチ30とダイ10とでキャビティ1aを画成し、上パンチ20を貫通孔10aの上端開口の上方より上端開口に向けて移動させながら、材料供給口20aからキャビティ1a内へ材料2を供給する。次に、加圧板駆動手段61により、加圧板60をダイ10の上面10A上においてダイ10の上面10Aに沿って、貫通孔10aの上端開口を覆い閉塞する加圧位置に移動させる。加圧位置に配置された加圧板60に上パンチ20を当接し、上パンチ20は、濾布40を介して加圧板60をダイ10に押圧し、加圧板60と下パンチ30とダイ10とでキャビティ1aを画成し、成形体を圧縮成形する。

(もっと読む)

1 - 20 / 45

[ Back to top ]