Fターム[4K018CA31]の内容

Fターム[4K018CA31]の下位に属するFターム

一般的方法及び装置 (15)

Fターム[4K018CA31]に分類される特許

41 - 60 / 97

前駆体及び発泡金属成形体、並びにそれらの製造方法

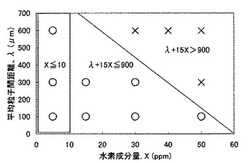

【課題】微細なセル組織を均一に有し、凹部等の表面欠陥の発生を防ぎ、且つ機械的特性等の物性や品質の再現性が安定した発泡金属成形体を製造可能な前駆体を提供する。

【解決手段】本発明に係る前駆体は、母材となる金属粉末と発泡剤粉末とを混合した混合粉末を圧粉成形することにより得られる発泡金属成形体の前駆体であって、前記発泡剤粉末が炭酸塩系発泡剤粉末であり、前記金属粉末以外に前記前駆体に添加される添加粒子の平均粒径dが1μm以上20μm以下であり、前記添加粒子の体積分率fが0.003以上0.100以下であり、前記前駆体内部に存在する水素成分の成分量Xが60ppm以下であることに特徴を有している。

(もっと読む)

直流リアクトル用ボンド磁石および直流リアクトル

【課題】直流リアクトルの騒音を低減させることが可能な直流リアクトルのギャップ材としてのボンド磁石を提供すること。このボンド磁石を用いた直流リアクトルを提供すること。

【解決手段】直流リアクトルの磁心に形成されたギャップ内に配置されるボンド磁石として、希土類磁石合金の超急冷粉末よりなる磁石粉末を有するボンド磁石を用いる。希土類磁石合金は、R−X1−X2系磁石合金(但し、R:Nd、Pr、Dy、TbおよびHoから選択される1種または2種以上の希土類元素、X1:FeおよびCoから選択される1種または2種、X2:BおよびCから選択される1種または2種)、Sm−Fe−N系磁石合金、および、Sm−Co系磁石合金から選択される1種または2種以上であると良い。

(もっと読む)

粉末冶金用金属粉末、焼結体および焼結体の製造方法

【課題】焼結温度において原子配列が面心立方格子となるような、元々焼結性に劣る組成であっても、焼結性を向上させ、機械的特性に優れた焼結体を容易に製造することができる粉末冶金用金属粉末、この粉末冶金用金属粉末を用いて製造された機械的特性に優れた焼結体、および、前記粉末冶金用金属粉末を用いて、面心立方格子相を主成分とする緻密な焼結体を確実に製造することができる焼結体の製造方法を提供すること。

【解決手段】本発明の粉末冶金用金属粉末は、バインダとともに混合する[A]組成物調製工程を経た後、[B]成形工程、[C]脱脂工程、[D]焼成工程を経て、焼結体を製造するのに用いられる。このような本発明の粉末冶金用金属粉末は、焼結することによって面心立方格子相を析出する組成を主成分とし、この主成分よりも含有率の少ない副成分として、Y、ZrおよびInからなる群から選択される少なくとも1種を含むものである。

(もっと読む)

サーメットおよびその製造方法

【課題】 表面における高い靭性を有するサーメットを提供する。

【解決手段】 CoおよびNiの少なくとも1種と、Tiを主とした周期表第4、5および6族金属のうちの1種以上の炭化物、窒化物および炭窒化物の1種以上と、0.1〜0.5質量%のMnから構成され、内部の任意断面についての走査型電子顕微鏡(SEM)写真において、黒色の第1硬質相2aおよび灰白色の第2硬質相2bからなる硬質相2と、主としてCoおよびNiの少なくとも1種の結合相3とが観察されるとともに、表面付近の任意断面についての走査型電子顕微鏡(SEM)写真において、0.5〜5μmの厚みに、前記内部に比べて第1硬質相2aの存在比率が第2硬質相2bの存在比率よりも多いとともに、前記内部の結合相3の含有量に比べて1.2〜2.5倍の結合相3の含有量である表面領域5が観察されるサーメット1である。

(もっと読む)

ダイヤモンド金属複合体

本発明は、ダイヤモンド粒子を金属−充填材粒子と混合してダイヤモンド/金属−充填材混合物を形成するステップ、このダイヤモンド/金属−充填材混合物のグリーンボディを形成するステップ、場合により、このグリーンボディを500℃以下の温度に加熱することによって予備焼結する前もしくは後にグリーンボディをワークピースにグリーンマシニング加工するステップ、このグリーンボディもしくはワークピースに1種もしくは複数の湿潤元素を溶浸させるステップまたはこのグリーンボディもしくはワークピースに1種もしくは複数の湿潤合金を溶浸させるステップを含み、この溶浸ステップが、真空下で、または200Bar(20MPa)未満の圧力の不活性ガス雰囲気中で行われる、ダイヤモンド金属複合体を作製する方法に関する。本発明はさらに、グリーンボディ、ダイヤモンド金属複合体、およびそのダイヤモンド金属複合体の使用に関する。 (もっと読む)

超硬合金およびそれを用いた回転工具

【課題】 小径ドリル等に用いる場合においても安定して耐折損性に優れるような高くかつバラツキの少ない抗折強度を備えた超硬合金を提供すること、かつこれを用いて、小径の穴あけ加工や高送り切削に対しても優れた耐折損性を有する回転工具を提供する。

【解決手段】 平均粒径が0.1〜0.4μmの炭化タングステン粒子2、2間を3〜13質量%のコバルトを主体とする結合相3にて結合した超硬合金1の透過型電子顕微鏡観察において、組織中に存在する粒径0.05μm以下の炭化タングステン粒子4の数が炭化タングステン粒子2全体の数に対して10%以下とする。

(もっと読む)

超硬合金

【課題】工具素材に適した超硬合金であって、偏摩耗を低減して、工具寿命の延命に寄与することができる超硬合金を提供する。

【解決手段】炭化タングステン(WC)の粒子間がコバルト(Co)を主体とする結合相により結合された超硬合金であって、WC粒子は、平均粒径が0.1μm以上0.5μm以下、結合相は、Coを12質量%以下含有する(但し、0質量%を除く)。結合相は、平均厚みが0.14μm以下であり、かつ厚みのばらつきを厚みの標準偏差σtを用いて3σtで表わすとき、3σtが0.2以下である。本発明超硬合金は、超微粒のWC粒子(図1(I)において灰色部分)間に結合相(同黒色部分)が薄くかつ均一的に存在し、結合相がミクロに凝集したり、偏在していない。このような組織を有する超硬合金をマイクロドリルに利用すると、偏摩耗を抑制できて、長期に亘り位置精度に優れる加工が行える。

(もっと読む)

TiCN基サーメット

【課題】 耐摩耗性、耐欠損性に優れたTiCN基サーメット製切削工具を提供する。

【解決手段】 TiCNにWC等が固溶した硬質相2を結合相3:1〜30重量%にて結合し、硬質相2が黒色で金属成分としてTiを80重量%以上含有する第1硬質相2aと、第1硬質相2aよりTi以外の周期律表IVa、VaおよびVIa族の金属を多く含有して灰白色の第2硬質相2bとからなり、内部における第1硬質相2aの平均粒径d1inが0.05〜0.5μm、面積比率S1inが40〜80面積%、第2硬質相2bの平均粒径d2inが0.6〜2μm、面積比率S2inが5〜40面積%で、表面に第1硬質相2aの平均粒径d1sfが0.3〜1μmでd1inより大きく、面積比率S1sfが5〜20面積%、第2硬質相2bの平均粒径d2sfが1〜3μmでd2inより大きく、面積比率S2sfが50〜80面積%の表面領域が存在するTiCN基サーメット1である。

(もっと読む)

超硬合金およびそれを用いた切削工具

【課題】 過酷な切削条件に対しても高い切削性能を発揮する耐酸化性、耐熱衝撃性および過酷な条件においても耐衝撃性、耐欠損性に優れた超硬合金およびこれを用いた切削工具を提供する。

【解決手段】 WCを主成分とする硬質相と、Co又はNiを主成分とする結合相とを含み、前記硬質相と前記結合相は、ともにTaCを含んでおり、前記TaCは、結合相中よりも硬質相中に多く含まれていることを特徴とする。また、WCの平均粒子が0.3〜1.2μmの範囲内であることが好ましい。

(もっと読む)

磁石材料、その製造方法、及びこれを用いたセンサー用樹脂結合型磁石

【課題】自動車の位置制御用センサーなどに要求される温度特性に優れた磁石材料とその製造方法、並びにこの磁石材料を用いたセンサー等に使われる樹脂結合型磁石を提供する。

【解決手段】一般式SmαHREβFe(100−α− β− γ−δ) MnγNδ(但し、HREはGdまたはErから選ばれる一種以上の重希土類元素であり、α、β、γ、δは原子%で、5≦α+β≦10、α>β、2≦γ≦5、及び15≦δ≦25なる関係式を満足する)で表わされる磁石材料であって、該磁石材料結晶粒内に少なくとも前記Sm、HRE、Fe、Mn及びNを成分とする菱面体晶および/または六方晶の結晶構造を有する主相と、主相に比べて窒素濃度が高い副相を含み、しかも保磁力Hcjが240kA/m(3kOe)以上、保磁力Hcjの温度係数が絶対値で0.50%/K以下、磁束密度Brの温度係数が絶対値で0.02%/K以下であることを特徴とする磁石材料などにより提供する。

(もっと読む)

超低熱伝導性を備える超硬合金

材料の50重量パーセント未満の量の炭化タングステン、少なくとも約30重量パーセントの量の炭化チタン、ならびに、コバルトおよびニッケルのバインダー材料を含む硬質合金材料。本発明の他の態様において、モリブデンおよび/またはクロムが、材料の熱伝導性をさらに低下させるために含まれている。本発明の材料の熱伝導性は約12Watt/m・K以下である。  (もっと読む)

(もっと読む)

表面処理されたSm−Fe−N系磁性粒子粉末、該Sm−Fe−N系磁性粒子粉末を含有するボンド磁石用樹脂組成物並びにボンド磁石

【課題】 本発明は、防錆性に優れるとともに、流動性の良いボンド磁石用Sm−Fe−N系磁性粒子粉末、該Sm−Fe−N系磁性粒子粉末を含有するボンド磁石用樹脂組成物並びにボンド磁石を提供する。

【解決手段】 Si(OR)4(Rは炭素数1ないし2のアルキル基)で表されるアルキルシリケートに由来するシリカとシランカップリング剤とで表面処理されたSm−Fe−N系磁性粒子粉末であって、Feの溶出量が10mg/L以下であることを特徴とする表面処理されたSm−Fe−N系磁性粒子粉末、該Sm−Fe−N系磁性粒子粉末と樹脂とからなるボンド磁石用樹脂組成物である。

(もっと読む)

永久磁石およびその製造方法

【課題】 Nd2Fe14B系磁石よりも温度特性に優れ、Sm2Fe17Nxボンド磁石よりも飽和磁化の高い、磁気特性に優れた永久磁石および、その製造方法とそれに用いられる永久磁石材料を提供すること。

【解決手段】 永久磁石は、MnBi粉末とSm2Fe17−xMxNy系磁石粉末(但し、MはMn,Co,Zr,Al,Ga,Ta,Nb,Tiの内から選ばれる、少なくとも一種類以上,x=0〜3,y=1〜4)を含み、前記MnBiの含有量が総重量の8質量%以上、50質量%以下の範囲である。

(もっと読む)

焼結体の製造方法および焼結体

【課題】優れた特性(寸法精度、機械的特性、外観等)を有する焼結体を、安全、容易かつ安価に製造し得る焼結体の製造方法、および、かかる焼結体の製造方法で得られ、優れた特性を有する焼結体を提供すること。

【解決手段】無機材料粉末と、脂肪族炭酸エステル系樹脂と、この脂肪族炭酸エステル系樹脂の融点より熱分解温度が高い第2の樹脂とを含む結合材とを含有する組成物を成形し、成形体を得る成形体形成工程と、この成形体を、アルカリ性ガス含有雰囲気に曝すことにより、前記成形体中から脂肪族炭酸エステル系樹脂を分解・除去して、第1の脱脂体を得る第1の脱脂工程と、第1の脱脂体を前記アルカリ性ガス含有雰囲気よりアルカリ性ガス濃度が低い低アルカリ性ガス含有雰囲気に曝して中間脱脂体を得る中間工程と、中間脱脂体を加熱して第2の脱脂体を得る第2の脱脂工程と、第2の脱脂体を焼結させて焼結体を得る焼結工程とを有する。

(もっと読む)

焼結体の製造方法および焼結体

【課題】所定の目的とする含有率で炭素を含有し、例えば、炭素含有率を低く抑えることにより、機械的特性および化学的特性に優れた低炭素の焼結体を効率よく製造することができる焼結体の製造方法、および、かかる製造方法により製造されたものであり、目的とする含有率で炭素を含み、目的の特性を示す高品質の焼結体を提供すること。

【解決手段】本発明の焼結体の製造方法は、Feを主成分とする平均粒径7μm以下の金属粉末とバインダとを含む組成物を成形して成形体を製造し、この成形体を300〜500℃と700〜840℃の各温度で0.5〜3時間ずつ保持する少なくとも2回の温度保持過程を含む脱脂条件で脱脂し、次いで、得られた脱脂体を850〜990℃と1000〜1200℃の各温度で0.5〜3時間ずつ保持する少なくとも2回の温度保持過程を含む焼成条件で焼結させることを特徴とする。

(もっと読む)

ボンド磁石用希土類−鉄−窒素系磁石粉末およびその製造方法

【課題】熱安定性に優れ高い磁気特性を有するボンド磁石用希土類−鉄−窒素系磁石粉末を効率的に製造しうる方法、これにより得られるボンド磁石用希土類−鉄−窒素系磁石粉末を提供。

【解決手段】希土類−鉄−窒素系磁石粗粉末を燐酸が添加された溶存酸素量0.3mg/リットル以下の有機溶剤中で湿式粉砕し、次いで固液分離した後、分離された微粉末を150℃以上の温度で加熱乾燥することを特徴とするボンド磁石用希土類−鉄−窒素系磁石粉末の製造方法(有機溶剤は、予めバブリングしたものが好ましい);この製造方法によって得られ、表面が燐酸塩皮膜で覆われたボンド磁石用希土類−鉄−窒素系磁石粉末(保磁力の減衰率が、4%以内であるものが好ましい)によって提供。

(もっと読む)

切削工具

【課題】

超硬合金の表面における組織状態を最適化し、優れた耐溶着性及び耐欠損性を有する超硬合金および切削工具を提供する。

【解決手段】

WC粒子と、Coおよび/またはNiの結合相とを含んでなる超硬合金を基体とし、該基体の上面にすくい面が、側面に逃げ面が、前記すくい面と前記逃げ面との交差稜部に切れ刃が形成された切削工具であって、該超硬合金の表面における前記結合相成分が凝集した結合相凝集部が占める面積割合より、前記切れ刃において前記結合相凝集部が占める面積割合を小さくする。

(もっと読む)

超硬合金およびその製造方法

【課題】硬度、破壊靱性に優れた超硬合金とその製造方法を提供する。

【解決手段】少なくともWCからなる硬質相と、Coと0.01〜1.0質量%のClとを含有する結合相と具備することを特徴とする。

(もっと読む)

サーメット

【課題】 高い耐欠損性と耐摩耗性を有する切削工具を提供する。

【解決手段】 Tiを主成分とする周期表4、5および6族金属の窒化物または炭窒化物からなる硬質相2をCoまたはNiを主成分とする結合相3で結合したサーメットであって、断面組織を観察した場合、内部における硬質相2の平均粒径が0.05〜1μmであるとともに、硬質相2が、TiCNを主成分とする第1硬質相4と、周期表第4、5および6族金属の少なくとも1種とTiとの複合炭窒化物固溶体の第2硬質相5とからなり、かつ表面に、第1硬質相4の比率が70面積%以上であるとともに、第1硬質相4の平均粒径asが内部における第1硬質相4の平均粒径aiに比べて小さい表面領域7が存在するサーメット1である。

(もっと読む)

複合構造体

【課題】 複合部材の焼結時の収縮や焼結不良による複合部材の強度低下を防ぐことができる複合構造体を提供する。

【解決手段】 周期律表4a、5aおよび6a族金属の炭化物、窒化物および炭窒化物の1種以上からなる第1の硬質粒子を結合金属にて結合してなる第1の硬質焼結体、または周期律表4a、5aおよび6a族金属、Al、SiおよびZnの群から選ばれる少なくとも1種の酸化物、炭化物、窒化物および炭窒化物からなる第1のセラミック粒子を焼結助剤にて結合してなる第1のセラミックスからなる芯材2の外周を、前記第1の硬質焼結体とは異なる組成からなる第2の硬質焼結体または第2のセラミックスからなる表皮部材3にて被覆してなる複合構造体1において、芯材2および表皮部材3のANSI/ASTM B276−54に基づく多孔度をともにA04以下またはB04以下とする。

(もっと読む)

41 - 60 / 97

[ Back to top ]