Fターム[4K018CA32]の内容

Fターム[4K018CA32]に分類される特許

1 - 15 / 15

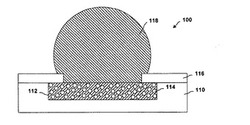

多孔質電気バンプの製造方法

【課題】 バルク金属ガラスハンダ、発泡バルク金属ガラスハンダ、チップパッケージ内の発泡ハンダボンディングパッド、そのアセンブル方法、およびそれを含むシステムを提供する。

【解決手段】 発泡バルク金属ガラス電気接続部が集積回路パッケージの基板に形成される。発泡バルク金属ガラス電気接続部は率が低く、衝撃荷重および動的荷重による亀裂に対する耐性を持つ。発泡バルク金属ガラス電気接続部は、集積回路デバイスと外部構造との間で通信を行うためのハンダバンプとして使用され得る。発泡バルク金属ガラス電気接続部を形成するプロセスは、バルク金属ガラスと発泡剤とを混合することを含む。

(もっと読む)

超硬合金およびその製造方法、並びにそれを用いた回転工具

【課題】 バラツキが少なく高い抗折強度を備えた超硬合金と、これを用いて小径孔あけ加工や高送り切削に対しても優れた耐折損性を有する回転工具を提供する。

【解決手段】 平均粒径が0.1〜0.4μmの炭化タングステン粒子2、2間を3〜13質量%のコバルトを主体とする結合相3にて結合した超硬合金1の透過型電子顕微鏡観察において、粒径0.05μm以下の炭化タングステン粒子4の数が炭化タングステン粒子2全体の数に対して10%以下、抗磁力34,000〜56,000A/m、コバルト1質量%当りの換算で飽和磁化率1.35〜1.65μTm3、かつ超硬合金を粉砕し、#20メッシュを通した粉砕粉末を50℃の希塩酸(HCl:H2O=1:1)中で24時間溶解してろ過したろ液中に、ろ液中の総金属量に対してタングステンを8〜24質量%、クロムを3〜6質量%、バナジウムを0.6〜1.5質量%の割合で含有する。

(もっと読む)

装飾部品用駒成形体およびこれを焼成してなる装飾部品用駒

【課題】 黄金色の色調を呈し、高級感,美的満足感および精神的安らぎが得られるとともに、寸法精度に優れ、新たな付加価値を創出することができる装飾部品用駒成形体およびこれを焼成してなる装飾部品用駒ならびにこの装飾部品用駒を連結してなる装飾部品を提供する。

【解決手段】 ニッケル,ニオブ,クロムおよび炭素を含む窒化チタン質材料からなり、被連結部材を連結する連結具2を挿入するための貫通孔3と、貫通孔3が開口している面の肉厚が厚い部分に配置された穴4とが形成された装飾部品用駒成形体である。脱脂温度を低くしても、肉厚の厚い部分が少なくなり成形体の内部のバインダを外部に排出しやすくなり十分に脱脂することができるため、これを焼成してなる装飾部品用駒1は、寸法精度に優れたものとなり、高い装飾性を得ることができる。

(もっと読む)

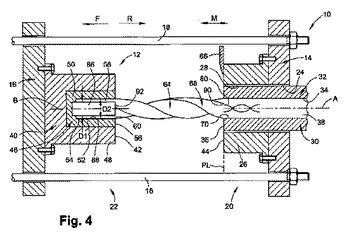

切削工具及びかかる切削工具を作る方法

モノリシック構造を有する切削工具(62)は、射出成形されたシャンク(60)及びシャンク(60)から前方に延在する押出されたフルート付けられた部分(64)を含み、当該シャンク(60)及び当該フルート付けられた部分(64)はモノリシック構造を有している。切削工具(62)を形成する方法は、シャンク(60)及びフルート付けられた部分(64)がモノリシック構造を有するように、未焼結本体のシャンク(60)を射出成形し、そして当該未焼結本体のフルート付けられた部分(64)を押出すことによって、切削工具未焼結本体を形成すること、そしてその後に、当該切削工具未焼結本体を焼結することを含んでいる。  (もっと読む)

(もっと読む)

熱電変換材料の製造方法

【課題】

低コストで量産性に優れたおおきな焼結材を作製する場合、機械加工を施しても割れや欠けを生じにくく、高密度で微細な組織を有し、熱電特性に優れた熱電変換材料の製造方法を提供すること。

【解決手段】

熱電変換材料として、テルル系化合物、シリコン系化合物、アンチモン系化合物又は金属酸化物系化合物からなる熱電変換材料、好ましくはBi、Sb、Te及びSeのうち少なくとも2つの元素を含むテルル系化合物を用いた、φ60mm×60mm以上又は60mm×60mm×60mm以上の焼結材において、焼結温度Ts(℃)の0.3Ts〜Tsの範囲で、5時間〜48時間保持して、更に昇温・冷却速度が1℃/min以下の速度で熱処理する。

(もっと読む)

ノズルベーンの製造方法、ノズルベーン、可変ノズル機構およびターボチャージャ

【課題】生産性を向上させるとともに、耐久性および寸法精度に優れたノズルベーンを安

価に製造することができるノズルベーンの製造方法、および、優れた耐久性を有するとと

もに、所望の特性を発揮することができるノズルベーン、可変ノズル機構およびターボチ

ャージャを提供すること。

【解決手段】本発明のノズルベーンの製造方法は、金属粉末と有機バインダーとを含む組

成物を成形し、外周面の一部に平坦部が形成された軸部と、軸部からその軸線に垂直な少

なくとも1方向に突出するように形成された翼部とを備える成形体を得る成形工程Aと、

成形体中から有機バインダーを除去し、脱脂体を得る脱脂工程Bと、脱脂体を焼成し、焼

結体を得る焼成工程Dと、焼結体の軸部に対応する部分のうちの平坦面に対応する部分以

外の部分に切削加工および/または研削加工を含む加工を施す軸加工工程Eとを有する。

(もっと読む)

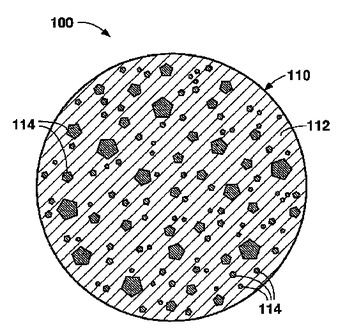

成形体形成用組成物、脱脂体および焼結体

【課題】優れた特性(寸法精度、機械的特性、外観等)を有する焼結体を製造可能な脱脂体および成形体を、安全、容易かつ安価に製造するのに用いられる成形体形成用組成物、およびかかる成形体形成用組成物を用いて製造され、優れた特性を有する脱脂体および焼結体を提供すること。

【解決手段】成形体形成用組成物10は、主に無機材料で構成された粉末1と、アルカリ性ガスの作用により分解可能な第1の樹脂3と、この第1の樹脂3に遅れて分解する第2の樹脂4と、分散剤(添加剤)5とを含有する結合材2とを含むものであって、この組成物10を成形してなる成形体を、アルカリ性ガス含有雰囲気に曝すことにより、第1の樹脂3を分解・除去した後、前記アルカリ性ガス含有雰囲気よりアルカリ性ガス濃度が低い低アルカリ性ガス含有雰囲気に曝し、その後、加熱することにより第2の樹脂4を分解・除去して、脱脂体を得るのに用いられることを特徴とする。

(もっと読む)

タングステンショット

本発明は、形状本体の焼結三次元の細長い一片における製造方法および微粉無機物質からの形状本体の製造方法、焼結三次元形状体の製造方法ならびに焼結三次元形状体のショットペレット、軍需品、釣りのおもり、タイヤのバランスウエイト、時計の振り子、発光遮蔽材、自動車およびエンジンのバランスウエイト、スポーツ用品の製造および触媒の担体への使用に関する。 (もっと読む)

チタン合金素材の製造方法

【課題】チタン合金素材を粉末冶金手法にて得ることのできるチタン合金素材の製造方法を提供する。

【解決手段】チタン合金粉末にバインダを加えて混合し、混合物を押出し成形した後に脱バインダし、しかる後焼結を行ってチタン合金素材を製造する。そのチタン合金粉末には必要に応じてB及びCを、更にはNi,Fe,Coの何れか1種又は2種以上を含有させておく。

(もっと読む)

マグネシウム合金粉体原料、高耐力マグネシウム合金、マグネシウム合金粉体原料の製造方法および高耐力マグネシウム合金の製造方法

【課題】 高い耐力と伸びとを両立させるMg合金を提供する。

【解決手段】 Mg合金粉体原料は、相対的に大きな結晶粒径を持つ出発原料粉末に対して、1対のロール間に通して圧縮変形またはせん断変形させる塑性加工を施して相対的に小さな結晶粒径としたものである。出発原料粉末は、熱処理によって微細な金属間化合物21を素地22中に析出・分散させているMg合金粉末である。塑性加工後のMg合金粉体中には、析出した金属間化合物21の周辺に加工歪22が存在している。塑性加工後のMg合金粉体の最大サイズが10mm以下、最小サイズが0.1mm以上であり、素地20を構成するMg粒子の最大結晶粒径が20μm以下である。

(もっと読む)

母合金を含む形成された物品並びにその製造及び使用方法

本出願は、形成された物品の例えば母合金の例えばTi02を含むペレットを加えることによって、溶解物、好ましくはチタン溶解物を、酸素と共に合金化する問題に関する。物品は、溶解物中に十分に及び均一に分散するべきであり、同時に、溶解物の炭素含量を、許容可能な最大未満、好ましくは0.04重量%未満に保つべきである。形成された物品はまた、鉄またはパラジウムを含んでよい。この問題を解決するために、形成された物品は、70〜82重量%の母合金、18〜30重量%の高炭素有機ポリマーの例えばエチレン酢酸ビニルまたは低密度ポリエチレンからなる。均一な分散系は、例えば、溶解物に加えるべき他の粗供給材料と同様のサイズを有する形成された物品によって実現される。  (もっと読む)

(もっと読む)

ゴム磁石の製造方法

【課題】 ゴム磁石の生産効率を高めることのできるゴム磁石の製造方法を提供することを目的とする。

【解決手段】 ゴム磁石製造工程の各工程を構成する加圧混練装置11、粉砕装置12、押出成形装置13、連続加硫装置14、切断装置15における処理速度を、特定の工程の装置の処理速度に合わせて調整し、加圧混練装置11から切断装置15まで、原料の状態から着磁前の状態まで、一貫して連続して製造するようにし、ゴム磁石の生産効率を高める。特に、連続加硫工程における加硫処理時間に基づいて押出成形工程での処理速度を設定し、これに合わせてゴム磁石製造工程の全体の処理速度を調整することで、安定した品質でゴム磁石の生産効率を高めることが可能となる。

(もっと読む)

マグネシウム複合粉末およびその製造方法ならびにマグネシウム基複合材料およびその製造方法

粒子分散型マグネシウム基複合材料を作るための出発原料となるマグネシウム複合粉末は、マグネシウム合金の素地を構成する主成分となるマグネシウム合金粗粒7と、マグネシウムと反応して化合物を生成する成分からなり、マグネシウム合金粗粒7の表面にバインダ9を介して付着した微粒粉末8とを備える。  (もっと読む)

(もっと読む)

粉末法Nb3Sn超電導線材の製造方法

【課題】製造時に断線などを発生させることなく均一加工ができ、比較的低温で熱処理した場合であっても優れた超電導特性を発揮することのできる粉末法Nb3Sn超電導線材を製造するための有用な方法を提供する。

【解決手段】 NbまたはNb合金からなるシース1内に、少なくともSnを含む原料粉末を充填し、これを縮径加工して線材化した後熱処理することによって、シースと粉末の界面に超電導層を形成する粉末法Nb3Sn超電導線材の製造方法であって、前記原料粉末として、Ti,Zr,Hf,VおよびTaよりなる群から選ばれる1種以上の金属とSnの合金粉末または金属化合物粉末に、更にSn粉末およびCu粉末を添加混合したものを用いる。

(もっと読む)

チタン及びチタン合金を含む焼結体の製造方法

【課題】 チタンを含む焼結製品を短時間で且つ経済的に製造しようとする。

【解決手段】 チタン粉末若しくはチタン合金粉末からなるか、又は窒化物セラミックス、炭化物セラミックス若しくは金属粉末のいずれか一種以上の粉末をチタン粉末と混合したものからなる焼結用粉末に対し、有機バインダを添加・混合して成形用組成物を調製する工程と、その成形用組成物によって成形体を作成する工程と、作成された成形体を脱脂専用炉による脱脂工程を経ることなく、焼結炉1に直接入れて脱脂及び焼結する工程とからなり、前記焼結炉には減圧・排気回路7を付設し、この回路中にバインダトラップ10を挿入したことにより、成形体焼結までの昇温過程において前記減圧・排気回路を作動させ、有機バインダの分解ガスを抜き取って排出するとともに、バインダトラップにおいて分解ガス中に含まれたワックス及び熱可塑性樹脂成分の固化物を捕捉するものである。

(もっと読む)

1 - 15 / 15

[ Back to top ]