Fターム[4K020BA02]の内容

複合金属又は合金の製造 (2,577) | 分散材の予備処理 (295) | 成形体とするもの (178)

Fターム[4K020BA02]の下位に属するFターム

繊維成形体 (40)

バインダを使用するもの (54)

溶媒を使用するもの (13)

Fターム[4K020BA02]に分類される特許

1 - 20 / 71

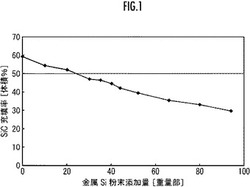

金属−セラミックス複合材料及びその製造方法

【課題】セラミックス充填率が低く尚且つ均質な金属−セラミックス複合材料、及びその製造方法を提供する。

【解決手段】金属−セラミックス複合材料は、SiC、Al2O3、Si3N4の何れからなるセラミックス粉末と有機バインダとにSi、Al、Cuの何れからなる金属粉末を添加した混合物を成形した成形体を焼成して多孔質焼結体を得て、該多孔質焼結体に金属粉末と同種の金属を含浸させることにより製造される。

(もっと読む)

アルミニウム−ダイヤモンド系複合体及びその製造方法

【課題】高い熱伝導率と半導体素子に近い熱膨張率を兼ね備え、さらには、半導体素子のヒートシンク等として使用するのに好適なように、表面の面粗さを改善したアルミニウム−ダイヤモンド系複合体を提供する。

【解決手段】ダイヤモンド粒子とアルミニウムを主成分とする金属とを含む平板状のアルミニウム−ダイヤモンド系複合体1であって、上記アルミニウム−ダイヤモンド系複合体は複合化部2及び上記複合化部の両面に設けられた表面層3からなり、上記表面層3が厚さが0.3〜50μmのダイヤモンドライクカーボン材料からなり、上記ダイヤモンド粒子の含有量が、上記アルミニウム−ダイヤモンド系複合体全体の40体積%〜70体積%であることを特徴とするアルミニウム−ダイヤモンド系複合体。

(もっと読む)

アルミニウム−ダイヤモンド系複合体及びその製造方法

【課題】

高い熱伝導率と半導体素子に近い熱膨張率を兼ね備え、さらには、半導体素子のヒートシンク等として使用するのに好適なように、表面の面粗さ、平面度を改善したアルミニウム−ダイヤモンド系複合体を提供する。

【解決手段】

ダイヤモンド粒子を40体積%〜70体積%含有し、残部がアルミニウムを含有する金属で構成され、厚みが0.4〜6mmの板状又は凹凸部を有する板状のアルミニウム−ダイヤモンド系複合材料であって、両主面が厚み0.05〜0.5mmのアルミニウム−セラミックス系複合体で被覆され、且つ側面部及び穴部がアルミニウム−ダイヤモンド系複合体が露出してなる構造であることを特徴とするアルミニウム−ダイヤモンド系複合体を提供する。

(もっと読む)

アルミニウム−セラミックス複合体構造部品の製造方法

【課題】本発明が解決しようとする課題は、半導体製造装置等の構造部品として、低熱膨張であり、且つ熱伝導率等の特性が損なわれることのない大型部品にも適用可能なアルミニウム−セラミックス複合体構造部品を安価に提供する。

【解決手段】平板のセラミックス多孔体を製品形状より大きな外周形状に成形又は加工した後、外周部に気孔率が10〜40体積%の炭素成形体を配置し、アルミニウムを主成分とするアルミニウム合金を30MPa以上の圧力で含浸し、外周部がアルミニウム−炭素複合体からなるアルミニウム−セラミックス複合体の作製した後、該複合体の外周部のアルミニウム合金層を研削加工等により除去した後、機械加工又はウォータージェット加工にて、アルミニウム−炭素複合体部分を加工した。

(もっと読む)

金属−セラミックス複合材料およびその製造方法

【課題】金属−セラミックス複合材料を覆う余剰金属の除去作業の負荷軽減を図ることができる金属−セラミックス複合材料を製造する方法等を提供する。

【解決手段】本発明の方法によれば、複数のセラミック成形体1’が介装体4に密着するように当該複数の成形体1’に圧力がかけられるため、複合材料1のうち介装体4と密着している箇所は余剰金属3により覆われずに済む(図2参照)。また、複合材料1と余剰金属3との間に介在している板状粒子2が離型材の役割を果たす。各複合材料1は介装体4から容易に離型されうる。

(もっと読む)

アルミニウム−炭化珪素質複合体

【課題】パワーモジュール用ベース板として好適なアルミニウム−炭化珪素質複合体を提供する。

【解決手段】アルミニウム粉末を主成分とする金属粉末20〜40体積%と、平均粒径が10〜350μmの炭化珪素を90体積%以上含有するセラミックス粉末60〜80体積%との混合粉末4を金型1,2,3に充填して成形し、金属粉末の中で最も低い融点より100K低い温度〜金属粉末の中で最も低い融点未満の温度T(K)に加熱し、30MPa以上の圧力(P)で、セラミックス粉末体積%(Vf)とし、92≦16.23+(−0.54)×Vf+5.60×ln(P)+0.10×T+ln(t)を満たす時間t(秒)加圧成形し、一主面の形状を凸形状に形成すると共に、相対密度92%以上に緻密化させて、25〜150℃までの熱膨張係数、及び200mmあたりの加熱冷却処理時の反り変化量が所定の値を満足する、板状のアルミニウム−炭化珪素質複合体。

(もっと読む)

金属−セラミックス複合材料

【課題】放熱性に優れ、かつ高剛性の金属−セラミックス複合材料を提供する。

【解決手段】セラミックス粒子と結合材のシリカとからなる多孔体の気孔に、金属を浸透させてなる金属−セラミックス複合材料であって、前記金属−セラミックス複合材料の断面において粒径100μm以上のセラミックス粗大粒子の占める面積が35%以上であり、前記セラミックス粗大粒子のシリカ被覆率は30%以下である金属−セラミックス複合材料。断面における前記セラミックス粗大粒子のシリカ被覆率は30%以下である。

(もっと読む)

高熱伝導性複合材料の製造方法

【課題】高熱伝導性能が良好に維持される高熱伝導性複合材料を製造することができる技術を提供することを課題とする。

【解決手段】図(b)に示すようなマトリックス金属14とカーボンファイバ15との混合材料16を(c)に示すホットプレス型焼結炉20で焼結処理する。すると、マトリクス金属粉末14同士が拡散接合作用により、互いに繋がる。この結果、カーボンファイバ15は移動が制限され、分散状態が維持される。焼結を施すと、酸素に触れる面積が極度に小さくなるため、酸化の影響が軽減される。

【効果】一次成形体は、マトリックス金属の焼結品であり、この焼結品では拡散接合したマトリックス金属粉の間にカーボンファイバが挟まれている。一次成形体に外力が加わっても、マトリックス金属が保護作用を発揮するため、カーボンファイバが切れることはない。結果、高熱伝導性能が維持される。

(もっと読む)

セラミック粒子強化金属複合材の作製方法

【課題】セラミック粒子を均一に分散でき、機械的特性に優れたセラミック粒子強化金属複合材の作製方法を提供する。

【解決手段】セラミックス成形体シート11と金属シート12を交互に重ねて積層材10とし、これを圧縮成形し、その圧縮した積層材10Pを高圧の不活性雰囲気下で加熱して複合材14を作製するものである。

(もっと読む)

金属−セラミックス複合材料の製造方法

【課題】セラミックス粒子の充填の均一性及び充填率を高めることができる金属−セラミックス複合材料の製造方法を提供する。

【解決手段】セラミックス粒子を強化材とするプリフォームに基材の金属を含浸させて得られる金属−セラミックス複合材料の製造方法において、前記プリフォームの形成方法が、セラミックス粒子を、水を分散媒としてバインダーと共に混合することで、静置状態で非流動性の混合物を得る工程と、前記混合物を型に投入し振動を加えることで流動性を発現させて混合物中のセラミックス粒子を沈降させ、セラミックス粒子、水及びバインダー成分を含む成形体を得る工程と、前記成形体を型ごと冷凍硬化させた後に、脱型して硬化体を得る工程と、前記硬化体を大気雰囲気中で焼成してセラミックス粒子とバインダーと気孔からなるプリフォームを得る工程と、を含むことを特徴とする金属−セラミックス複合材料の製造方法。

(もっと読む)

マグネシウム系複合材料

【課題】超伝導特性に優れた、母相にマグネシウム又はマグネシウム合金を用いたMgB2粒子との複合材料の提供する。

【解決手段】鋳型のキャビティ内にMgB2粒子を充填し、一方から溶融又は半溶融状態のマグネシウム又はマグネシウム合金を加圧浸透させると同時に他方から冷却して製造する。4MgB2粒子は、平均粒子径が50μm以下であるのが好ましい。また、MgB2粒子は、鋳型のキャビティ内に直接0.05〜10MPaの圧力で加圧充填してもよいが、予め0.05〜10MPaの圧力で加圧成形したプリフォーム体を用いてもよい。

(もっと読む)

放熱部材

【課題】半導体素子の放熱部材に適した複合部材、その製造方法、放熱部材、半導体装置を提供する。

【解決手段】この複合部材は、マグネシウム又はマグネシウム合金とSiCといった非金属無機材料とが複合されたものであり、SiC粉末成形体を形成し、前記成形体を焼結して、SiC同士を結合するネットワーク部を有するSiC集合体を形成し、鋳型に収納された前記SiC集合体に溶融したマグネシウム又はマグネシウム合金を大気圧以下の雰囲気で含浸させることによる、SiC50体積%以上含有する複合部材。

(もっと読む)

金属基複合材料の製造方法

【課題】金属基複合材料に加わる引張力を抑制しクラックを発生し難くする金属基複合材料の製造方法を提供する。

【解決手段】クラックや割れ等の不具合の発生を抑制できる金属基複合材料50の製造方法であって、容器10内に、セッター20を敷く工程と、セッター20上に、セラミック多孔質体のプリフォームを設置する工程と、セッター20を介して、プリフォームを形成するセラミックスの熱膨張率より小さい熱膨張率を有する金属40を溶融させ、プリフォームに浸透させる工程とを含み、セッター20は、浸透させる金属と同種の金属と浸透させる金属40より熱膨張率が大きいセラミックスとの複合材料からなる。これにより、金属基複合材料50が冷却時に外部から受ける引張力が小さくなり、金属基複合材料50にクラックが発生し難くなる。

(もっと読む)

ディーゼル煤微粒子フィルタカートリッジ

本発明は、中心フィルタカートリッジ軸線を有するディーゼル煤微粒子フィルタカートリッジに関する。フィルタカートリッジは半径流を有している。フィルタカートリッジは多孔構造体を備えている。多孔構造体は、中心フィルタカートリッジ軸線の周りにコイル巻きされている。多孔構造体は非焼結金属繊維を含んでおり、前記繊維は1.7よりも大きな粗さを有している。さらに、本発明は、ディーゼル煤微粒子フィルタカートリッジを製造する方法に関する。さらに、本発明は、マルチカートリッジディーゼル煤微粒子フィルタに関する。マルチカートリッジディーゼル煤微粒子フィルタを通る流れは軸流であるが、フィルタカートリッジを通る流れは半径流である。 (もっと読む)

マグネシウム系複合材料とその製造方法

【課題】マグネシウム又はその合金に炭素物質を高含有率で、かつ良好に分散させたMg系複合材料及びその製造方法を提供する。

【解決手段】表面に酸素化合物を有する炭素系原料を成形して多孔体を用意する第一の工程と、該多孔体の気孔部に溶融MgまたはMg合金を、加圧または無加圧下で溶浸させる第二の工程とを含むことを特徴とするMg系複合材料の製造方法により解決される。複合材料中における炭素の含有率が50vol%を超えていることが好ましい。

(もっと読む)

セラミックス絶縁基板一体型金属−セラミックス複合体放熱板及びその製造方法

【課題】従来のパワーモジュール用放熱板として、セラミックスよりなる多孔質プリフォームに金属を含浸せしめた金属−セラミックス複合体があるが、含浸時に加圧するため製造装置が大規模になるという欠点があった。今回、安価な方法で、セラミックス絶縁基板に直接、金属−セラミックス複合体を接合した放熱板及びその製造方法を提供する。

【解決手段】放熱板及びその製造方法においては、炭化珪素粉と銀粉とを混合、加圧してプリフォーム10を成形し、上記プリフォームにアルミニウム11を接触せしめ、上記プリフォームと上記アルミニウムとを加熱し、上記プリフォームに上記アルミニウムを含浸せしめると共に、上記セラミックス絶縁基板に上記含浸したアルミニウムを接合せしめる。上記金属はマグネシウム、亜鉛、ガリウム、鉛又は錫である。上記プリフォームに対する上記金属の含有率は2重量%以上10重量%以下とする。

(もっと読む)

複合材用プリフォームの製造方法および金属複合体の製造方法

【課題】溶湯を含浸する際に、該溶湯と入子との焼き付きを抑制し得る複合材用プリフォームの製造方法、および該複合材用プリフォームと金属母材とを複合化してなる金属複合体の製造方法を提案する。

【解決手段】

筒状フィルター21の外周面を、多数の凹凸を有する不織布25によって被覆して、混合液31中に浸漬し、筒状フィルター21の内側から吸引することにより、前記不織布25の外側に、強化材を密集してなり且つ内周面全体に多数の凹凸が形成されてなる筒状の予備成形体2を成形し、その後に、該予備成形体2を焼結することによって、筒状の複合材用プリフォーム1を成形するようにした製造方法である。これにより成形した複合材用プリフォーム1を金型の入子に外嵌して、キャビティ内に配置し、溶湯を含浸することによって、溶湯と入子との焼き付きの発生を充分に抑制することができる。

(もっと読む)

カーボンアルミニウム複合材料の温度特性の強化

カーボン含有マトリックスを含む製造物。カーボン含有マトリックスは、黒鉛結晶性カーボン材料、カーボン粉末及び人工黒鉛粉末から成る群から選択される少なくとも1種類のカーボン材料を含み得る。さらに、カーボン含有マトリックスは、複数の細孔を含む。製造物はまた、アルミニウム、アルミニウム合金又はこれらの組合せから成る金属成分を含む。金属成分は、複数の細孔の少なくとも一箇所に配置される。更に、製造物は少なくともシリコンを含有する添加剤を含む。添加剤の少なくとも一部は、細孔内の金属成分とカーボン含有マトリックスとの界面に配置されている。添加剤は、界面におけるフォノンカップリング及び伝搬を強化する。  (もっと読む)

(もっと読む)

マグネシウム基複合材料の製造方法

【課題】放熱部材の形成材料に適した熱特性を有するマグネシウム基複合材料が得られるマグネシウム基複合材料の製造方法を提供する。

【解決手段】この製造方法は、マトリクス金属を純マグネシウム又はマグネシウム合金とし、分散材をSiC粒子とするマグネシウム基複合材料を製造するにあたり、分散材原料とマグネシウム合金などの溶湯とを不活性雰囲気下で接触させ、複合する。分散材原料に平均粒径が異なるSiC粒子の粉末を複数用意し、これらを混合した混合粉末を用いる。複合を不活性雰囲気下で行うことで、マグネシウム合金などが雰囲気ガスと反応することを防止する。平均粒径が異なる複数の粉末を利用することで、SiC粒子が高割合な複合材料を製造することができる。

(もっと読む)

マグネシウム基複合材料の製造方法

【課題】放熱部材の形成材料に適した熱特性を有するマグネシウム基複合材料が得られるマグネシウム基複合材料の製造方法を提供する。

【解決手段】この製造方法は、マトリクス金属を純マグネシウム又はマグネシウム合金とし、分散材をSiC粒子とするマグネシウム基複合材料を製造するにあたり、分散材原料とマグネシウム合金などの溶湯とを不活性雰囲気下で接触させ、複合する。複合を不活性雰囲気下で行うことで、マグネシウム合金などが雰囲気ガスと反応することを防止する。特に、上記分散材原料と上記溶湯とを上記雰囲気の圧力を0.1×10-5MPa以上大気圧未満として接触させると共に、不活性雰囲気の圧力を大気圧とした状態で複合させた複合物を冷却する。得られた複合材料は、気孔率が小さく、熱特性に優れる。

(もっと読む)

1 - 20 / 71

[ Back to top ]