Fターム[4K026EA17]の内容

Fターム[4K026EA17]に分類される特許

21 - 31 / 31

合金化溶融亜鉛めっき鋼板の製造方法および合金化溶融亜鉛めっき鋼板

【課題】高強度合金化溶融亜鉛めっき鋼板などの成形荷重が高く型かじりが生じやすい材料においても優れたプレス成形性を有する合金化溶融亜鉛めっき鋼板の製造方法および合金化溶融亜鉛めっき鋼板を提供する。

【解決手段】鋼板に溶融亜鉛めっきを施し、さらに加熱処理により合金化し、調質圧延を施した後、酸性溶液に接触させ、接触終了後1〜30秒放置した後、水洗を行うことにより、亜鉛めっき鋼板表面に10nm以上のZn系酸化物層を形成させる際に、前記酸性溶液中にTiイオンを含有させる。以上により、めっき鋼板表面に、平均厚さが10nm以上であり、かつ、ZnおよびTiを必須成分として含む酸化物層が形成され、課題が解決される。また、前記酸性溶液中には、Tiの硫酸塩、硝酸塩、塩化物、リン酸塩のうち、少なくとも1種類以上をTiイオン濃度として0.1〜50g/lの範囲で含有することが好ましい。

(もっと読む)

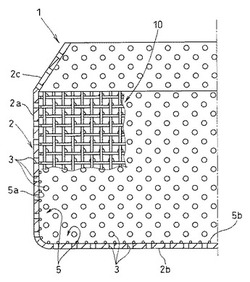

化成処理用バスケット及びバスケット用内張材

【課題】亜鉛メッキの後処理として施す化成処理において被処理材に色ハゲが発生するのを防止でき、またこの化成処理がコスト高になるのを防止できるようにする。

【解決手段】化成処理時に被処理材の搬送に用いる透水性のバスケットにおいて、バスケット内で被処理材と接触し得る領域を、チタン素材を焼くことによって得た耐電食層5により形成した。

(もっと読む)

アルミニウム材及びその製造方法

【課題】表面に酸化皮膜を有するAl材であって、酸化皮膜の表面層に残存するMg濃度が低減され、かつ、この表面層の変質がないAl材を提供する。

【解決手段】表面に酸化皮膜を有するアルミニウム材であって、アルゴンガスで置換後の圧力600Pa、出力30W、モジュール650、フェーズ350、アノード径4mmφでのMg検出波長384nm、Mg感度750V、Si検出波長288nm、Si感度900Vの測定条件下において、酸化皮膜の厚さ方向におけるグロー放電光学発光分光(GDOES)によるMg発光強度の最大値が1.2V以下であり、かつ、Si発光強度の最大値が0.2V〜6Vであり、FT−IRの平板偏光反射による前記酸化皮膜の3300〜3600cm−1におけるOH伸縮振動によるOH吸収率が4%以下であるアルミニウム材。

(もっと読む)

化成処理性および耐型かじり性に優れた冷延鋼板およびその製造方法

【課題】Siを含有する高強度冷延鋼板の化成処理性と耐型かじり性を満足させることが可能な鋼板を提供する。

【解決手段】冷間圧延されたSi含有量≧0.1質量%である鋼板の表面にMn含有皮膜(リン酸塩皮膜を除く)を形成した後、焼鈍処理を施し、次いで酸性水溶液との接触処理を行い、しかる後にNi、Zn、Mn、Feの1種または2種以上を合計で50質量%以上含有する皮膜を形成する。または冷間圧延されたSi含有量≧0.1質量%である鋼板の表面にMn含有皮膜(リン酸塩皮膜を除く)を形成した後、焼鈍処理を施し、次いで酸性水溶液中でNi、Zn、Mn、Feの1種または2種以上を合計で50質量%以上含有する皮膜を形成する。

(もっと読む)

Al−Mg−Si系アルミニウム合金板

【課題】塗装前下地処理としての化成処理性に優れたAl−Mg−Si系合金を提供すること。

【解決手段】Si:0.2〜2.0%、Mg:0.2〜2.0%、Fe:1.5%以下を含有し、塗装前下地処理として化成処理を行うAl−Mg−Si系アルミニウム合金板である。表面から3μm深さまでの表層領域におけるFe、Si、Mgの平均濃度が、成分組成における含有量よりも高く、かつ、Fe:3%以下、Si:4%以下、Mg:4%以下であり、最大濃度がFe:4%以下、Si:5%以下、Mg:5%以下である。Al−Fe系金属間化合物の個々の長さが40μm以下である。表面からの酸化皮膜厚さは200nm以下である。表面からの深さが100〜250μmの内部領域におけるAl−Fe系金属間化合物のセル境界被覆率が60%以下であることが好ましい。

(もっと読む)

蒸気発生器用伝熱管の表面処理方法

【課題】 蒸気発生器用伝熱管からのNi溶出防止処理を、きわめて簡単な構成かつ低コストの装置で以って、少ない処理工数でかつ処理作業コストを低減して行い得る蒸気発生器用伝熱管の表面処理方法を提供する。

【解決手段】 本発明は、Ni−Cr−Fe系合金からなる蒸気発生器用伝熱管の表面処理方法であって、前記伝熱管を蒸気発生器本体内に組み付け、表面処理液を前記蒸気発生器の高温流体出入口室を介して前記伝熱管内に通流させて、前記伝熱管内面に表面被膜を形成している。

(もっと読む)

脱脂後水濡れ性及び接着性に優れた自動車ボディーシート用アルミニウム合金板

【課題】 防錆潤滑油塗油後成形され、接着剤で接合組み立てされる際の接着性に優れ、その後のアルカリ脱脂処理後の水濡れ性に優れた自動車ボディーシート用アルミニウム合金板を提供する。

【解決手段】 Al−Mg系及びAl−Mg−Si系アルミニウム合金材表面が、GDSにより深さ方向のMg発光強度を測定したときの最大発光強度と、FT−IRで平板の偏光反射法にて測定したときのOH伸縮振動によるOH吸収率が、{(Mg最大発光強度)+0.438×(OH吸収率)}≦3.5の関係にあり、且つMg最大発光強度>0、OH吸収率>0の領域に入ること。

(もっと読む)

アルミニウム系有膜鋳造成形品及びその製造方法

【課題】アルミニウム又はアルミニウム合金の耐食性を、環境へ負荷をもたらすことなく向上させる。

【解決手段】スロットルボディ10においては、アルミニウムからなる下地12上に、不動態膜14及び耐食性皮膜16がこの順序で積層されている。不動態膜14には、耐食性皮膜16に臨む側に凹部18が形成されており、この凹部18には、金属層20が形成されている。金属層20は、ショットブラストが行われる際、ブラスト材が耐食性皮膜16に衝突したときに、該ブラスト材の一部が剥離した後に付着して設けられたものである。ブラスト材としては、例えば、純度が98%以上のアルミニウムからなるものが選定される。

(もっと読む)

クロムレス被膜付き方向性電磁鋼板およびその製造方法

【課題】方向性電磁鋼板にクロムを含まない被膜を適用した場合にあっても、クロム含有被膜を形成した鋼板と同レベルの高い耐吸湿性と低い鉄損を実現するクロムレス被膜付き方向性電磁鋼板を、その製造方法に併せて提供する

【解決手段】鋼板の表面に、セラミック質の下地膜を介して、クロムを含まないリン酸塩系の張力付与被膜を有する方向性電磁鋼板において、該下地膜でのチタン含有量を0.05g/m2以上0.5g/m2以下とする。

(もっと読む)

製作物の表面に無機系被覆層を生じさせる方法および板状またはベルト状製品

【課題】 光学的に感銘を与えそしてそれの色彩において容易に変更可能な耐候性の無機系の保護層および装飾層を銅または銅合金の製作物に生じさせることである。

【解決手段】 この課題は、銅または銅合金よりなる基体材料を有する製作物の表面に、金属塩を形成する反応性化学薬品を使用して無機系有色被覆層を設ける方法において、製作物の基礎材料の表面を脱脂しながら該表面に最初に基礎材料の酸化物よりなる予備酸化層を生じさせることによって解決される。

(もっと読む)

ステンレスの着色方法及びステンレス用着色処理液

【課題】有害なクロム化合物を使用することがなく、簡単な装置で処理することができ、色むらが少なく、処理費用の低廉なステンレスの着色方法及びステンレス用着色処理液を提供する。

【解決手段】処理液準備工程として、過マンガン酸カリウム水溶液と硝酸コバルト水溶液と硝酸カリウム水溶液とを用意し、これら3種類の水溶液を等容量づつ混合したステンレス用着色処理液を調製する。次に、着色工程として、SUS304板を大気雰囲気下、300°Cで1時間の熱処理を行った後、50°Cに加温したステンレス用着色処理液中に浸漬する。最後に洗浄工程として、着色工程において着色されたステンレス板を水洗する。

(もっと読む)

21 - 31 / 31

[ Back to top ]